浅析重型自动化打磨工作站研究与运用

李沛海,甘能,周玉涛,王远瑾

(中国船舶重庆长征重工有限责任公司,重庆 400083)

在传统制造行业,打磨抛光是最基础的一道工序,它能减少零部件的应力集中,提高零件的使用寿命,提升产品外观质量。打磨也能保证产品粗糙度、尺寸精度等技术要求,能保证零部件的后续加工生产。但由于受产品自身状态和技术要求限制,大多数打磨还是采用人工打磨方式,打磨工人手持式电动、气动磨削机、角磨机等工具进行打磨作业。打磨过程中,产生大量的粉尘和噪声,对环境和员工均带来危害,同时打磨作业的人力成本一直很高,且打磨质量主要凭借工人技能保证,故生产效率较低,品质稳定性也较差。为了获得更好的产品品质以及更高的生产效率,传统的人工焊缝打磨作业急需革新。

随着计算机、传感器和控制技术的飞速发展,尤其是网络技术的快速发展,机器人越来越多地应用到打磨加工系统中,与人工打磨相比,机器人打磨准确度更高,磨削量更大,在保证产品的一致性和精度的前提下,能够有效降低成本。特别是对于打磨量较大的零部件而言,采用机器人打磨能极大地提高产品生产效率,缩短产品制造周期。

目前,城市轨道交通地铁车辆的关键部件——转向架,其构架主要通过钢板焊接而成,当焊接完成后,焊缝部位留有余高。为保证转向架受力可靠,需对焊缝进行打磨处理,消除应力集中,避免构架从棱角处开裂,从而延长构架的寿命。

为满足地铁转向架焊缝打磨,采用机器人自动化打磨,由于设计出自动化打磨工作站,工作站采用力控打磨装置,在打磨过程中通过对力和位置同时进行控制,保证打磨的精度;通过多点寻找、自适应循环等技术,消除了产品由于焊接变形、组装误差、焊缝余高不一致等因素产生的影响。

1 硬件设备的集成

重型自动化打磨工作站主要由多轴机器人本体、控制器、打磨装置、变位机、检测工具等组成。为了提升打磨的实用性,采用了砂带轮打磨工具和千叶片打磨工具两种打磨工具,能够对不同角度、大小的焊缝进行打磨,其中砂带轮打磨工具主要对平焊缝进行打磨,而千叶片打磨工具主要针对角焊缝、弧焊缝进行打磨。图1为重型自动化打磨工作站的整体布局图。

图1 重型自动化打磨工作站整体布局图

1.1 多轴机器人

结合大磨削量需求和打磨工具重量,选择了额定载荷为210kg的KUKA KR 210多轴机器人,该机器人最大作用范围为2700mm,重复定位精度为0.06mm,可覆盖产品尺寸和打磨需求。

1.2 检测装置

在实际生产中,零部件因组装误差、焊接变形等因素易导致打磨质量不能满足要求,甚至损伤工件,此时,需对这类误差进行识别和补偿。检测装置的作用是在打磨前测量工件关键点在X、Y、Z三个方向的误差,通过测量出的误差补偿修正打磨轨迹。

1.3 打磨工具

打磨工具有砂带轮打磨工具和千叶片打磨工具两种,由于地铁构架横梁组成中存在大量的平直焊缝,选择砂带轮打磨工具能保证打磨质量的同时提高打磨效率,而对于角焊缝、环焊缝等不太规则位置的焊缝,选择千叶片打磨工具能满足作业需求。打磨工具装有力位控制位置,可对转速、下压力、打磨行程进行控制调节,从而满足不同打磨工艺参数需求。

1.4 变位机及夹持工装

根据所需打磨零部件的结构、打磨位置、重量等因素,设计了对应的夹持工装和变位机。同时,变位机具备和机器人联动的功能,通过和机器人联动实现复杂曲面的焊缝打磨。

2 关键技术介绍

2.1 多点寻找技术

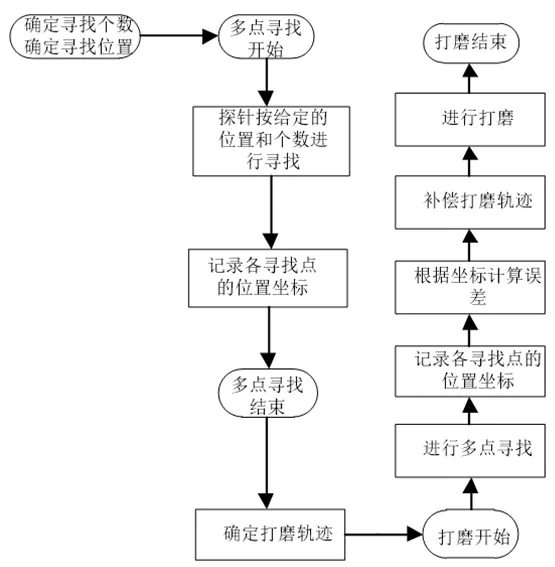

多点寻找技术主要是通过检测装置实现,主要解决打磨前零部件之间的位置误差。通过多点寻位识别零部件装夹后的空间位置和所需打磨焊缝位置及磨削余量,作为机器人打磨路径的输入,最终达到打磨要求,保证打磨精度。其打磨流程如图2所示。

图2 多点寻找流程图

2.2 自适应循环技术

打磨作业是一项多次往复的磨削过程,自适应循环打磨技术能实现自动循环打磨,直至满足打磨要求时停止。在打磨过程中,根据检测装置初赋值、力位传感器及机器人空间位置,自动判断、对比磨削余量,若未达到余量要求值则自动重复打磨,直至余量达标为止。其打磨流程如图3所示。

图3 自适应循环打磨流程图

3 打磨实例与结果

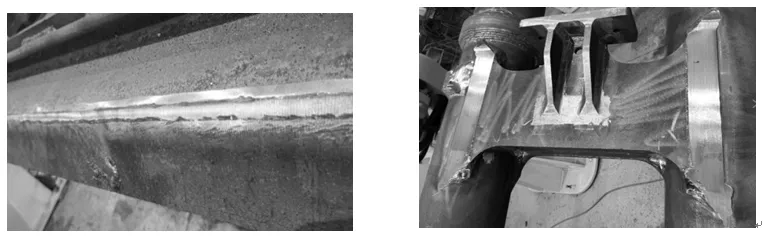

本文以某地铁构架横梁组成作为主要打磨对象,该横梁组成需进行打磨焊缝长度约12500mm,实际生产中,该机器人能完成的打磨焊缝为5900mm,占整个焊缝的47.2%。并与人工打磨进行对比,打磨效率是人工的10倍。图4为自动化打磨工作站对地铁横梁组成和某钢结构焊缝打磨作业后外观。

图4 自动化打磨工作站打磨后打磨部分外观图

4 结语

本文系统介绍了重型自动化打磨工作站,通过选择合适的机器人,打磨工具、检测装置等器件对产品及零部件进行大磨削量打磨作业,并在打磨过程中运用多点寻找技术和自适应循环技术,保证打磨的精度和效率。通过实际生产反馈,重型自动化打磨工作站能极大提升效率,降低劳动强度,改善作业环境,为企业创造效益。

——《行政科学论坛》杂志工作站挂牌运行