先支后插钢板桩围堰施工技术在水中基坑施工中的应用

雷震,欧记锋,肖前波

(1.中交投资有限公司,北京 100029;2.中交汕头道路交通投资建设有限公司,广东 汕头 515065;3.中交四航局第五工程有限公司,福建 福州 350008)

1 工程概述

汕头市中山东路莲阳河特大桥位于汕头市东部,在入海口跨越莲阳河,桥梁全长1 350 m,由南引桥、主桥和北引桥组成。南引桥为4×40 m 预制 T 梁+(42.5+100+74.5)m 钢箱梁+2×40 m 预制T 梁,主桥为(60+90+60)m 预应力混凝土连续梁,北引桥为 4×(3×40 m)预制 T 梁+(38+50+30)m 钢箱梁+2×40 m 预制 T 梁。

水上作业采用搭设钢栈桥和钢平台施工工艺。桥梁桩基采用钻孔灌注桩,桩径2 m,桩长约100 m。其中6—26 号墩为水中墩,水深约5 m,左、右幅共有42 个水中承台。

2 水中承台围堰选择

随着我国大型桥梁建设的跨径增长,深水基础的施工技术已成为大型桥梁建设的关键技术。常用方法包括土石围堰、钢围堰和钢筋混凝土围堰等。

其中钢围堰又分为钢板桩围堰、钢管桩围堰、双壁钢套箱围堰、单壁钢套箱围堰和钢吊箱等。针对莲阳河大桥地质条件复杂、胶质淤泥多、潮差较大、气候变化大、大风天气多、承台顶面标高控制要求高、开挖深、工期紧等情况,综合平面布置、承台平面尺寸及其他相关因素,比较分析后选择采用截面刚度大的拉森钢板桩围堰支护进行承台施工[1]。

3 传统钢板桩围堰先插后支施工技术

钢板桩围堰支撑体系施工方法有两种方式:1)先支撑后封底。逐层安装支撑体系,逐层抽水或开挖,到高程后浇筑垫层;2)先封底后支撑。先水下开挖到封底混凝土底面,浇筑封底混凝土,然后逐层安装支撑体系,逐层抽水。

无论采用哪种方式,均是先插打钢板桩,然后再进行围檩支持体系安装。传统先插后支钢板桩围堰施工工艺流程如图1 所示。

图1 传统先插后支钢板桩围堰施工工艺流程图Fig.1 Flow chart of traditional surrounding at first and supporting behind construction technology of sheet pile cofferdam

传统钢板桩施工技术存在以下缺点:采用简易导向架对水中插打钢板桩导向,垂直度控制难度大;钢板桩间咬合不密切,成型后易渗漏;易产生重复拔打,效率较低;工作平台安装不易,一般由吊车吊笼作为施工平台,安全风险高。

4 先支后插钢板桩围堰施工技术

4.1 适用范围

本工法适用基坑开挖比较深、地质比较差、富水条件下的深基坑支护。可以确保施工安全,节约施工成本,加快施工进度,缩短工期。

4.2 工法特点

1)深基坑开挖采用钢板桩围堰可有效阻止海水进入基坑,确保基坑开挖的安全。

2)对于21 m 以上的钢板桩,钢板桩施工过程中垂直度的要求较高,先安装的多层围檩作为钢板桩的整体导向架,与只做一层导向架的垂直度相比有明显优势。

3)钢围檩安装相当于由基坑内转至基坑外,施工相对简单,工期明显缩短。

4)钢围檩施工前需提前进行基坑开挖,可有效减小围堰成型后的清淤难度[2]。

5 工程实例

以汕头中山东路莲阳河特大桥的11 号承台施工为例,该承台尺寸为11.2 m×11.2 m,选用21 m拉森SPU-Ⅲw 型钢板桩,钢板桩入土深度不小于8 m,围堰尺寸定为15.6 m×15.6 m。

5.1 围堰设计

围堰自上而下设置3 道内部支撑,采取先支后插设置原则;内部支撑由围檩、纵向支撑和八字斜撑组成;第1 道围檩采用双拼工40 型钢,第2 道围檩采用双拼工56 型钢,第3 道围檩采用双拼H588×300 型钢,围檩与围檩竖向连接采用工36 型钢,等间距3 m 布置,每道围檩设置2 道大小八字斜撑均采用φ529×8 mm 的螺旋钢管[3]。钢围堰布置如图2、图3 所示。

图2 11 号主墩承台钢围堰立面图Fig.2 Elevation of No.11 main pier cap steel cofferdam

图3 11 号主墩承台钢围堰平面图(cm)Fig.3 Plan of No.11 main pier cap steel cofferdam(cm)

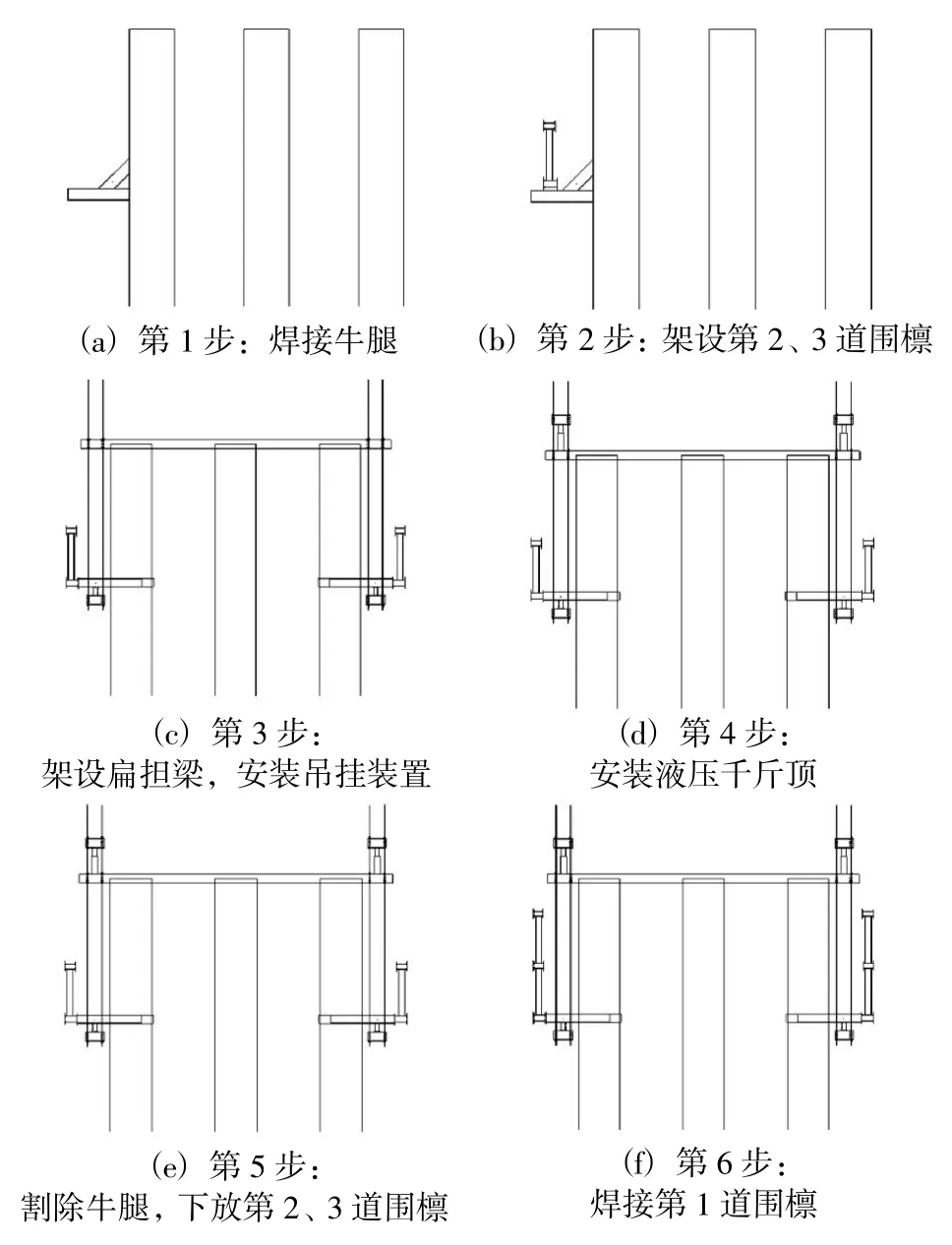

5.2 吊挂系统

吊挂系统由8 根φ25 精轧螺纹钢和4 个100 t千斤顶组成,横梁采用双拼工50a 布置。吊挂系统安装流程如图4 所示。

图4 11 号主墩承台钢围堰吊挂系统安装流程图Fig.4 Installation flowchart of No.11 main pier cap steel cofferdam suspension system

5.3 结构验算

结构验算包括围堰结构验算、支撑结构验算、基坑抗隆起计算、吊挂系统下放计算,在各工况荷载作用下,围堰抗隆起,钢板桩入土深度、强度、刚度满足要求,围檩内支撑布置间距、形式合理,强度、稳定性满足要求。

5.4 工艺流程

工艺流程如下:1)沿着钢板桩围檩四周开挖至第3 道围檩的标高;2)焊接牛腿,安装焊接第2、3 道围檩;3)架设扁担横梁,安装吊挂系统及千斤顶;4)割牛腿,下放第2、3 道围檩;5)焊接第1 道围檩;6)插打钢板桩;7)围堰内清淤至封底(-8.516 m),浇筑 1.8 m 厚的封底混凝土;8)割护筒/凿桩头,浇筑30 cm 封底找平层;9)围堰内抽水至封底顶(-7.016 m),施工承台及墩身至出水;10)基坑内逐层回水逐步拆除围檩内支撑;11)拔除钢板桩[4]。

5.5 施工操作要点

1)钢板桩合龙。每根钢板桩与围檩焊接1 个卡扣,与合龙口相邻的5~10 片钢板桩先插打至桩的稳定标高,利用钢板桩调整桩的位置,而且合龙口两侧钢板桩具有高差,便于插打,待合龙后,再将钢板桩打至设计标高。

2)安装第2、3 道围檩八字撑。钢板桩安装完成后焊接第1、2 道大八字撑,抽水观察监控数据,稳定无异常后安装第2、3 道围檩的八字撑。

3)拆除吊挂系统。为便于开挖需将扁担梁移走,故需解除吊挂系统,根据两种不同的开挖工艺采用2 种解除吊挂系统方案,方案一:通过焊接牛腿将吊挂系统移至牛腿上,可采用长臂挖掘机进行开挖(吊挂系统暂时不影响开挖),后续封底后待第3 道围檩牛腿焊接完成可拆除吊挂系统的精轧螺纹钢;方案二:利用护筒做支撑,搭设施工平台,采用伸缩臂挖掘机带水进行开挖,开挖至设计底标高后进行封底,封底后抽水进行内八字撑和牛腿焊接,待第3 道围檩的牛腿焊接完成后再进行吊挂系统的拆除工作(横梁及精轧螺纹钢)。

4)钢板桩止水。基坑开挖时,由于钢板桩的咬合不紧密会出现漏水现象,现场采用棉絮、再生棉等物品进行堵塞。

5)第1 次封底。开挖后复测每个钢板桩槽的标高再进行钢围堰第1 次封底。

6)基底清理。采用气举反循环方式清理水下围檩边角,PC60 挖掘机+长臂挖掘机配合二次清理基底。

7)承台钢筋施工。在进行承台钢筋绑扎时提前将承台模板下放到相应位置[5-8]。

5.6 机械设备

通过对11 号墩承台围堰施工投入机械设备进行统计分析,得到施工一个承台围堰需要投入的机械设备如表1 所示。

表1 主要机械设备配置表Table 1 Main mechanical equipment configuration table

5.7 工效对比

通过对11 号承台围堰按照2 种施工方式进行比较分析,先支后插比先插后支施工效率提前8.5 d,工期优势明显。主要工效对比如表2 所示。

表2 2 种工艺工效对比表Table 2 Comparison table of ergonomics of two processes

6 结语

与传统的先打钢板桩再做围檩施工方式相比,采用先做内支撑后插钢板桩具有以下优势:

1)安全性高。先加工成型的顶层围檩与桩基钢护筒连接成为施工平台,作业安全性高。

2)施工速度快。加工成环并准确焊接在钢护筒上的围檩作为导向架,定位准确,减少重复插拔。

3)围堰整体性好。通过有效控制施打精度,围堰整体性好。

4)经济效益优。综合比较,一个承台围堰施工可以节约8.5 d,综合测算经济效益明显。

海上水中深基坑支护使用钢板桩围堰方式施工,与先围后支的传统方式相比,先支后插的施工方式安全风险低,施工速度快,施工质量好,施工技术更先进,有着更好的社会效益和经济效益。