水泥窑协同处置危险废物技术及在石油化工行业的应用

王永利 郭秋月 李其彦 张泽新 李英华*

(1 吉林金隅冀东环保科技有限公司,吉林 永吉 132200;2 吉林化工学院,吉林 吉林132022)

0 引言

“十二五”期间,石油和化工行业固体废物产生量极速上升,2015年固体废物产生量3.7亿吨,综合利用量2.3亿吨,综合利用率60%,其中危险废物产生量1164万吨,综合利用量640万吨,综合利用率55%[1]。国际能源署(IEA)发布的《世界能源展望2014年》报告称,中国将在2030年前后成为全球最大石油需求国。“十三五”期间,石油化工行业保持较快增速,同时也面临环保趋严和质量升级加快的双重压力。2020年,石油化工行业固体废物处置利用率需达到85%,其中综合利用率达到70%;危险废物处置利用率需达到100%,其中综合利用率达到65%[2]。为完成这个目标,除了强化企业的源头管理、进行清洁生产减少产生量,还要在提高大宗工业固体废物资源化利用、危险废物的卫生填埋和焚烧能力的同时发展新的处理处置技术。

由于石油化工行业危险废物的成分复杂,危害严重,本文从危险废物的处置入手,着重对水泥窑协同处置技术在该领域的应用进行探讨。

1 我国危险废物处置现状

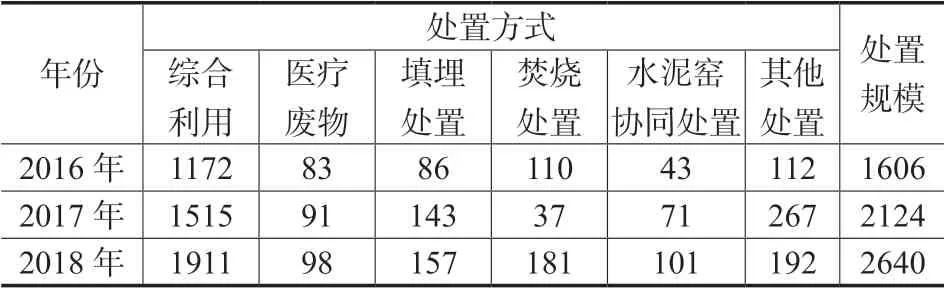

根据2018年《中国统计年鉴》,2017年全国危险废物产生量为6936.9万吨,较2016年增长29.73%。2012-2017年,危险废物产量年复合增长率为15%。按照E20环境研究院等机构预测,到2020年,我国危险废物产量或达1亿吨。根据《全国大、中城市固体废物污染环境防治年报》,2016-2018年我国大、中城市的危险废物实际收集和利用处置规模和处置方式见表1所示。

表1 2016-2018年中国大、中城市危险废物利用情况(万吨)

由表1可见,这3年危险废物的处置规模年均增长500万吨以上,大多数处置方式的处置规模均有提高,综合利用和水泥窑协同处置增幅较明显,2018年的焚烧处置量增加。这说明我国对危险废物的处理方式基本以无害化处理及资源化利用为主,焚烧项目加速,水泥窑协同处置作为新兴补充技术占比逐年增加。

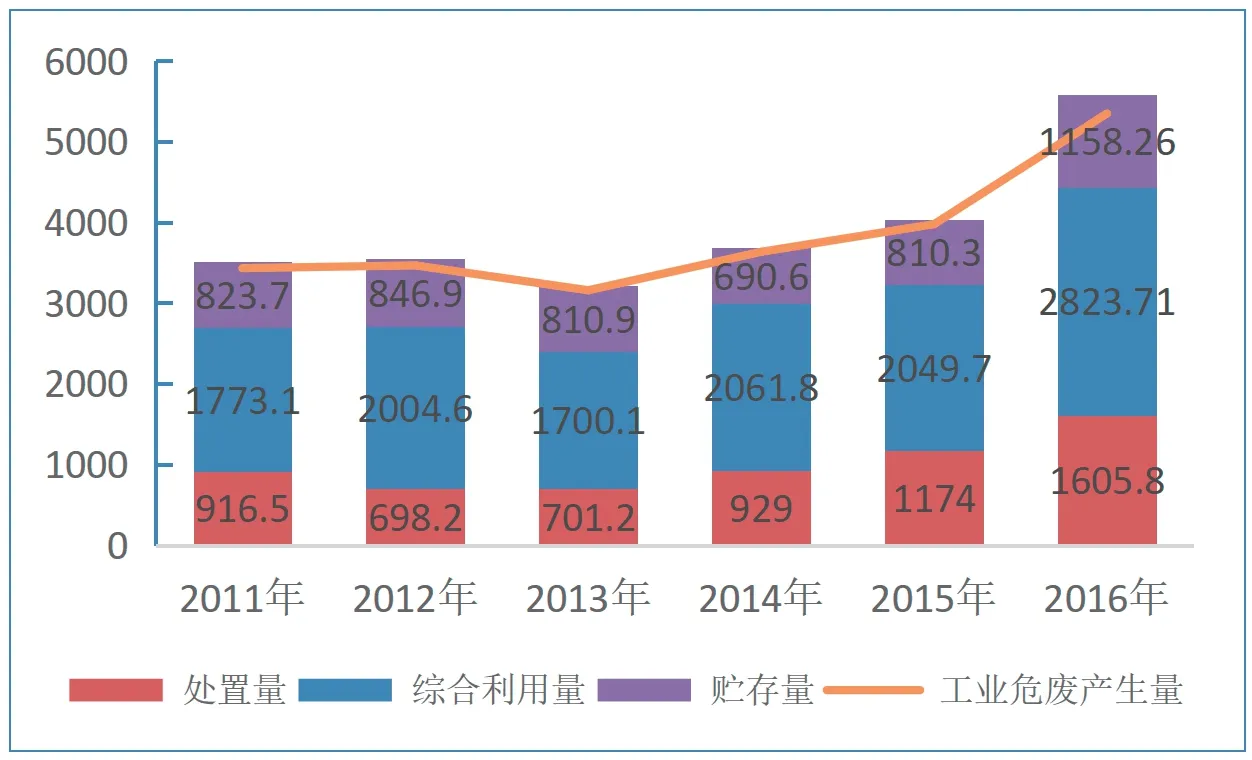

在我国的危险废物中,工业危险废物占比最大,在70%以上。根据《中国环境统计年报》,工业危险废物产生量呈逐年增加趋势,近5年的处置量和近4年的利用量均在递增(见图1)。可以推测,2020年工业危险废物产生量会超过7000万吨,说明有效利用和处置仍是未来处理工业危险废物的主要途径。

图1 2011-2016年中国工业危险废物产生量和处置利用情况

随着我国危险废物产生量的激增,工业发展与环境保护的矛盾日益突出。政府出台了一系列法律法规和行业政策支持、助推危险废物处理行业的快速健康发展。危险废物处理行业迎接机遇的同时,也面临挑战。传统的危险废物处置方式中,安全填埋存在费用高、占地面积大,选址严格等缺点;焚烧处置在某些发达国家处置率较高,但由于机器和运营成本大,在我国使用比例不高。在这种背景下,新型干法水泥回转窑协同处置技术因其独特优势,在废物处理领域受到了越来越多的关注[3]。

2 水泥窑协同处置危险废物的技术优势

使用新型干法水泥窑焚烧技术去除危险废物是一种有效的处置方法。与传统的老式焚烧炉相比,水泥窑协同处置技术的优势主要体现在以下几个方面[4]:

1)处置温度高

为符合水泥生产中熟料煅烧的要求,水泥窑中的物料燃烧应在1450℃左右。当温度足够高时,水泥窑中协同处置的危险废物的有害成分能充分去除。而传统焚化炉的最高温度约1100℃,少数物质并不能完全分解。

2)焚烧空间大

从实际应用角度看,一般回转窑体直径为3-5m,长度为45-100m,转速为100-240r/h。在大空间水泥窑中进行焚化可保持相对稳定、均匀和连续的焚化条件,保证了危险废物处置的效率。

3)停留时间长

在水泥窑的中高温区,危险废物从炉尾到炉头的停留时间超过半小时;在1300℃以上的高温区的停留时长超过5秒钟,时间条件进一步保证了危险废物被充分焚化。

4)处置规模大

回转窑全年运转率通常大于90%,使得水泥窑的年度废物处理规模较大。

5)环境效益高

水泥窑协同处置技术可以充分利用危险废物中的成分代替部分燃煤而降低能耗,或代替部分水泥生料而减少原料消耗;可固化危险废弃物中的重金属,并在可燃矿物中保持稳定状态;可有效降低二噁英的产生,避免二次污染。

与传统的固体废物处置方法相比,水泥窑协同处置技术真正实现危险废物的减量化、资源化和无害化,在同时创造经济效益、环境效益、社会效益方面具有无可比拟的优势[5]。

3 水泥窑协同处置危险废物的发展现状

3.1 国外水泥窑协同处置有机固废和危险废物的现状及应用

20世纪70年代,由于化石燃料价格上涨,国外水泥厂开始研究水泥窑协同处置废物,目的是寻找具有热值的废物以替代传统燃料以缓解能源危机。加拿大Lawrence水泥厂率先进行了可替代燃料和垃圾飞灰等危险废物固化研究,其他国家也纷纷跟进。荷兰是当前世界上水泥行业使用燃料替换率最高的国家;瑞士的燃料替代率也高达50%以上[6];日本水泥厂在废物利用和处理方面处于世界前列,废物利用量持续增长,在替代原料中,高炉矿渣占比最多,占日本高炉矿渣总量的50%,其次是粉煤灰,占日本粉煤灰总量的60%,副产石膏利用量相当于日本水泥企业所需石膏用量的90%[7]。

3.2 国内水泥窑协同处置有机固废和危险废物的现状及应用

我国在这方面起步较晚,现在的协同处理行业情况依旧不能满足废物控制的需求,与发达国家相比仍有较大差距[8]。1998年,北京水泥厂有限公司首先尝试使用回转水泥窑去除有害废料,例如油墨渣、树脂渣、油漆渣和有机液体废渣,并建造了我国危险废物处置行业的第一条环境保护示范线。水泥生产中危险废物处置技术和熟料煅烧技术有机结合的成功在全国有效处理危险废物方面发挥了带头作用,在一些发达省份,水泥窑协同处置发展迅速,例如,截至2015年底,浙江省水泥窑的协同处置能力为18万吨/年,占全省焚烧填埋处置能力和生产能力的50.67%[5]。2015年4月1日实施的《水泥窑协同处置固体废物技术规范》规定了水泥窑协同处置固体废物的鉴别和检测、处置工艺技术和管理要求,规范了我国水泥行业在该领域的规范化和规模化发展。2017年,全国水泥窑协同处置创新发展大会公布了我国已建成约80条水泥窑处理线,批准的使用水泥窑处理危险废物的能力每年超过150万吨,截至2018年底,比上一年累计规模增加262万吨[9],除了处置规模,水泥窑协同处置的固体废物的种类也在不断增加。该技术不仅可以有效处理城市垃圾与污泥等一般固体废物,也可以处理高炉矿渣和粉煤灰等工业固体废物,还能为三峡库区的漂浮物和突发事件产生的危险废物提供安全环保的终端处理方法[7]。目前,国内多家企业已经申请获批危险废物经营许可证,可以从事《国家危险废物名录》中多项危险废物的收集和处置。

水泥窑协同处置技术为水泥制造企业提供了技术创新路径,不仅解决了固体废物处置难、污染重的问题,且投资少,运行成本低,这使得该行业在环保领域进行自我改造,并开始扮演“政府好帮手、城市净化器”的角色。尽管我国此项技术还存在燃料替换率低、固废预处理技术水平较低、制度不健全等不足,但相信会不断发展。

4 石油化工行业固体废物的水泥窑协同处置前景分析

石油化工行业的固体废物产量大、种类多、危害大、处置难,如果处置不当,会破坏生态环境,制约可持续发展。目前,针对性质不同的石油化工行业固体废物,一般采取资源回收利用、填埋和焚烧等处置方式。对不能回收的危险废物,很多欧洲国家采取焚烧处理的措施,日本的焚烧处理率也高达55%[2]。结合我国国情,传统技术还不能完全满足该行业迅猛发展带来的危险废物处置需求,需不断技术创新,补充或替代原有技术。利用水泥窑协同处置石油与化工行业的危险废物,含有大量有机物的,如油泥、废活性炭,具有一定的热值,可以替代部分燃料,可降低水泥窑协同处置的能耗;含有无机组分的,如废催化剂、分子筛,可替代部分原料,能节约水泥生产的原料成本;含有氨基成分的,在水泥窑系统内释放出NH3与水泥窑内NOx发生反应,从而降低烟气中NOx的含量,可减少脱硝原料氨水的环保投入,同时,还从根本上降低了危险废物二次污染的环境风险。以吉林某石化企业为例,在年均30万吨的危险废物中,有5.4万吨符合用该技术进行处置的条件,如应用,一方面该企业18%的危险废物可得到高效解决,并节省大约1.3亿的处置费用,另一方面协同处置企业不仅可以替代部分燃煤,节约成本,又可以创造效益,综合利润在3000万元以上。这种合作不仅推进水泥工业转型升级,也符合大多数石油化工企业清洁生产的规范条件,可实现企业发展,又改善环境质量。

随着我国原油加工量的增长、环境问题的日益严峻和环保监管力度的不断加强,危险废物处理能力的提升空间还较大,这给危险废物处理行业带来了机遇和挑战。国企背景的水泥窑协同处置企业具有明显优势,行业前景可观。