低温环境下钻柱材料力学特性试验及强度设计

王宴滨, 张 辉, 高德利, 柯 珂, 刘文红

(1.石油工程教育部重点实验室(中国石油大学(北京)),北京 102249;2.中国石化石油工程技术研究院,北京 102206;3.石油管材及装备材料服役行为与结构安全国家重点实验室(中国石油集团石油管工程技术研究院),陕西西安 710077)

随着全球对能源需求的不断增加,油气开采已经扩展到极地和冻土地带[1]。恶劣的服役环境对钻柱材料的服役性能提出了更高要求,为保证钻柱材料在低温环境下服役安全,钻柱材料在低温环境下不但要具有较高的强度和韧性,还要具有一定抵御变形的能力。

目前,许多学者研究了钢材在低温环境下的力学特性,分析了温度对合金钢冲击韧性、断裂行为[2–3]、拉伸[4]及裂纹扩展等性能的影响[5]。另外,也有学者研究了钻杆及接头在复合载荷作用下的力学性能及疲劳特性[6–7]。王元清等人[8]开展了结构钢材在低温下的力学性能试验研究,介绍了结构钢材主要力学性能指标随温度变化的规律。牛延龙等人[9]研究了X80管线钢的低温韧性和冲击裂纹扩展特点,定量分析了有效晶粒尺寸和低温韧性的关系。王鹏等人[10]对X70和X80管件、钢管材料在–60~20 ℃下进行了拉伸试验,研究了低温服役条件下钢管拉伸性能参数的变化规律。冯宝锐等人[11]研究了青藏铁路钢轨钢材在低温条件下的断裂力学特性。秦江阳等人[12]研究了压力容器用低合金钢焊缝和核容器用低合金钢焊缝在低温下的弹塑性断裂韧性。赵源嫄[13]利用电子拉伸试验机对60 Si2Mn钢在低温条件下的拉伸性能进行了试验,并分析了低温拉伸断口形貌和变形显微组织。金晓鸥等人[14]对欠时效态3J21合金在低温条件下的拉伸性能进行了研究,并对欠时效态该合金在不同温度下的拉伸断口附近形变显微组织进行了分析。李方坡等人[15]研究了U165超高强度钻柱钢的显微组织结构及其在低温环境下的拉伸性能,并分析了拉伸断口的宏观及微观形貌。郭西水等人[16]采用冲击试验机,研究了低温条件下超高强度钢在冲击断裂过程中的力-位移曲线,并对比分析了冲击功、起裂功和裂纹扩展功之间的变化关系。

前述大部分研究工作主要是以提高低温条件下材料的韧性为目的而开展,侧重于材料学学科,与低温环境下的钻柱强度设计关系不大。目前,国内鲜有极低地区低温条件下的油气钻探活动,专门针对低温钻柱强度设计的研究尚未见报道。为此,笔者在低温条件下进行了G105和S135钻杆的力学特性试验,研究了低温服役条件下不同钢级钻杆的抗拉强度、屈服强度、冲击性能等参数的变化规律,并提出了低温环境下的钻柱强度设计方法。

1 低温环境钻柱材料力学性能试验

在低温环境下进行 了 G105 和 S135 钻杆的力学性能试验,试验材料为ϕ127.0 mm×9.19 mm G105 钻杆和ϕ127.0 mm×9.19 mm S135 钻杆。

1.1 低温拉伸性能试验

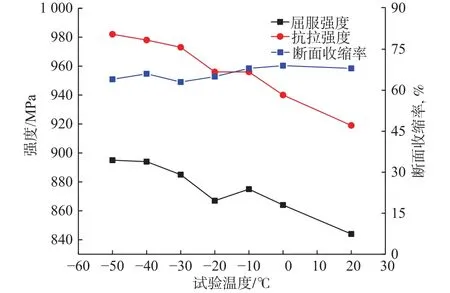

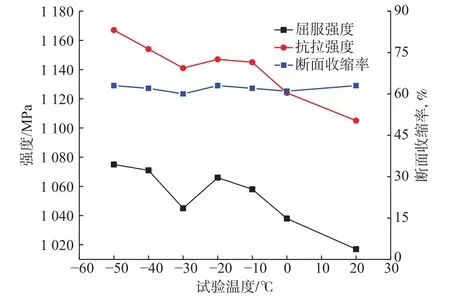

按照 ASTM E21-17e1 (低温拉伸) 和 ASTM A370-19(常温拉伸) 试验标准,利用MTS 810疲劳试验机进行了 G105 和 S135 钻杆的拉伸试验,结果见图1 和图2。试验温度–50~20 ℃,试样平行段直径 6.25 mm,引伸计标距为 50.00 mm,采用 2 mm/min横梁位移速率进行试验。

图1 G105钻杆拉伸试验结果Fig.1 Tensile test results of drill string G105

图2 S135钻杆拉伸试验结果Fig.2 Tensile test results of drill string S135

由图1和图2可知:随着温度降低,G105和S135钻杆的抗拉强度和屈服强度均有所升高,同时随着温度降低,2种钢级钻杆的断面收缩率基本不变;G105钻杆–60 ℃温度下的屈服强度比20 ℃提高约6%,抗拉强度提高约7%,S135钻杆–60 ℃温度下的屈服强度比20 ℃提高约6%,抗拉强度提高约6%。

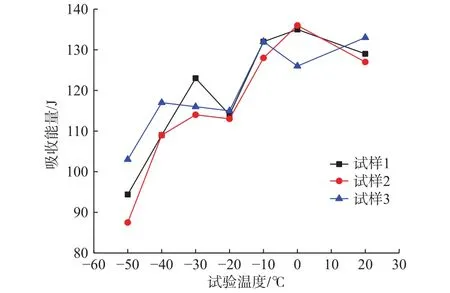

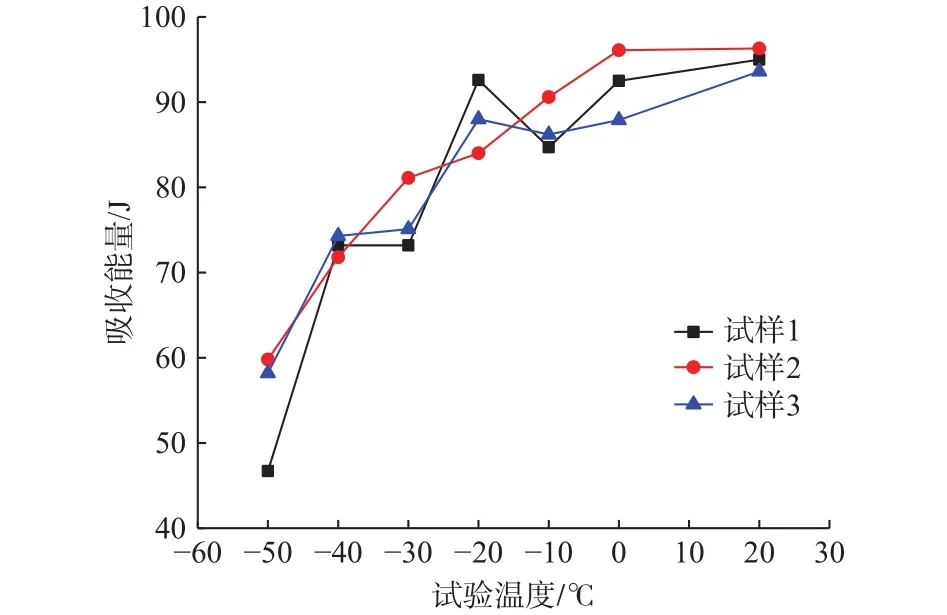

1.2 低温冲击性能试验

根据ASTM E23-18试验标准在钻杆上纵向采样,利用 PIT302D 冲击试验机进行了 G105 和 S135 钻杆的夏比冲击性能试验,结果见图3和图4。试验温度–60~20 ℃。试样尺寸为 7.50 mm×10.00 mm×55.00 mm,V形缺口深度2.00 mm。

图3 G105钻杆夏比冲击试验结果Fig.3 Charpy impact test results of drill string G105

图4 S135钻杆夏比冲击试验结果Fig.4 Charpy impact test results of drill string S135

由图3和图4可知:随着温度降低,G105和S135钻杆的冲击吸收能量下降,韧脆转变温度区域在–20 ℃ 附近。

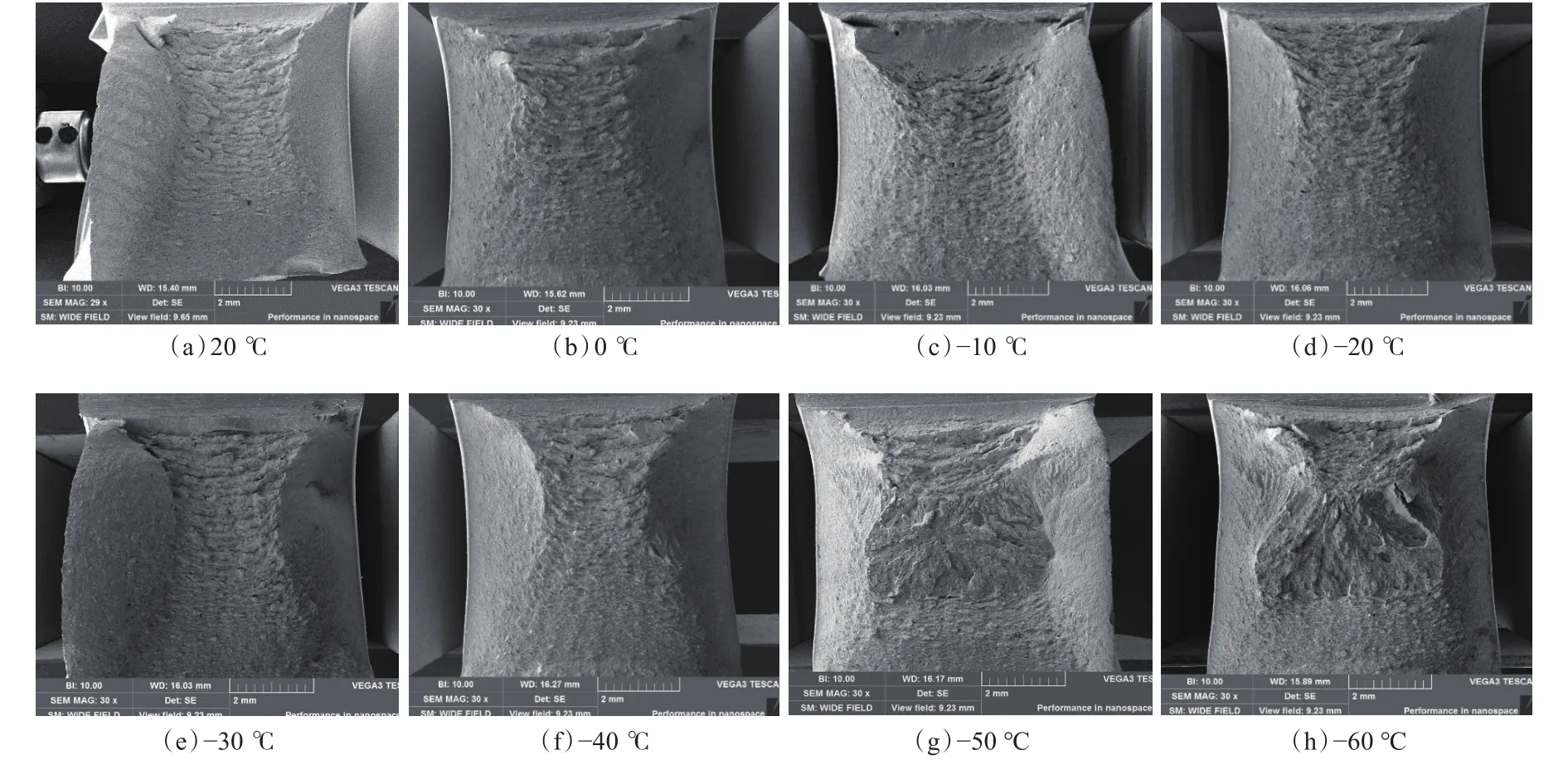

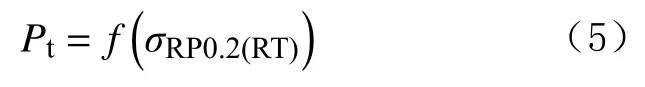

采用Zeiss EVO18型扫描电子显微镜观察不同温度下冲击断口的微观形貌,结果见图5和图6。

不同温度下,G105钻杆试样断口起裂区的微观形貌均以韧窝为主,属于典型的韧性特征(见图5)。在–40~20 ℃温度下,G105钻杆试样断口扩展区以韧窝为主,属于韧性区域;在–50和–60 ℃温度下,断口扩展区以准解理形貌为主,局部有韧窝特征,主要为脆性区域。在不同温度下,S135钻杆试样断口起裂区的微观形貌均以韧窝为主,属于典型的韧性特征(见图6)。在–20~20 ℃温度下,S135钻杆试样断口扩展区以韧窝为主,属于韧性区域;在–30~–60 ℃温度下,断口扩展区以准解理形貌为主,属于脆性区域。

图5 不同温度下G105钻杆试样冲击断口的微观形貌Fig.5 Micromorphology of impact fractures of drill string G105 samples at different temperatures

2 低温环境下钻柱强度设计方法

2.1 低温环境与钻柱服役特性

设计在低温环境下服役的钻柱时,除考虑钻杆强度极限,还应考虑钻杆的应力极限和应变极限。如只有应力极限满足要求,由于温度改变导致材料塑性增加,当钻杆的应力达到极限时,其变形量会超过应变极限,导致失稳概率上升。如只有应变极限满足要求,由于温度改变导致材料脆性增加,当钻杆的应变达到极限时,其受到的应力将会超过应力极限,导致塑性变形。因此,设计低温环境下服役的钻柱时,必须同时考虑应力极限和应变极限。从外界低温至深地层高温的服役环境中,钻柱的服役安全强度必须满足温度上下限的安全要求,因此必须对钻柱室温下的安全强度极限进行修正。

假设已知室温安全强度极限下的应力σSta.和应变εSta,钻柱材料高温上限温度(HT)下的弹性模量EHT和低温下限温度(LT)下的弹性模量ELT,当温度为LT时,钻柱材料受到应力σSta.时的应变为:

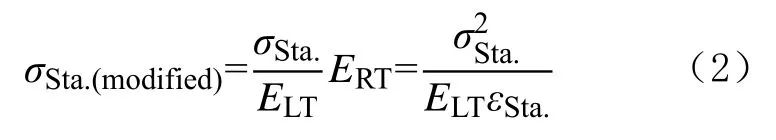

如果按照室温(RT)下的变形量(即应变)设计,则低温下的应力显著高于应力极限。因此,室温下的设计应变极限也应等于低温下的设计应变极限。那么,室温下的应力极限应为:

当温度升高时,应力不变则应变增大,应使高温下的应变小于等于室温应变,此时应力极限应为:

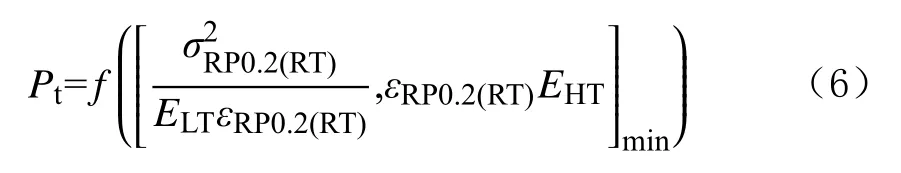

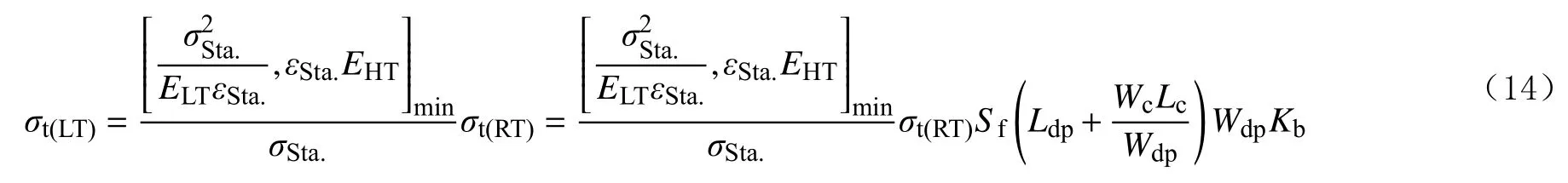

当考虑宽温区的应力极限和应变极限时,其安全强度极限可表示为:

式中:σSta.为室温安全强度极限应力,MPa;εSta.为室温安全强度极限应变;EHT为钻柱材料上限温度下的弹性模量,MPa;ELT为钻柱材料下限温度下的弹性模量,MPa;ERT为钻柱材料室温下的弹性模量,MPa;εLT为钻柱材料下限温度下的应变;σHT为钻柱材料上限温度下的极限应力,MPa;σSta.(modified)为钻柱材料室温下的极限应力,MPa;σWTR为宽温区的安全强度极限,MPa。

2.2 设计方法

2.2.1 抗拉强度

需要将钻柱的理论抗拉强度与低温条件下钻柱材料强度特性公式相结合,获得低温环境下钻柱的理论抗拉强度。假设钻柱材料在室温下的屈服强度为σRP0.2(RT),依据API标准,此时钻柱的理论抗拉强度为σRP0.2(RT)的函数,即:

当服役温区为低温至室温时,钻柱材料的理论抗拉强度应修正为含 σRP0.2(LT)的函数,即:

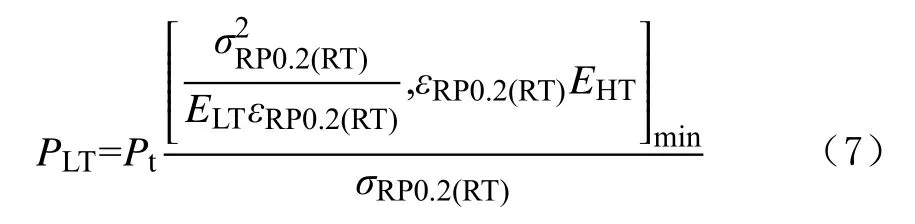

根据式(5)和式(6),可得钻柱低温下理论抗拉强度与室温下理论抗拉强度的关系:

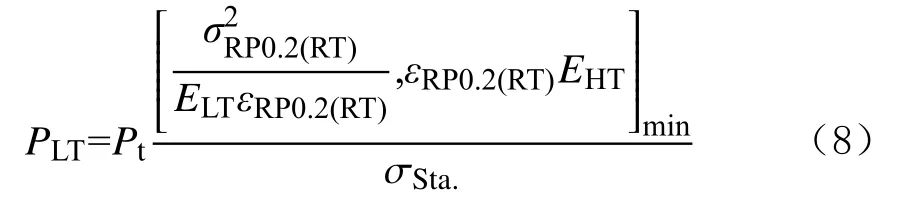

将钻柱材料室温下的屈服强度σRP0.2(RT)替换为设计强度 σSta.,则低温下钻柱的设计抗拉强度为:

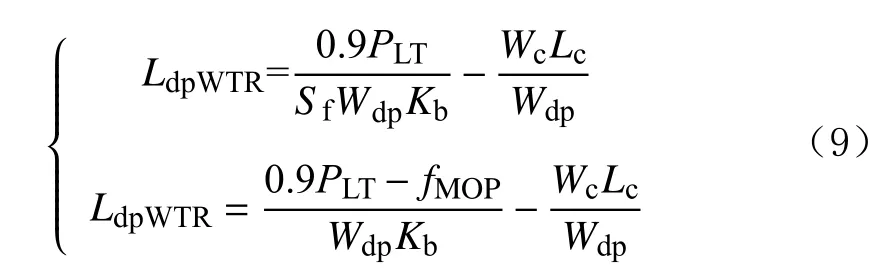

由此可得宽温区静载条件下钻柱抗拉强度的设计公式:

式中:σRP0.2(RT)为钻柱材料室温下的屈服强度,MPa;LdpWTR为低温环境修正后的钻柱长度,m;Pt为理论抗拉强度,kN;PLT为低温下的理论抗拉强度,kN;Sf为安全系数,Lc为钻铤长度,m;Wdp为单位长度钻柱在空气中的重量,kN/m;Wc为单位长度钻铤在空气中的重量,kN/m;Kb为钻井液的浮力系数;fMOP为拉力余量,kN。

2.2.2 弯曲状态下的抗拉强度

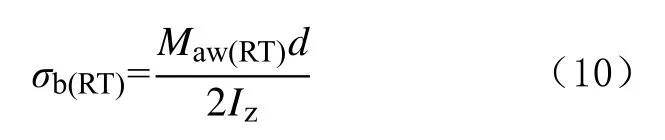

在低温条件下,钻柱的弯曲强度随钻柱材料整体性能变化而发生改变。因此,进行低温下钻柱弯曲强度设计时,需要对弯曲强度整体进行材料韧脆特性修正。室温条件下,钻柱弯曲产生的应力为:

式中:σb(RT)为室温下井斜角产生的最大弯曲应力,Pa;Maw(RT)为室温下井斜角产生的弯矩,N·m;d为钻柱直径,m;Iz为钻柱截面惯性矩,m4。

其中,d与Iz均为几何参数,不受温度影响。由室温下井斜角产生的弯矩Maw(RT)则由最大设计井斜角αlim或井筒内最大弯曲角度βlim确定,故弯矩Maw(RT)为包含最大设计井斜角αlim和 井筒内最大弯曲角度βlim的函数,即:

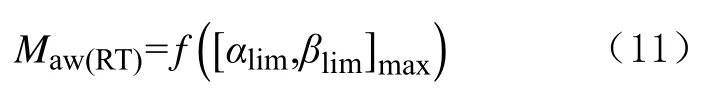

当钻柱在低温环境中工作时,钻柱材料允许的最大变形量变小,导致最大井斜角与井筒内最大弯曲角度的允许设计值也变小。因此,由于钻柱材料性能变化的最大弯矩也相应降低,即:

因此,在低温环境纯弯曲条件下,钻柱的弯曲强度极限为:

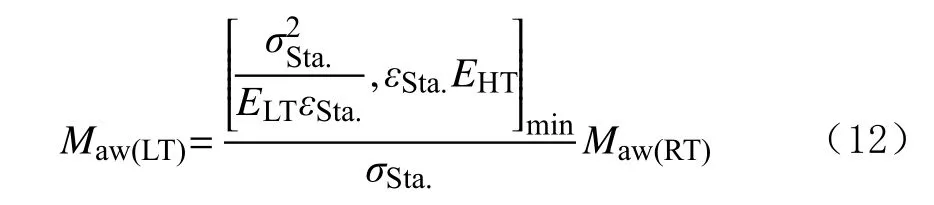

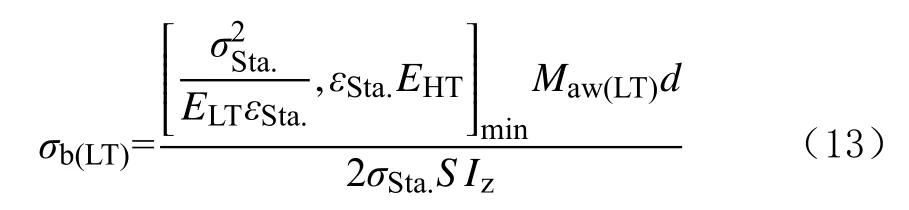

弯曲强度极限为拉伸极限载荷与井斜角产生的弯曲应力叠加后的值,在低温环境下,拉伸载荷也随钻柱材料特性发生改变,即:

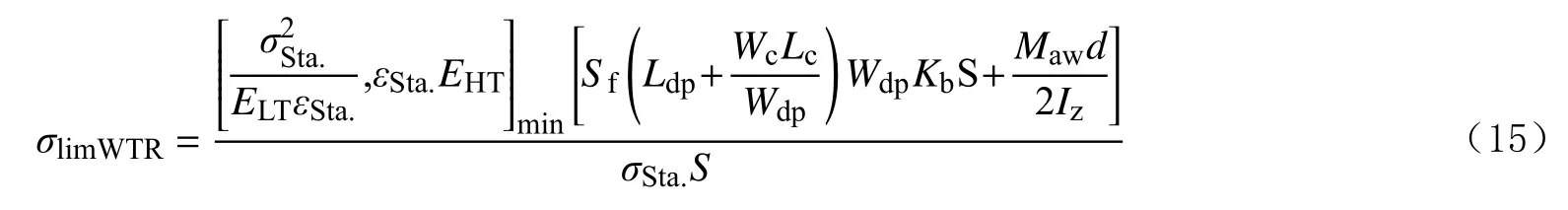

将低温环境纯弯曲条件下钻柱的弯曲强度极限与低温环境下钻柱拉伸载荷极限联立求解,可得宽温区静载条件下的钻柱弯曲强度设计公式,即:

式中:αlim为设计的最大井斜角,(°);βlim为井筒内最大弯曲角度,(°);Maw(LT)为低温下井斜角产生的弯矩,N·m;σb(LT)为低温下井斜角产生的最大弯曲应力,Pa;σt(LT)为钻柱低温下的极限拉伸载荷,Pa;σt(RT)为钻柱室温下的极限拉伸载荷,Pa; σlimWTR为低温环境下修正后的钻柱弯曲强度极限,Pa;S为钻柱横截面面积,m2。

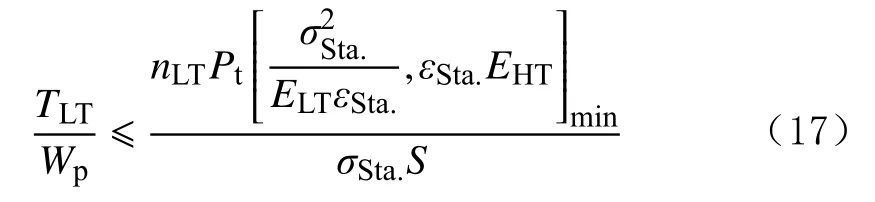

2.2.3 抗扭转强度

与钻柱抗拉强度类似,低温环境下,应依据低温条件下钻柱材料的强度特性,修正室温扭转强度设计公式中的拉伸载荷。当钻柱材料的服役温服由室温转变为低温时,其最大许用拉伸载荷发生改变,低温环境下钻柱的最大许用拉伸载荷为:

考虑最大许用拉伸载荷与扭矩的关系,可得:

需要注意的是,当温度由室温转变为低温时,材料系数n将发生改变,应依据低温特性重新赋予新的材料系数nLT,而不是采用室温下的材料系数。

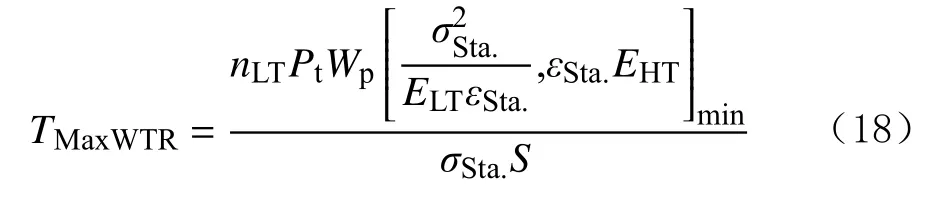

根据式(17),可得低温条件下钻柱的扭矩与室温理论抗拉强度之间的关系,即低温条件下的最大扭矩为:

式中:Pa(LT)为钻柱低温下的最大许用载荷,kN;TMaxWTR为低温环境下钻柱上的最大扭矩,N·m;Wp为钻柱截面扭转模量,m3;nLT为低温条件下材料的经验系数。

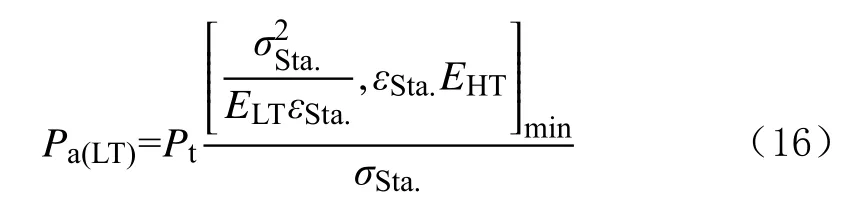

2.2.4 抗内压强度

依据低温下钻柱材料的强度特性公式,低温下钻柱的抗内压强度也应发生相应改变。室温时,钻柱许用内压力Pac与钻柱材料的抗拉强度Pa之间的关系可表示为:

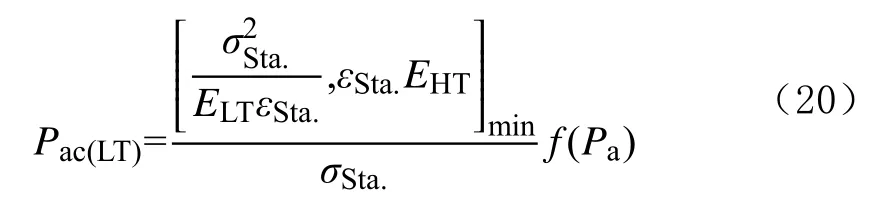

低温条件下,钻柱的抗内压强度可表示为:

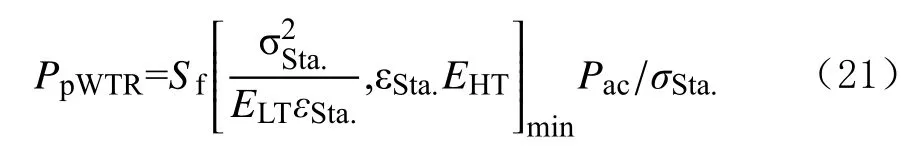

因此,可得低温静载条件下强度折减修正的抗内压强度设计公式,即:

式中:Pac为钻柱许用内压力,MPa;Pa为钻柱材料的抗拉强度,MPa;Pac(LT)为钻柱低温下的抗内压强度,MPa;PpWTR为修正后低温下的理论抗内压强度,MPa。

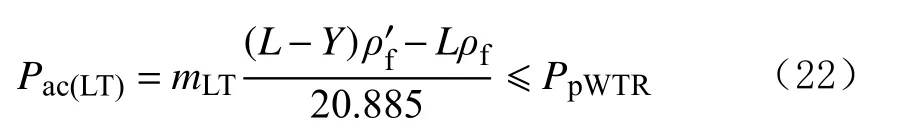

低温条件下,当钻柱内外存在压差时,许用内压力应小于等于静载条件下的抗内压强度,则有:

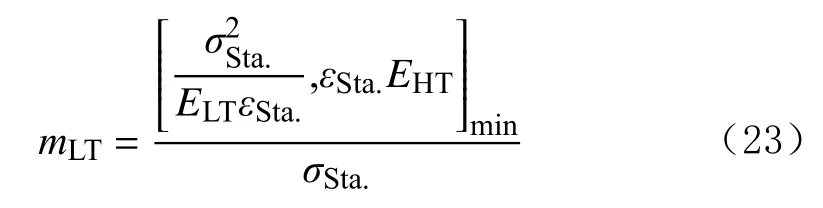

式中,mLT为低温条件下材料的修正系数,可表示为:

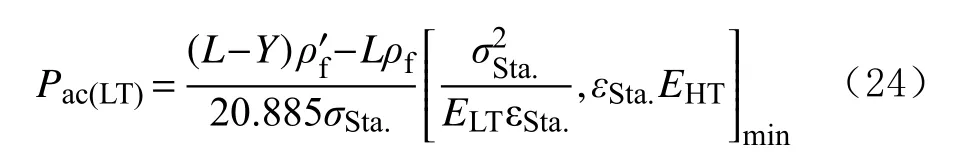

因此,当钻柱内外有压差时,低温条件下的抗内压强度可表示为:

式中:L为净内压力作用深度,m;ρf为钻柱外钻井液密度,kg/m3;Y为钻柱内液面深度,m;为钻柱内钻井液密度,kg/m3。

3 设计实例

3.1 基本设计参数

为说明低温条件下与常温条件下钻柱设计的不同,假设某钻柱的服役环境温度为20~–40 ℃,井深为 5 000 m,井径为 215.9 mm,钻井液密度为 1.2 kg/L,钻压为 180 kN,井斜角为 3°,拉力余量为 200 kN,安全系数为1.3;钻柱材料室温弹性模量为191.96 GPa,–40 ℃ 时的弹性模量为 213.73 GPa,抗拉强度为1 106 MPa,屈服强度为 992 MPa,屈服时应变为0.51701%;钻铤外径为 158.75 mm,内径为 57.15 mm,线重为 1.35 kN/m。

3.2 低温条件下钻柱设计

3.2.1 钻铤设计

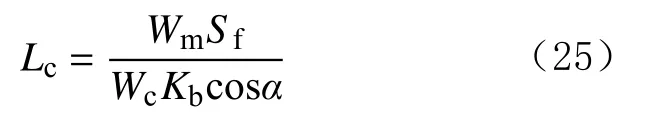

钻铤长度计算公式为:

式中:Wm为最大钻压,kN;α为井斜角,(°);Kb=0.847。

根据式(25)可得Lc为205 m,按每根钻铤长10 m计算,最接近的长度为200 m,即20根钻铤。

3.2.2 第一段钻柱选取

选用ϕ127.0 mm 线重 0.290 kN/m 的 G105 钻杆,钻杆接头为 NC50(XH)型,其外径为 161.9 mm,内径为 95.25 mm,接头加钻杆线重为0.312 kN/m。根据式(9)计算出第一段钻柱最大长度为 1 759 m,如不考虑低温影响,其最大长度为 2 144 m。

3.2.3 第二段钻柱选取

选用ϕ127.0 mm、线重 0.290 kN/m 的 X-95 钻杆,钻杆接头为 NC50(XH)型,其外径为 161.9 mm,内径为 88.9 mm,接头加钻杆线重为 0.314 kN/m,第一段钻柱与钻铤在空气中的总重量为819 kN。

以ϕ127.0 mmG105钻杆的低温特性作为ϕ127.0 mmX-95 钻杆的低温特性,根据式(9)计算出第二段钻柱的最大长度为3 041 m。最终,低温条件下的设计钻柱组合为:钻铤 200 m,第一段钻柱 1 759 m,第二段钻柱 3 041 m,合计 5 000 m;常温条件下的设计钻柱组合为:钻铤 200 m,第一段钻柱 2 144 m,第二段钻柱 2 656 m,合计 5 000 m。

对比可知,相比低温设计方法,常温设计中第一段钻柱的长度增加了约22%,考虑到低温条件下钻柱的韧脆特性,这将使钻柱断裂的风险明显增大。因此,常温钻柱强度设计方法在低温环境下不适用。为保证钻柱在低温环境下服役的安全性,钻柱材料的屈服强度应采取应力与应变共同控制的设计方法,按照宽温区的材料强度特性来取值。

4 结 论

1)在–60~20 ℃ 温度下,随着温度降低,G105和S135钻杆的抗拉强度和屈服强度均升高;随着温度降低,2种钻杆的冲击吸收能量下降,韧脆转变温度区域在–20 ℃附近,断面收缩率基本不变。

2)G105 钻杆–60 ℃ 温度下的屈服强度比 20 ℃温度提高约6%,抗拉强度提高约7%;S135钻杆–60 ℃温度下的屈服强度比20 ℃温度下提高约6%,抗拉强度提高约6%

3)低温环境下,为保证钻柱的服役安全,钻柱强度的设计方法须由常温下应力控制转换为应力与应变共同控制;考虑低温服役环境进行钻柱强度设计时,钻柱材料的屈服强度应按照宽温区的材料强度特性来取值。