性能导向的数字化设计与建造

张烨,刘嘉玲,许蓁/ZHANG Ye,LIU Jialing,XU Zhen

1 数字时代的设计思维和设计方法

计算机辅助设计(computer aided design)提高了设计效率与设计精度[1],赋予了建筑更多形式可能性。然而,数字化设计在趋于非标准化、建构复杂化和形式曲面化的同时,由于缺少对物质性能的关注,导致部分作品片面地追求形式感,材料、结构、建造方式等要素沦落为形式的附庸。然而,建筑中的各个要素之间并不是独立或静止的,因此有必要探究各项性能要素如何被运算、优化、整合,并反馈到建筑设计中[2],实现性能信息、设计决策、建造技术之间的协同。

1.1 建筑物质性能缺失的危害

前数字时代,数字化设计更多的只是将形式表达计算机化[3]。在设计思维上,以弗兰克·盖里(Frank Gehry)、扎哈·哈迪德(Zaha Hadid)为代表的雕塑化设计派,以及以彼得·艾森曼(Peter Eisenman)、克雷格·林恩(Greg Lynn)为代表的图解理论派,都采用了基于计算几何的设计方法。在设计工具上,Rhino、Maya 等参数化软件的建模方法是建立在Nurbs 曲面或多边形网络(Ploygon Mesh)几何逻辑上的,并不能够比传统的二维图纸表达出更多的物质性。数字化设计被狭隘地理解为用各种参数来定义一个形体。形式生成与结构性能、材料性能、建造性能相脱离,这导致了许多问题:

首先,对材料性能和建造性能的忽视拉大了电子模型与实际作品间的差距。在计算机屏幕上,建筑师可以自由地建出复杂的具有曲线的几何形体,并在模型上渲染任意的材料贴图。但在实际建筑中,建筑并不是自由悬浮的,而是受到材料的重量、推力和阻力等因素的制约[4]。性能和形式的脱节加重了实际作品脱离建筑师掌控的问题。

第二,脱离性能的数字化设计降低了加工精度并加重了施工难度。数控加工技术的发展使建造从标准化发展到定制化,从模数化发展到模块化[5]。但在此过程中,由于缺乏对材料复杂性能的认知和处理技能[6],缺乏对于结构表现与建造方式的深入思考,在非线性作品中,施工过程愈加被动、低效、高价,并且精确性难以保证。

第三,形式与性能的脱离导致建筑形象同质化加剧。随着手工制造被机械制造和数字制造所取代,不同特性的材料经过相同的加工程序,被批量生产成固定尺寸的规格构件使用在建筑中。材料的各异性(personality)和文化的地域性往往被忽视。

基于以上原因,有必要在数字化设计与建造过程中关注建筑的物质性能。数字技术不仅实现了建筑形式和空间上的突破与创新,更为各项性能的分析、模拟和优化提供了保证。可以说,数字技术的发展正在促进着设计思维和设计方法的变革。

1.2 从主观决策、算法生成到性能驱动的设计思维

在数字技术的支持下,建筑设计的思维正逐渐从主观决策和算法生成发展到“性能驱动设计”(performance oriented design)思维。主观决策思维完全依赖于建筑师个人的审美与经验,未能最大化地发挥材料、结构、建造方式等因素对于建筑可能性的影响;生成设计思维单纯基于算法得出形式(form making),未能发挥建筑师对设计和建造过程的控制作用。性能驱动设计则是从各要素的能动性中找到形式(form finding),它从根本上颠覆了“先设计形式,再分析结构,最后填充材料”的序列式工作模式,从而兼顾建筑设计的创新性和合理性[7],提高复杂建造的精确性和高效性。

性能信息不是简单的作为与前期设计脱节的后期评价指标,而是相互影响并驱动设计的。性能信息包含结构性能、材料性能、建造性能、环境性能和行为性能等。性能驱动设计通过将各项性能的信息作为设计参数参与决策生成过程,进而驱动形式设计,优化建造逻辑,最终实现将信息分析、有限元模拟、计算机模型建设和机器人制造统一起来的数字信息链。

2 基于结构性能的数字化设计

在数字性能化设计中,结构性能导向的设计方法起步最早。它是指在建筑设计过程中通过模拟、运算和优化结构性能特性,寻找空间形态和结构合理关系的设计方法[8]。与长久以来结构性能仅被用作实现建筑师形式梦想的“后合理化”(postrationalisation)[9]计算不同,数字时代的结构性能化设计打破了结构的被动局面。建筑师在设计的初始阶段就主动考虑结构性能,建立从性能计算到设计策略[10]的新流程,从而实现形与力的双向交互。

在20 世纪,建筑结构通常被分成框架、空间网架等不同的结构类型来进行分析。然而,数字时代的建筑结构通常具有独特而复杂的行为,很难被单纯地归于某个特定类型。21 世纪初,克劳斯·布林格(Klaus Bollinger)、曼弗雷德·格罗曼(Manfred Grohmann)、奥利弗·泰斯曼(Oliver Tessmann)等人提出应该基于个案(individual case)而不是基于已有原型(established archetype)去分析建筑的结构性能。此后,建筑师和工程师开始根据个案的结构性能进行计算和模拟,并在这一过程中调整设计方案使其更加合理化。

基于个案的结构性能生形的发展得益于层出不穷的数字工具的开发[11],结构导向的设计方法不断被开发成软件插件形式植入到设计平台中,如grasshopper 中根据力学找形的kangaroo、模拟结构受力壳体找形的Rhinovault、对模型进行结构分析模拟的millipede、对结构变形与受力状况分析模拟的karamba 和基于双向渐进结构优化法进行结构拓扑优化的Ameba 等。其中丹尼尔·派克(Daniel Piker)开发的Kangaroo 工具包,是基于“粒子—弹簧”的动态平衡找形法,能够使参数模型根据外部约束进行实时调整[12],帮助建筑师设计出新颖又高效的结构形式。谢亿民团队开发Ameba 拓扑优化软件,是基于双向渐进结构优化法(BESO),通过对初始设计区域施加力学等边界条件能够快速优化生形,得到耗材最少、形式最有效的途径。这些数字工具帮助建筑师在三维建模环境下增加结构性能的思考,寻找受力形态合理且符合建筑美学的建筑方案,使建筑作品更具有结构逻辑性。

在建筑设计实践中,大多通过数字运算和力学模拟优化两种类型来实现结构性能的数字化生形。前者得益于图解静力学与计算机技术和数字化生形设计的结合;后者是基于物理力学模拟和拓扑结构优化的性能生形[11]。常见的结构优化方法有推力线网络分析法(thrust network analysis,TNA)、渐进结构优化法(evolutionary structural options,ESO)、双向渐进优化法(the Bidirectional ESO,BESO)等。TNA 是菲利普·布洛克团队基于图解静力学原理开发的拱壳结构优化方法[9],它通过力密度计算,能够得到不同尺度壳体对应的内力分布,并建立结构边界条件与建筑几何形式的实时关联。ESO 和BESO 算法通过将结构体离散成一个个单元体进行分析,计算材料最需要的生长部位,去除应力低于一定阈值的部位,从而获得一个表面应力分布均匀的合理形态[13]。

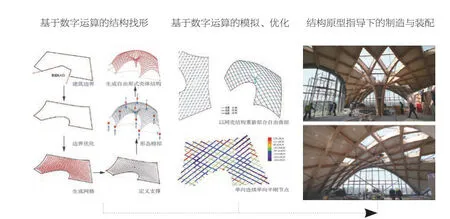

目前,多位建筑师已经通过数字运算的方法完成了结构生形的实践项目。扎哈·哈迪德事务所设计的伦敦奥运游泳馆和MAD 建筑事务所设计的哈尔滨大剧院将壳体作为结构原型完成了大跨度的空间设计。袁烽设计的江苏省园艺博览会主题馆将结构性能作为驱动设计的重要元素,使其在方案设计的初期参与形式决策,最终实现了空间曲面网壳体系从生形、优化到建造的全数字流程。在结构生形阶段,该设计首先通过建筑边界生成平面网格,确定6 个边界支点和1 个内部支点,在RhinoVAULT 中通过数字模拟生成自由形式的壳体结构,最终通过形态拟合将曲面网格重新划分。在模拟和优化阶段,方案通过数字运算模拟单向连续单向刚节点的受力情况,实现网格密度、方向和形态的求解与优化。最后在结构原型指导下进行制造和装配,木结构网格分为主次两个方向,主梁方向的构件采用通长连续曲梁,次梁方向的构件采用短直梁与主梁相接[14](图1)。

1 袁烽团队设计的江苏省园艺博览会现代木结构主题馆运用RhinoVAULT 进行结构找形(绘制:刘嘉玲,改绘自参考文献[14])

力学模拟优化法则是通过对复杂的力学环境进行简化,为设计生形提供了合理的力学依据和结构参照[11]。例如矶崎新设计的卡塔尔国际会议中心,其入口平台的对称支柱应用了拓展的渐进结构优化法(EESO)技术[15],从而在节省材料的同时得出结构最优的拓扑形状。方案首先确定平台施加的荷载和支撑点;再通过Ameba 软件将结构细分成定量的有限元方格体块,在满足给定荷载情况下,保留高效的体块单元,删除材料低效单元;最后将模型进行多次迭代和逐步收敛,得到受力合理的有机形态(图2)。

2 卡塔尔国际会议中心利用EESO算法进行结构优化(绘制:刘嘉玲,改绘自https://ameba.xieym.com)

3 基于材料性能的数字化设计

在将算法转换成真实对象和空间的过程中,材料发挥着巨大作用,成为代码与实体之间的桥梁[16]。21 世纪初,迈克尔·汉塞尔(Michael Hensel)和阿希姆·门格斯(Achim Menges)等建筑师开始在计算机模型中嵌入材料特性,并探索其如何影响建筑的几何行为(geometric behaviour)、制造约束(manufacturing constrains)和装配逻辑(assembly logics)。之后的十几年来,针对建筑材料各方面特性的计算机模拟程序在设计过程中得到了初步应用。数字时代的材料创新主要包括材料性能与数字建造技术的整合、材料动态行为研究及其数字化模拟、新合成材料的研发和优化等。

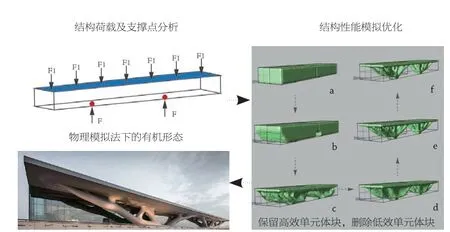

在数字化工具的帮助下,材料加工性能与建筑以数字信息为接口实现了性能参数与建筑参数之间的转化。数控加工技术的介入使得材料以一种全新的几何形态加入到实体建造中。通过对材料加工性能的分析、加工路径的计算和算法逻辑的代入,建筑师可以控制建造过程,完成建造体系和几何形式的互动推进。例如纽约普瑞特学院(Pratt Institute)的碳纤维吊灯项目(Carbon-fiber Chandelier Studio Project)。碳纤维聚酯材料具有密度低便于加工、柔软易成型、成型后硬度高的特性,麦克·塞文(Mike Silver)基于碳纤维聚酯材料的加工特性,编写了自主软件来控制数控机床的加工路径和泡沫模具的形状,从而控制碳纤维外壳的曲面形式[17]。在模具制作阶段,通过三维建模得到吊灯的形式,用Japhy Bartlett 的专有脚本程序将吊灯形态进行有理化生成直纹面,模拟15°、30°和45°的不同形态数控切割机的切割路径,将得到的切割路径输入数控泡沫切割机,为了精确地构造所需要的形状,开发了新的软件来协调机器旋转床的运动和切割机芯工具端的运动轨迹,利用机器自动切割复杂发泡聚苯乙烯模具。最后将碳纤维聚酯材料附着在泡沫模具上进行定型,得到精准的复杂几何形态(图3)。

3 碳纤维吊灯项目(绘制:刘嘉玲,改绘自参考文献[17])

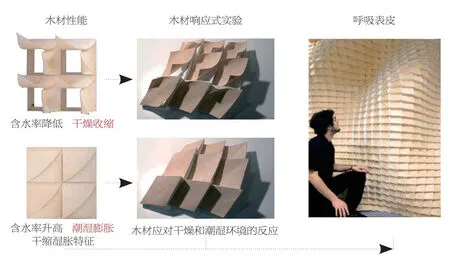

除了材料的加工性能之外,数字时代的程序编码也为材料的多样化行为提供了可计算的平台,与外部环境刺激相关联的材料动态行为可以被模拟、分析和转译。以木材为例,德国设计学院HfG(Hochschule fur Gestaltung)形式生成和物质实现部门(Department of Form Generation and Materialisation)的史蒂芬·理查德(Steffen Reichert)和阿希姆·门格斯在“响应式结构表皮”(Responsive Surface Structures)项目[18]中利用木材的多样化行为设计了一个与周围环境交互的动态表皮。当环境湿度改变时,木材会相应地膨胀或收缩,且变形程度受木纤维方向、木片厚度长度比例等参数的影响。“响应式结构表皮”项目通过控制材料参数决定表皮多样的形式变化,最终得到一种应对环境变化且无需额外电子或机械控制的响应式表皮(图4)。

4 木材响应式结构表皮(绘制:刘嘉玲,改绘自参考文献[18])

4 基于建造性能的数字化设计

近15 年来,数字设计与数字建造之间的分界逐渐消失,数字建造的思维也从机器人制造(robotic fabrication)发展到机器人创意(creative robotics)。设计与建造的关系不再是单方向的影响,建造性能也可以决定设计本身。

机器人在建筑中的使用可以追溯到1980 年代。从那时起,以早稻田建筑机器人集团(Waseda Construction Robot Group)和清水建设(Shimizu Corporation)为代表的日本建筑企业开始采用机器人技术,在工厂和施工现场均实现了高水平的自动化。这时候的数字机器人类似于一个大型脚手架结构,整合各系统执行不同的操作[19]。2005 年前后,以苏黎世联邦理工学院(ETH Zurich)为代表,机器人技术开始着重于增强创造力,实现新颖的构造策略。随后,对数字工具和机器人技术的兴趣传播到其他建筑学校和研究小组,并在2010 年促成了机器人协会(Association Robots in Architecture)的创立。之后的10 年间,数字建造的工具从大尺度机器人结构(large scale robotic structure)拓展到可移动机器人单元(mobile robotic units)和飞行机器人(flying robots);数字建造的内容也从生产定制化构件(the fabrication of components)发展到现场自主建造(automated modes of on-site construction)。设计与制造的整合(design-fabrication integration)成为未来发展的重要趋势之一。

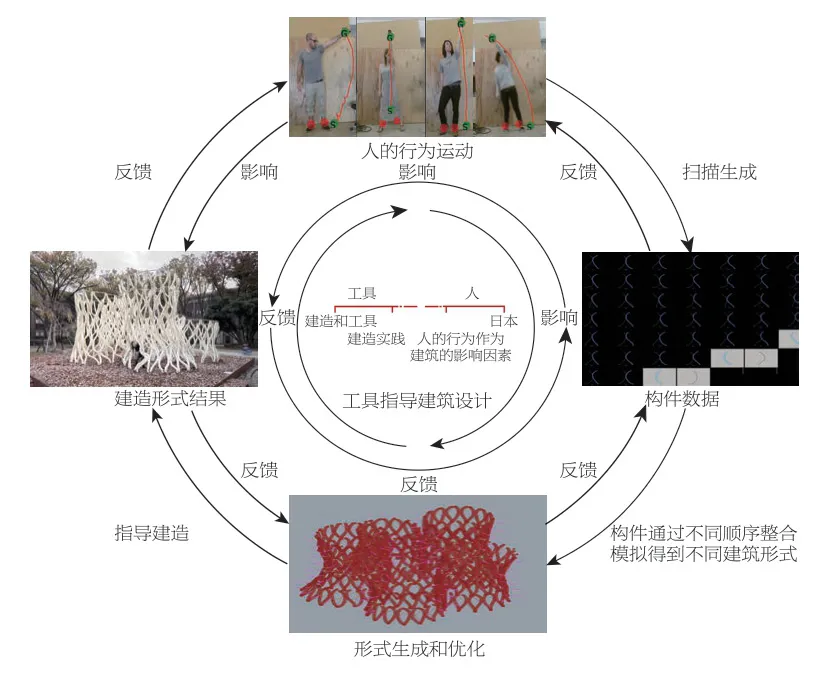

以本文作者在日本东京大学参与的“工具指导建筑设计”(Tool Operated Choreographed Architecture) 为例,该项目通过人机协作(Human-Machine Collaboration)的建造模式,探讨了建造性能与建造方法、工具、逻辑决定形式的可能性。项目研发了可以快速挤压成型的泡沫作为建造材料,设计并制作挤压泡沫的手持打印器。建造人员手持泡沫打印机器并挥动手臂,同时通过Kinect 对人动作的路径进行扫描,在grasshopper中实时生成动作路径所对应的几何形状。在此过程中打印器压出的泡沫冷却成型,因此手臂运动的路径决定每个构件的形状,泡沫挤出的速度决定构件的粗细程度。构件数据和组合顺序决定了数字模型的整体形式,在GH Python 进行优化后,数据将反馈到建造人员的运动路径上。该项目通过定义建造路径和安装逻辑来调整最终方案,建造性能直接影响了方案的几何形状(图5)。

5 数字模拟的建筑形式通过建造路径和安装逻辑调整方案(绘制:张烨,图片来源:东京大学数字建造研究室)

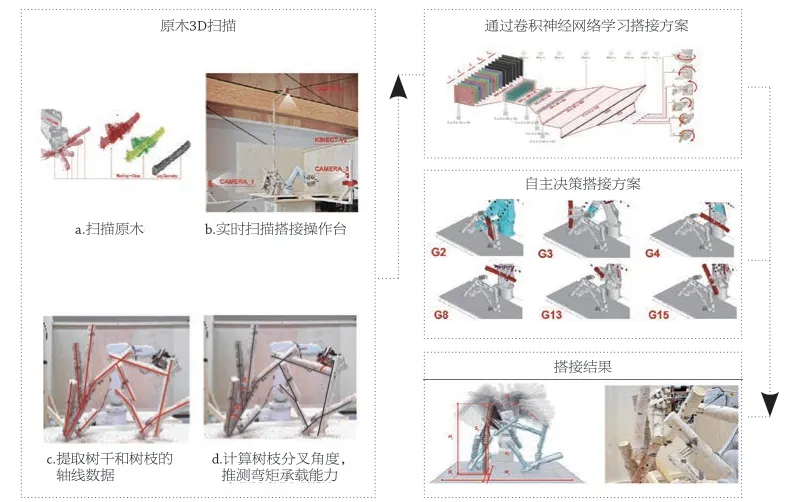

建造性能不仅能够给设计以反馈从而调整设计方案,甚至可以指导机器人通过深度学习来进行自主设计。目前,麻省理工、苏黎世联邦理工和普林斯顿等一些高校和研究小组已经在这方面取得初步成果。例如普林斯顿大学进行的“基于随机装配和深度学习的木结构设计”(Design Natural Wood Log Structures with Stochastic Assembly and Deep Learning)项目。该项目首先扫描原木得到相应的3D 模型,并提取树干和树枝轴线数据,计算树枝分叉角度来推测弯矩承载能力。然后,对多维数据进行组合,通过卷积神经网络(CNNs)得到自主决策搭接方案。最后,根据方案得出机器人运动路径并完成搭建[20](图6)。

6 机器人自主装配原木(绘制:刘嘉玲,改绘自参考文献[20])

5 性能导向的数字设计与建造实践

5.1 天津大学数字化设计与建造教学

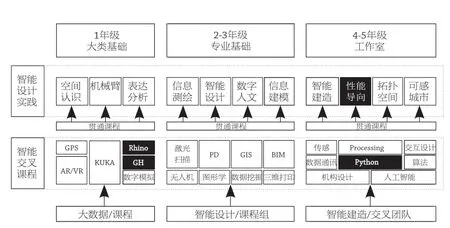

在新工科教育理念和建筑行业人才新需求的背景下,天津大学建筑学院对设计课程教学体系进行了调整和创新,将数字技术对建筑学的冲击引入课程设置中,以更好地应对未来建筑产业智能化和信息化的特征。学院积极响应教育部自2017 年启动的以“新理念、新模式、新质量、新方法、新内容”为核心的新工科[21]建设,提倡跨学科的研究。通过和信息和自动化学院、材料学院、软件工程学院、机械学院等多个专业展开交叉合作,将单纯的建筑设计拓展到性能分析,媒体呈现,智能建造等领域,以培养适应数字时代的复合型工科人才。

学院采用“以数字化研究所为核心,以数字化专题课程为载体向各年级渗透发展”的模式,兼顾了数字专题教学的独立性和普适性。数字化专题系列课程包含了算法与生形、基于性能的数字化设计与建造、可感知城市、智能建造驱动下的装配式建筑等内容(图7)。

7 天津大学数字化设计和建造课程体系(绘制:许蓁)

5.2 性能导向的数字化建造案例

在数字化设计系列课程中,本文作者带领本科生四年级学生开展了“性能导向的数字化设计与建造”的设计专题。该课题从整合材料特性、结构表现、建造方式与空间形态设计的角度,以数字为媒介,将建筑的几何形式作为性能参数的物质呈现,并实现从性能设计到具体建造这一由虚到实的跨越过程。

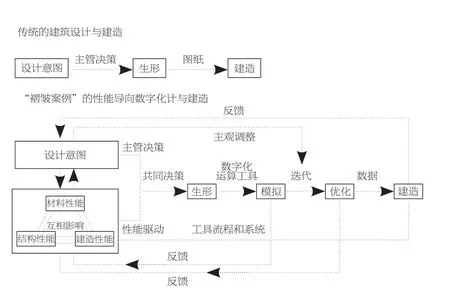

与传统的建筑设计与建造的简单线性流程相比,性能导向下的数字化设计与建造流程更为复合。以建造作品“褶皱”为例,该方案通过“性能与表现”的整合化设计流程[22],建立了一个符合数字建造逻辑的多关联聚合形态系统,并依托数字技术得出各项性能共同作用下的优化解,实现从生形(formation)、模拟(simulation)、迭代(iteration)、优化(optimisation)到建造(fabrication)的连续流程[23](图8)。

8 传统的建筑设计和性能导向的数字化设计(绘制:张烨)

5.2.1 生形

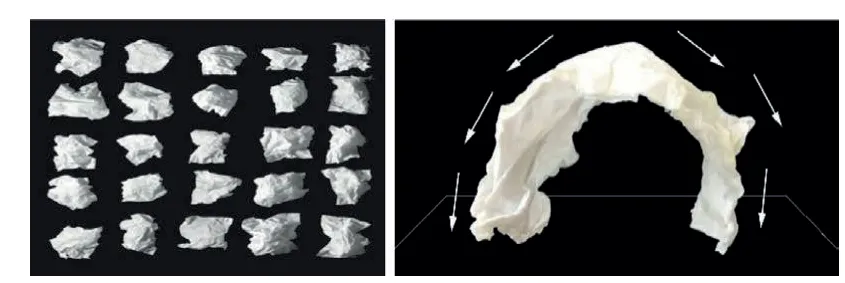

方案最初由揉皱的卫生纸得到启发,发现卫生纸在受到挤压揉搓后因具有褶皱变得坚挺这一现象,提出“柔性材料具有作为自身支撑结构的可能”这一想法(图9)。

9 褶皱的纸张(拍摄:张栖宁,绘制:刘嘉玲)

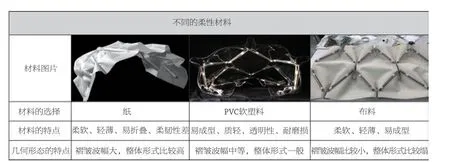

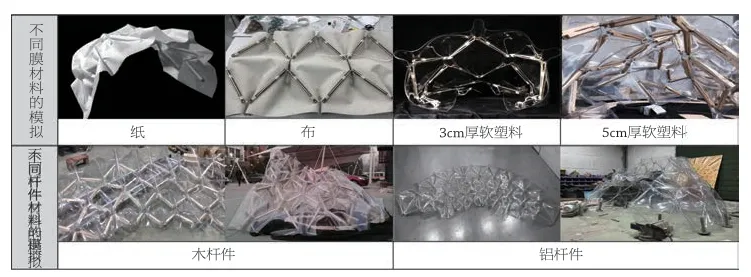

柔软的材料能够形成具有结构强度的三维形态,是因为原本二维的曲面在力的作用下形成了多个双向U 型褶皱,凹曲的向斜褶皱(syncline)和凸起的背斜褶皱(anticline)形成连续的转折端点,起到支点的作用,并将力沿着两翼(limb)向下传递。材料本身的特性决定了褶皱的波长、波幅、褶皱角、翼间角等参数,进而决定了挤压揉搓后的几何形态。在方案生形的初级阶段,通过物理实验分析不同柔性材料的特性和对应的几何形态(图10)。

10 不同的柔性材料

5.2.2 模拟和优化

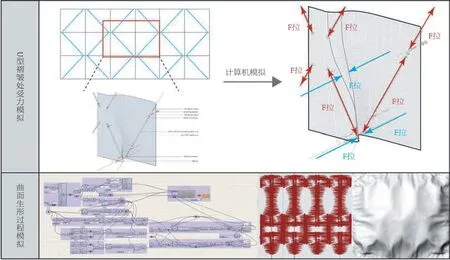

在方案的计算机模拟阶段,首先将曲面上所有褶皱的两翼简化成杆件,褶皱的波长、波幅、褶皱角、翼间角由材料的厚度、柔软度、重量和杆件的角度、长度、排布方式、密度等参数决定。然后在Rhino/grasshopper 中建立数字模型,将柔性材料转化为多个弹簧形成的网格曲面,借助GH Python编译杆件的各项参数数值与弹簧弹性系数和受力情况的函数关系,最终通过计算机模拟出不同参数下拉力和压力达到平衡后的曲面形态(图11)。

11 褶皱生形的数字模拟

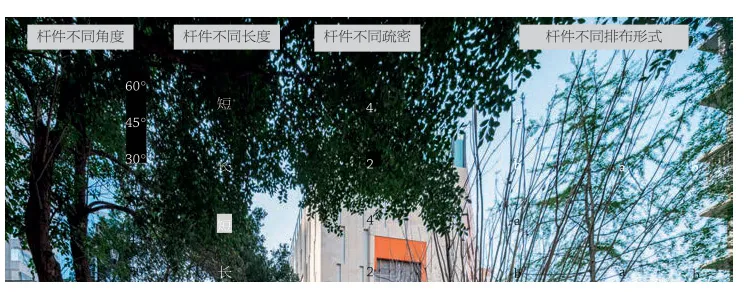

通过物理模型对比实验,研究了材料种类及杆件分布特点和数字模型中各项参数数值的对应关系,进而对方案进行优化,得到褶皱肌理和整体形态的优化解。首先,方案研究了柔性材料和杆件材料的选择对形态的影响。实验的柔性材料有:不同种类的纸、布、1.5cm 厚的PVC 软塑料、3cm 厚的PVC 软塑料和5cm 厚的PVC 软塑料。实验结果表明,30mm 厚的PVC 软塑料和杆件的塑性效果更好,模型建造效果通透性更好。实验的杆件材料有:木材和铝。实验结果显示,随着杆件的组合叠加,木材对整体模型重量的改变较大,不能有效作为支撑结构,而空心铝管的材料密度小且便于加工,更适合作为支撑结构(图12)。其后,方案研究了杆件的分布特点和褶皱形态之间的关系。杆件形成的褶皱角影响三维形体的高宽比,杆件的长度影响物体表面褶皱的波幅进而影响结构的强度,杆件的疏密影响褶皱的波长进而影响三维形体的强度和形状。实验结果显示,杆件采取人字形图案(Herringbone Pattern)[24]有理排布杆件能够有效控制褶皱肌理和最后的曲面形态(图13)。

12 不同材料和不同杆件材料的搭建实验

13 杆件不同角度、长度、疏密程度和排布方式的搭建实验(10-13绘制:刘嘉玲)

最后,综合材料性能和结构性能,将模拟结果利用遗传算法进行迭代优化,最终找到杆件分布和对应形体的优化解。项目在Grasshopper 中编写程序,模拟整体形式从二维到三维的过程,即不同褶皱肌理所对应的通过杆件的拉力、张力和软塑料膜的压力,使曲面从松弛状态到收缩稳定状态的动态过程。通过遗传算法,得到构件分布和数量的最优解,使方案在材料性能、结构性能和几何形式上达到合理的平衡(图14)。

14 数字模拟与性能优化(绘制:张栖宁)

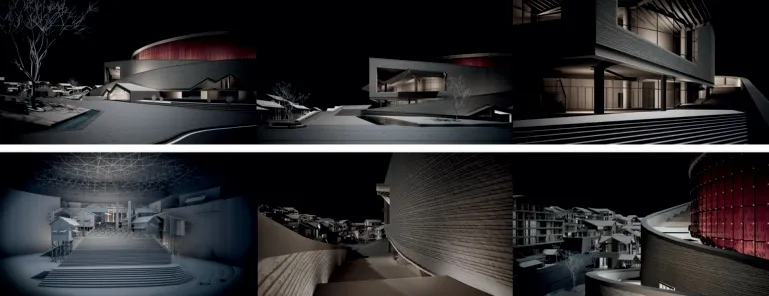

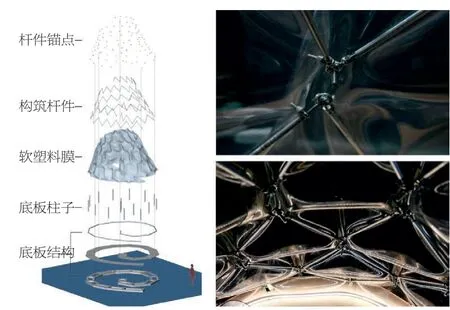

5.2.3 建造

在建造阶段,项目根据构造条件对细节进行了深化设计。项目选择了30mm 厚的PVC 软塑料作为建造的表皮膜,10mm 空心铝杆件作为连接构件。在节点设计上,方案原计划采用钢索穿过铝管的整体连接方法,但建造实验表明连续的钢索使褶皱成型过程中难以均质受力。根据构造性能,方案最后采取固定铰接点的方法,将每个节点处划分为两个小铰点焊接,一个小铰点连接两个方向的杆件,杆件之间选择M6 螺母进行连接,杆件和塑料膜之间选择M5 螺母进行连接(图15)。

15 构造优化设计(绘制:张栖宁)

在天津大学数字化建造工厂内,师生利用CNC、激光切割机、铣床等工具,加工PVC 软塑料、铝杆和木板等材料,通过切铣、攻丝、组装工艺,实现了构件和节点的高精度生产,共同完成了125 个节点构件的制造,并在校园内完成作品的搭建。最终构造物的平面尺度约为4m×3.6m,整个建构从定制化加工到组装仅花费7.5 天的时间。

在“褶皱”中,每个元件的长度和位置都是独一无二的,这意味着数字模型和真实模型必须是对应的,否则褶皱的几何形态就会出现缺陷,整个系统就会被破坏,因此,利用数字技术对各项性能进行模拟就显得尤为重要。方案最终精确的形体无法事先被主观设定,而是在设计和建造过程中通过对性能的模拟和优化,根据逻辑逐渐推演出来的(图16)。

16 天津大学建造作品-褶皱(拍摄:张烨,绘制:刘嘉玲)

6 结语

性能导向的数字化设计与建造既对建筑学本体具有重要意义,成为连接空间、材料、结构、信息和时代需求的枢纽,同时促进了建筑学与其他学科的融合与发展。对建筑学本体而言,性能化不再是与前期设计脱节的后评价形容词,而是建筑要素之间平等并相互影响的设计参数[13]。通过将性能参数作为驱动因素在设计的初期阶段参与方案设计,能够帮助建筑师探寻结构轻、耗材少、建造高效的建筑形式和建造途径。同时,性能导向的设计与建造借助先进技术和数字运算的支持,在处理建筑复杂性和可持续性等问题上有望提供更加合理的解决方案。在学科融合上,建筑师不再只考虑建筑形式,而是将数学、计算机科学、物理力学和材料科学等学科的知识综合考虑在内,因此性能导向下的建筑设计,更具有现实的建造意义。□