电厂海水直流冷却水管阴极防腐设计与施工

赵 越,刘 军,刘自力

(中国能源建设集团湖南省电力设计院有限公司,湖南长沙 410007)

前言

钢企煤气电厂采用海水直流冷却水系统可以节约淡水资源,提高经济效益。以海水作为凝汽器等辅机冷却水源的电厂,大口径埋地冷却水管道管材大多为普通碳钢。由于海水或盐碱地的腐蚀,埋地焊接管道往往使用几年就会腐蚀穿孔,严重危及电厂的运行安全。为防止冷却水管出现腐蚀,目前多采用“阴极保护+涂层保护”。

1 “阴极保护+涂层保护”简介

阴极保护就是对被保护的金属材质施加一定的阴极电流,使被保护金属的电极电位负于某一电位值,使其上的阳极反应电流得到抑制[1]。防腐涂料的主要作用是防止化学介质和水分子等介质接触冷却水管而与之发生化学反应或电化学反应,起到阻止腐蚀的发生。涂层在涂覆过程中不可避免地存在着毛细孔或裸处,而且在安装和使用过程中也会破损,腐蚀易集中发生在这些部位,采用阴极保护,弥补了涂料的不足,“阴极保护+涂层保护”是最经济,同时也是保护效果最好的方法[2]。

2 “阴极保护+涂层保护”设计条件分析

2.1 阴极保护形式

根据提供阴极保护电流方式的不同,阴极保护分两种形式:一种是牺牲阳极法,另一种是外加电流法[3]。考虑到冷却水管采用室外埋地敷设,不方便接入电源,故采用牺牲阳极保护形式。

2.2 涂层保护

供水压力钢管内外均采用特加强级防腐,内壁涂装高固体份环氧重防腐涂料四道,每道200 μm,外壁采用环氧煤沥青防腐涂料特加强型(5油4布)。

2.3 牺牲阳极保护的目标

依据《滨海电厂海水冷却水系统牺牲阳极阴极保护》(GB/T16166-2013)的要求,埋地钢制冷却水管的保护电位应达到-0.85 V~-1.05 V(相对于Cu/CuSO4参比电极)。

冷却水管外壁阴极防腐保护寿命按30年考虑,内壁阴极防腐保护寿命按10年考虑。

2.4 设计基础资料

直流冷却水管施工场地原为滨海地貌,先经过吹填土回填,后经过多次素填土,场地已平整。地面以下4 m 的素填土视电阻率值实测值为3~315 Ω·m。海水盐度为28.13%~30.39‰。

海水直流供水方式采用母管制,直流供水管一期采用一根D2740×18 供水母管,二期采用一根D2240×16 供水母管,在海水循环水泵房外通过DN1600阀门及管道联络,一、二期直流供水管同步敷设,净距为1 m,埋深约为地面以下4 m。

3 冷却水管外壁牺牲阳极设计方案

3.1 保护电流密度

根据被保护钢管的表面状况(有无覆盖层及类型、或覆盖层质量)、环境条件(如温度、土壤电阻率、pH、含盐量、微生物的活动)等有关因素,充分估计涂层在长期使用过程中的破损程度,参照GB/T16166-2013,并结合多年来的工程经验,选取保护电流密度为i=2 mA/m2。

3.2 牺牲阳极材料

根据GB/T16166-2013 关于阳极材料选择的规定(见表1),土壤电阻率小于10 Ω·m,采用锌合金牺牲阳极,大于等于10 Ω·m,采用镁合金牺牲阳极。本项目直流供水管部分管段土壤电阻率小于10 Ω·m,故直流供水管外壁牺牲阳极材料统一选用ZP-5型锌合金牺牲阳极。

表1 锌合金阳极材料技术参数

(1)锌合金牺牲阳极的化学成分(见表2)

表2 锌合金牺牲阳极的化学成分

(2)锌合金牺牲阳极的电化学性能(见表3)

表3 锌合金牺牲阳极的电化学性能

(3)包装

管道外壁用牺牲阳极,为了降低牺牲阳极的接地电阻,防止阳极表面钝化,保持阳极的活性,埋入地下的牺牲阳极周围要添加50~100 mm 厚的填包料,要保证填包料厚度一致、密实。包装材料采用天然纤维(如棉布袋)织品。阳极埋地后应充分灌水,并达到饱和。

3.3 阳极布置

锌合金阳极沿管外长度方向均匀布置。D2740钢管外壁阳极两支为一组,每组阳极间距5 m;D2240 钢管外壁阳极两支为一组,每组阳极间距6.1 m。D1620 钢管外壁阳极单支分布,每组阳极间距4.58 m。外壁牺牲阳极用量表参见表4。

表4 室外循环水管外壁牺牲阳极用量表

循环水管外壁牺牲阳极安装见图1。

图1 循环水管外壁牺牲阳极安装图

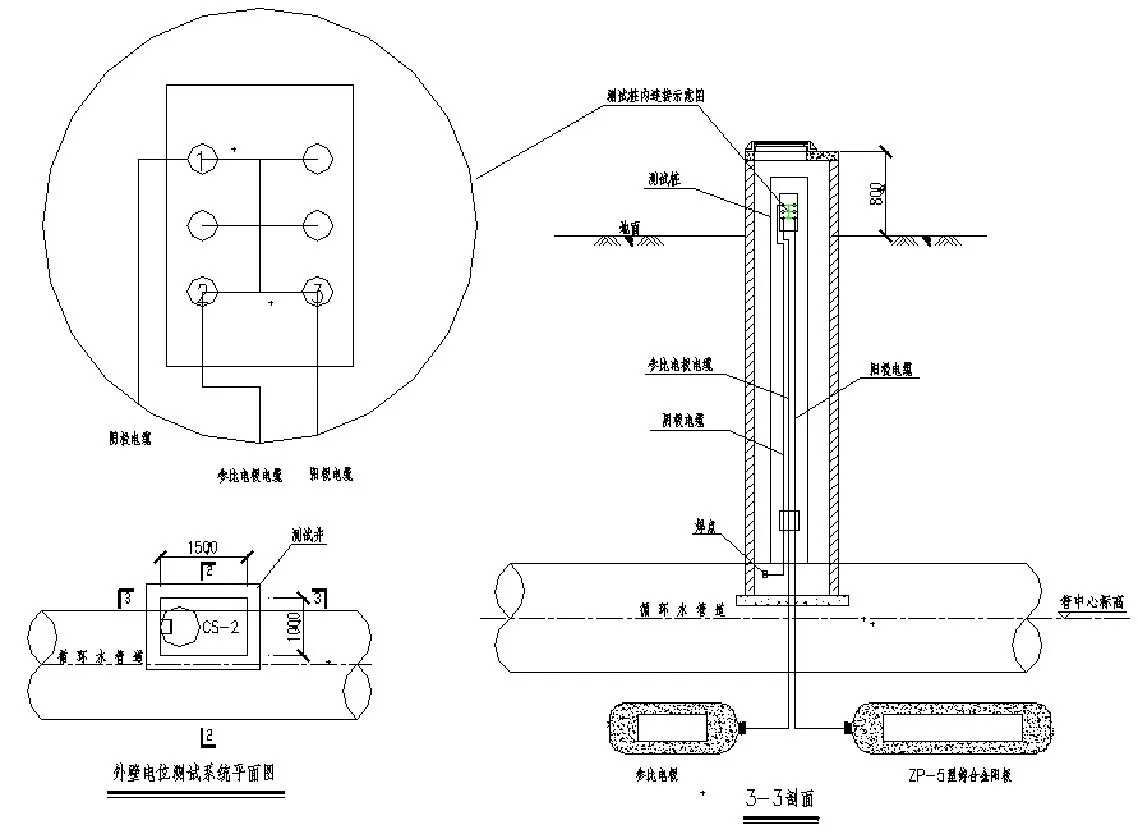

3.4 测试桩设计

为了检测牺牲阳极对循环水钢管外壁的保护效果,需要安装测试桩与长效Cu/饱和CuSO4参比电极,以测量循环水钢管外壁的保护电位数据。参比电极选用埋地型长寿命Cu/CuSO4参比电极。在有代表性的位置共安装6 支HFCC-1 型长效饱和Cu/饱和CuSO4参比电极,以便测量接地网的保护电位,接地网的保护电位至少为-0.85 V(相对于Cu/饱和CuSO4参比电极)。

循环水管外壁测试桩安装见图2。

图2 循环水管外壁测试桩安装图

4 冷却水管内壁牺牲阳极设计

4.1 保护电流密度

循环冷却水管内介质为海水,海水电阻率取30.5 Ω·cm,参照GB/T16166-2013,选取的保护电流密度i=25 mA/m2。

4.2 牺牲阳极材料

牺牲阳极选用高效铝牺牲阳极,成分为Al-Zn-In-Mg-Ti,其实际电容量Q≥2 550 A·h/kg,阳极利用率η≥0.85,阳极消耗率≤3.44 kg/A·a。

管道设计选用A21E-55 型平贴式高效铝牺牲阳极。参数见表5。

表5 铝合金阳极材料技术参数

(1)铝合金牺牲阳极的化学成分(见表6)

表6 铝合金牺牲阳极的化学成分

(2)铝合金牺牲阳极的电化学性能(见表7)

表7 铝合金牺牲阳极的电化学性能

4.3 阳极布置

铝合金阳极沿管内长度方向左右交叉均匀布置。D2740×18管道阳极间距为4.6 m(阳极沿管道方向交错布置,同侧阳极间距9.2 m);D2240×16 钢管内壁阳极6间距原则5.6 m(阳极沿管道方向交错布置,同侧阳极间距11.2 m);D1620×14 钢管内壁阳极间距原则6.88 m。若阳极位置与其它结构有矛盾时,可以上下左右移动。内壁阳极用量参见表8。

表8 室外循环水管内壁牺牲阳极用量表

循环水管内壁牺牲阳极安装见图3。

图3 循环水管内壁牺牲阳极安装图

4.4 测试桩设计

为了检测牺牲阳极对循环水钢管外壁的保护效果,需要安装测试桩与长效Cu/饱和CuSO4参比电极,以测量循环水钢管外壁的保护电位数据。参比电极选用埋地型长寿命Cu/CuSO4参比电极。在有代表性的位置共设计安装4 支HFCC-1 型长效饱和Cu/饱和CuSO4参比电极,以便测量接地网的保护电位,接地网的保护电位至少为-0.85 V(相对于Cu/饱和CuSO4参比电极)。

循环水管内壁测试桩安装见图4。

图4 循环水管内壁测试桩安装图

5 冷却水管牺牲阳极施工

5.1 管道外壁牺牲阳极安装说明

1)阳极沿管线长度方向均匀分布,若阳极位置与其它结构有矛盾时,可以上下左右移动。

2)阳极的敷设应选择在土层较厚、潮湿、电阻率低的地方。若土壤干燥,需要在回填前在阳极附近浇水使其保持潮湿,常规一套阳极一桶水即可。阳极埋设位置:与管道垂直距离1 m 为宜,最近不小于0.2 m,深度原则在冻土层以下。

3)布置牺牲阳极时,注意阳极与管道之间不应有金属构筑物。

4)管道表面打磨出约3 cm×3 cm 大小的方形区域,用于焊接电缆。电缆与管道焊接后,应对焊点进行补伤作业。补伤前,补伤表面应先打毛,再外包覆补伤片或热收缩带防腐,或刷防腐用漆(防腐涂料)。阳极带铁板,可采用电焊或铜焊焊接电缆。

5)参比电极用作阴极保护电位的测量,埋设尽量靠近管道,埋设前将参比电极同填包料一起浸水超过10 h,埋设后再用水将其周围土壤湿润。

5.2 管道内壁牺牲阳极安装说明

1)阳极沿管内长度方向均匀分布,若阳极位置与其它结构有矛盾时,可以上下左右移动。

2)安装前,阳极背面涂三道环氧煤沥青涂料。

3)安装时,阳极背面紧贴管壁,用电焊将阳极两端铁脚焊牢在管壁上,沿铁芯两边对焊,焊缝长度≥10 cm。

4)安装后,被焊接烧损的油漆要用刮刀或钢丝刷清理干净,重新补涂油漆,油漆种类与原方案相同。

5)阳极表面严禁涂漆或沾染油污。

5.3 测试桩/参比电极安装

1)测试桩与管道用电缆连接,电缆一端焊接于管道,另一端连接测试桩端子。(此处焊点可与阳极焊点近点,0.1~0.2 m左右)

2)测试桩底部可在圆孔处加装一根铁棒或铁管,便于固定测试桩。

3)测试桩宜设置在被保护管道中心线的上方,外露0.8~1 m 左右。参比电极与测试桩同地埋设,距离管道0.2 m 左右,距离牺牲阳极0.2~1 m。(可适当将参比电极与阳极埋设近一点)

4)测试桩端子:一个端子接连接管道的电缆,另外一个端子连接埋地长效参比电极电缆;电缆头可加线鼻子连接。连接方式做到全线统一。

6 结语

“阴极保护+涂层保护”是海水直流冷却水管防腐性价比最高的技术,以上所述关于牺牲阳极材料的选择、阳极的布置和安装工艺可供同类工程参考和借鉴。