ZF15000/27.5/42型液压支架支护强度的分析★

邢玉龙

(晋能控股煤业集团物流有限公司,山西 大同 037000)

1 立项背景

国内许多煤矿面临着特厚煤层开采问题,应用现有液压支架无法解决此类煤层开采问题。井工开采煤层厚度在10 m以上的煤层称为特厚煤层。为了保证开采时的安全问题,必须考虑液压支架的支护强度,同时才可实现高产能目标。

2 支架支护强度的确定

要想解决好控制工作面顶板问题,同时也要保证采煤回采工艺的现实要求,必须确定液压支架支护的强度。此项目对煤矿工作面顶板的类型、构造及周围岩石都有着特定的要求,所以必须考虑顶部煤炭的厚度、硬度,同时也必须考虑顶部煤炭和工作面顶板情况,针对以上问题提出力学方面的计算,得到如下计算结果:

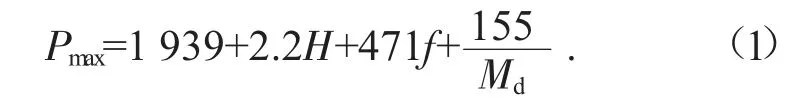

2.1 放顶煤支架工作阻力统计回归法

通过当地多个煤矿的实测,并结合网上数据的对比进行归纳总结,确定了支架最大载荷Pmax、煤层硬度系数f、采煤深度H以及煤矿顶煤厚度Md,得到确定工作阻力的关系式:

工作面埋深410 m,煤层硬度系数2~4(此处取4),顶煤厚度10 m。

将数据代入式(1),计算得Pmax=4 740.5 kN(对应支护强度约0.63 MPa)。

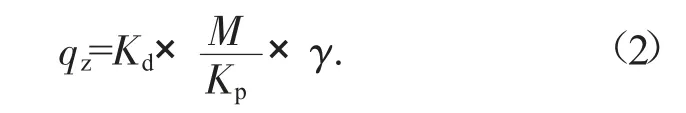

2.2 依照现在较为常用的岩石容重法

式中:qz为煤矿液压支架的动载支护强度,kN/m2;Kd为煤矿液压支架的动载系数,查阅资料取Kd=1.6;M为一次采煤的厚度,查阅资料取M=10.6 m;Kp为顶部矸石掉落碎胀系数,查阅资料取Kp=1.35;γ为煤矿顶板岩石平均容重,查阅资料取γ=26 kN/m3。

将数据代入式(2),计算得qz=1 260 kN/m2。

式中:P为煤矿液压支架的工作阻力,kN;LK为液压支架顶梁端距,取0.340 m;LD为液压支架顶梁长度,取5.315 m;B为液压支架宽度,取1.75 m。

将数据代入式(3),计算得P=12 469 kN。

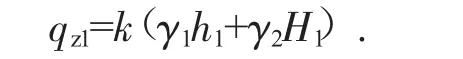

2.3 依据顶煤断裂角确定

式中:H1为岩石层的厚度,m,对煤矿液压支架有直接影响,H1=(L+h1/tanα)tanθ;L为合理有效控制顶部距离,取5.655 m;h1为煤层顶部厚度,取10.23 m;α为顶部煤层断裂角,一般为70°~120°,取70°;θ为煤层顶板断裂角,一般为60°~65°,取60°;γ1为顶部煤炭的容积重量,取14.3 kN/m3;γ2为煤层顶板岩石的容积重量,取26 kN/m3;qz1为液压支架的承受动载支护强度;k为液压支架承受动载备用系数,煤层顶部Ⅱ级以上的,一般取1.5~2.0,现取1.5。代入数据计算得qz1=406.818 kN/m2。

式中:P为液压支架承受的工作阻力,kN;ηs为液压支架的支护效率75%。代入数据计算得P=5367.96kN。

2.4 煤层顶板结构分析法

煤层顶板结构分析是建立在液压支架承受工作阻力构成分析基础上的,此类方法计算是应用煤矿井下工作面的液压支架顶部所承受的工作阻力及载荷,同时要平衡顶部不稳定时对液压支架的动态载荷,液压支架支护强度q计算公式为:

式中:Kd为平衡顶部不稳定时的动载系数,一般取1.1~1.8,由于煤层动载系数较大,为确保安全,取Kd=1.5;qd为顶部自重应力;qc为液压支架上方顶部煤炭的自重应力。

上式中,qd=Pdgh,qc=Pcgh2。其中:Pd为煤层工作阻力,取2 500 kN;h为巷道煤层高度,,M为一次采出煤层的厚度(根据工作面实际地质情况,取煤层厚度为12 m),C1为直接顶松散系数(取1.3);Pc为岩石工作阻力,取1 300 kN;h2为岩石层高度,h2=煤层厚度-岩石厚度=12-3.2=8.8 m。

代入数据计算得q=1.34 MPa。

此方法最终确定的支架合理支护强度为1.34 MPa。最终确定的支架支护强度为1.34 MPa。

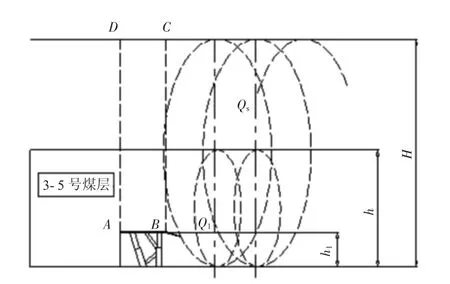

煤矿液压支架承受载荷(见图1)的计算:放顶煤时,煤层放顶煤形成的Q1椭球体空间,同时代替此空间的是Qs区域内松动后膨胀的煤炭岩石,支架顶梁(AB面)直接承受了Q1椭球体空间产生力,同时间接支撑了Qs区域产生的力,从而阻止了椭球体外的煤岩运动,保证了高于松动CD面(椭球体Qs区域上方)的煤炭岩石层暂时性不会发生变化或断裂,承受了高度为H的煤岩的重量。

图1 液压支架承受载荷图

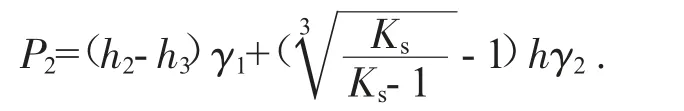

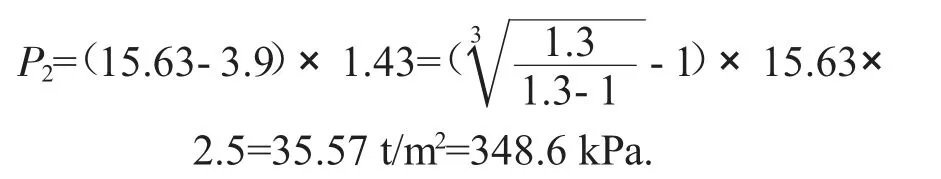

式中Ks为第二次煤炭岩石松散膨胀系数,Ks=1.3。

如果煤炭和岩石的实体容积重量分别为γ1、γ2,则每平米控制顶部面积的平均载荷为:

将前式代入上式,得:

按照现实存在的问题,顶部压力不均匀,求出的P2值只是理论数值,所以应乘以系数Ky,Ky一般取1.5~2.0,则支架额定支护强度为:PH=Kyp。

根据现有的煤矿井下工作面数据进行取值,煤炭岩层厚度h'=14.13 m,机械采掘高度h1=3.9 m,则:

取Ky=1.6,则PH=KyP=1.6×348.6≈0.5578MPa。

3 结论

依照计算出的结果,可选ZF15000/27.5/42放顶煤液压支架解决10 m以上特厚煤层矿井开采工作阻力问题,从而达到很好的支护强度,满足工作面要求[1-3]。