变频器与PLC在污水曝气风机中的技改及应用

史亚丰

(创利皮革(扬州)有限公司,江苏 扬州 225131)

引言

污水处理越来越受到我国地方各级政府的重视,对污水处理方面的投资建设也不断加大。但是,大多数污水处理设备还是传统的机电设备。随着变频调速技术在机电控制方面不断发展应用,无论从节能还是对机电设备的精细化控制来说,都迫切需要利用变频技术对传统的污水处理设备进行升级改造。现以我公司利用变频调速技术对生化池曝气风机风量进行精细化控制为例,详细说明介绍变频器在风机中的应用。生化池是制革污水处理的核心,池内存活着大量活性污泥,每天在生化池曝气阶段,利用测氧仪每隔2 小时测氧1 次,严格控制生化池的DO(Dissolved oxygen 溶解氧)在2~5 mg/L 之间,既不能过量(生化池DO>5 mg/L),也不能欠量(生化池DO<2mg/L)。如果生化池溶解氧DO 过高,将造成好氧菌大量繁殖,而好氧菌是消耗碱度的,从而使生化池的碱被消耗掉,造成酸碱不平衡,使最终处理出水达不到国家排放标准;生化池DO 偏低,将抑制池内微生物的生长、繁殖,造成微生物的减少,从而影响制革污水处理的效果。我公司生化池2 台110KW 曝气风机改造前利用常规挡板风门控制方式对生化池曝气进行气量控制,不但不能精确控制生化池的DO(溶解氧),而且浪费了大量电能。后来采用变频器变频调速的方法对2 台风机风量进行控制,结合生化池曝气阶段的DO(溶解氧)监测传感器,采用变频器变频调速的方法对风机风量进行控制,之前采用手动调节风门的开度来调节风量,测量进线电流为185A,采用变频器控制后,风门保持在最大开度位置,通过设定频率调节电动机转速来控制风量。结果,在所需曝气量与未改造之前相同,进线电流只有150A,将运行频率设为35 Hz,经过1 年多试运行,2 台风机的年用电量比原来下降了25%左右,节约了电能。由于变频调速能够精确控制生化池曝气量,保证生化池曝气阶段DO(溶解氧)在2~5 mg/L 的正常范围,所以生化池微生物的生长、繁殖及生化性比改造前要好,污水处理效果比以前有了明显改善。

1 变频调速技术简介

变频器(英文全称为Variable-frequency Drive,中文意思为可改变频率的驱动器,简称VFD,行业内也常用词语Inverter 来表示)是通过改变电机工作电源频率方式来控制交流电动机的输出转速的装置。变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成。

1.1 变频调速的方法

交流异步电动机的输出转速可由下式确定:

式中,n为电机的输出转速,f为输入电源频率,s为电机的转差率,p为电机的极对数。由此可见,改变频率f就能改变转速n.

1.2 节能的原理

1.2.1 调速节能

通过流体力学的基本定律可知:风机(或水泵)类设备均属平方转矩负载,其转速n与流量Q、压力(扬程)H以及轴功率P具有如下关系:

式中,Q1、H1、P1分别为风机(或水泵)在n1转速时的流量、压力(或扬程)、轴功率,Q2、H2、P2则分别表示风机(或水泵)在n2转速时相似工况条件下的流量、压力(或扬程)、轴功率。

由公式(2)、(3)、(4)可知,风机的流量与其转速成正比,压力(或扬程)与其转速的平方成正比,轴功率与其转速的立方成正比。根据公式(4)可知,在其它运行条件不变的情况下,理论上讲,通过下调电机的运行速度,其节电效果是与转速降落成立方的关系,因此,其节电效果非常明显。

假设设定运行频率是40Hz,其工作转速约为额定转速的80%。这时罗茨鼓风机消耗的功率为:PL=PLM.0.83=0.512 PLM,即:由于转速的下降而节能48.8%。当转速下降到原转速的1/2 时,省电87.5%。

1.2.2 改善功率因数,降低无功损耗

无功功率的定义就是作了没有用的功。从企业能源管理要求,提倡使用能耗等级低的设备。通过能量守恒定律,无用功会转换成热能而最终消失,从而增加线路损耗和电机的发热,更主要的是功率因数的降低导致电网有功功率的降低,大量的无功电能消耗在线路当中,设备使用效率低下,浪费严重。

前面介绍风机(或水泵)类设备属平方转矩负载,风机的耗能跟转速的1.7 次方成正比,电机的转矩及负载成平方比下降,节能效果明显。

采用变频器后,其进线侧的功率因数在0.95 以上,而电动机的功率因数为0.85。功率因数的提高对罗茨风机消耗功率并无影响,但对于电网线路却非常有意义。以本例来说,当功率因数cos∮=1.0 时,电流I=165A;而cos∮=0.85 的话,则取用电流为:I=165∕0.85=194A,由此可见,功率因数的提高,使曝气风机向电网少取用了29A 的电流。

2 污水曝气风机的技术简介

三叶罗茨风机是一种双叶轮同步压缩机械,每个三叶型转子用两个轴承支撑,利用一对同步齿轮,使两个转子的相对位置始终保持不变。属容积式鼓风机,具有强制输气特征。三叶罗茨风机作为回转式机械,具有比较稳定的工作特性,三叶罗茨风机转子与转子、转子与泵体、转子与侧盖之间都有微小间隙,因而工作腔内没有摩擦,无接触磨损部分;三叶罗茨风机还有最大的特点是在使用场合的特定性,比如曝气、吹塑对气的洁净要求很高,不能含油,与空压机的使用场合就完全不一样,罗茨风机不需要内部润滑,输送的介质不含油等特点。泵转子的支承采用了可靠的消隙结构,转动部件作细致的动平衡,并采用高精度的斜齿轮。

工作原理:三叶罗茨鼓风机为容积式风机,输送的风量与转数成比例,三叶型叶轮每转动一次由2 个叶轮进行3 次吸、排气。与二叶型相比,气体脉动性小,振动也小,噪声低。风机2 根轴上的叶轮与椭圆形壳体内孔面,叶轮端面和风机前后端盖之间及风机叶轮之间者始终保持微小的间隙,在同步齿轮的带动下风从风机进风口沿壳体内壁输送到排出的一侧。

类型:分为SSR 型三叶罗茨鼓风机、BK 型三叶罗茨鼓风机、LSR 型三叶罗茨鼓风机、3L 型三叶罗茨鼓风机。(本文选用的风机型号为:3L63WD,流量80 立方/分,压力58.8 Kpa,功率110KW)。

3 变频改进后的节能效益

3.1 系统运行

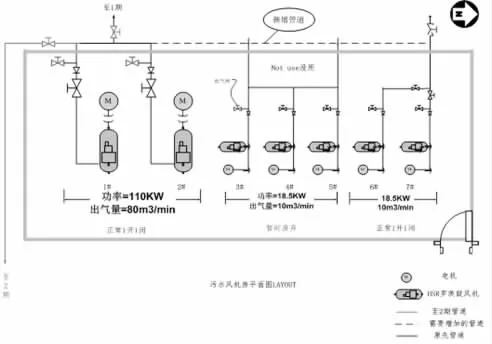

图1 污水风机房平面图

图2 罗茨鼓风机工作原理示意图

图3 罗茨鼓风机安装图

为保证风机可靠运行和改进后的节能效果,我们选用了一台FUJI 富士公司的FRN110G11S-4CX 变频器和一台DELTA 台达VFD1100F43C 进行对比,对公司2 台110KW 风机进行改造。2 台风机变频器改进安装后,经过两年多的运行,变频器性能运行非常稳定,达到设计要求。设备方面由于变频具有软启动功能避免了电机启动时对机械部位的冲击,以及转速的降低,对风机的叶轮、轴承等寿命得以延长,设备运行状况良好。

3.2 效益比较

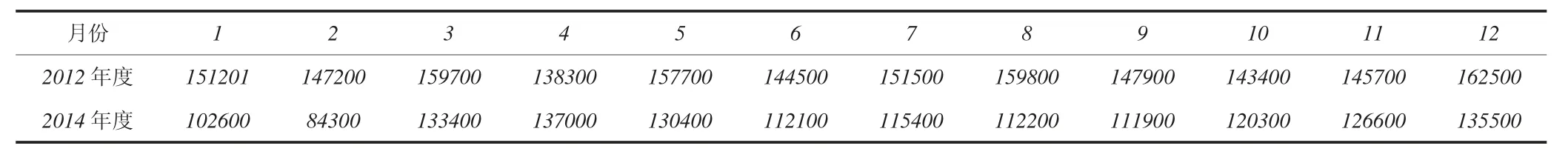

为保证变频改进后的数据记录的真实性,所记录的数据是通过技改前后的两个自然年度实际运行记录,变频改进前后电量计算(如下表电力ERP 管理平台截取的数据)所示:

改进前:2012 年8 月的功率曲线平均值=216KW(图4)

图4 2012 年8 月的功率曲线

改进后:2014 年8 月的功率曲线平均值=151KW(图5)

图5 2014 年8 月的功率曲线

从表中可以看出,经变频改造后,在满足生化池正常DO(溶解氧)的情况下,风机输入功率明显减小,节省了大量电能,污水站2012 年8 月平均负荷216 KW/时,调整后2014 年8 月平均负荷151 KW/时,结算成每个月,一年下来节省的费用相当可观。

此外,从两个完整自然年度的实际电表结算用电量的统计数据也有力地证明该绩效(见表1)

表1 年度实际电表结算用电量

计算结果如下:

2012 年污水站全年用电量:1809401(度)

2014 年污水站全年用电量:1421700(度)

调整过曝气量的2014 年比之前2012 年度少用387701 度电,节省费用近30 万元。从2013 年改造后,共节约30 万元×7 年=210 万元。

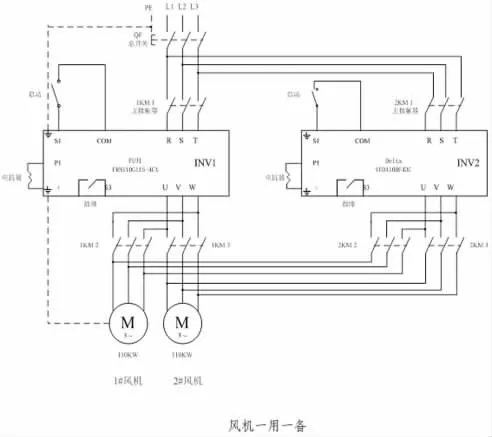

4 变频器实现一用一备切换改造实例

与此同时,污水处理设施的正常运行是对生产的顺利进行的一个重要保障。为了确保污水的处理质量和预防设备的异常突发情况,于是又接着进行另外一项技术改进:增加一台变频器,通过PLC(本案例选用:台达DVP-40ES)的控制,通过编程,使两台变频器联动实现一用一备,并加装溶解氧监测传感器,以模拟量自动调节风机运行频率,有效的保障了污水达标处理所需的含氧量。

PLC 的技术简介:PLC(Programmable Logic Controller)的中文名称是可编程逻辑控制器,可编程控制的核心就是存储器,用于其内部存储系统程序和用户程序,执行逻辑运算、顺序控制、计数器、定时器等面向用户的指令,并通过数字Digital 或模拟Analog 式输入Input/输出Output控制各种类型的机械执行机构。传统的继电器控制方式使用了大量的中间继电器、时间继电器,由于污水站的易腐蚀环境,经常导致触点接触不良,出现故障后不易于故障诊断,增加故障率带来的停机率。将继电器改成PLC,代替大量的中间辅助继电器,仅剩下与输入input 和输出output有关的少量硬件元件,接线工作量被PLC 梯形图取代而大大减少,因中继触点接触不良造成的故障大为减少,使控制柜的设计结构一目了然。

5 技改中问题的解决

在增加二期曝气池后,困扰半年的风机超负荷跳闸问题得到了解决。问题分析:风机额定升压58.8 KPa,而实际的气压经过测量为75 KPa,远远高于其风机的额定升压,导致气憋在里面,而产生超电流报警。

图6 污水曝气风机的变频器一用一备改造—主电路图

图7 污水曝气风机的变频器一用一备改造—PLC 梯形图

图8 污水曝气风机的变频器一用一备改造—电柜

图9 污水曝气风机的变频器一用一备改造—运行效果

于是从设备本身去排除问题:首先将进气过滤筒拆除,与风机分离;将出气管拆除,与风机分离。目的是确定电机是否完好,检查风机转动自如,用手可以轻松转动;电机处于空载状态下运行,电流为57 A,说明电机正常。

接着,确定出口管道是否畅通。由于共用一个出风系统,所有将并联支路的管道排查,将单向阀阀片拆除,确保管道畅通无阻。在未装进气过滤管的状态下运行,故障依然存在。从而进一步查看风机轴承,齿轮,三叶风叶,均未发现明显问题。(就连项目设计方东南大学设计院也一时不能找到原因。)

由于在未并入二期曝气前,一期曝气运行正常,污水项目设计方一直怀疑是曝气管路延长,导致出气受阻。于是不断尝试调整水位;调整曝气管道弯头以减少管阻;调整污水池之间水泥隔板高度;讨论是否将原有隔膜曝气头换成普通喷淋曝气头等等。走了一些弯路,污水项目设计方更专注于水处理工艺,在实际工程设备运行也没有这方面的解决经验;在大家一筹莫展的时候,作为一名设备工程人员,通过查阅资料、在实践中找到方法:因为以前变频器设置的是恒电流运行模式,不管频率高与低,都是以恒转矩输出,都是显示50 Hz 时的电流,一旦有阻力就会导致负载增加,电流过载>200 A;即使将频率调低也并不能减少负载及出气量。解决方法是将参数电机控制设置为可变转矩,适用于风机和泵类。(东南大学设计院吉教授也将该案例解决方案写入整个设计方案中去,同时作为污水处理曝气工艺段的重要经验分享给污水方面的设计同行。)

以下是其他品牌的变频器的相同功能的参数代码:

(1)FUJI,将H10 自动节能运行从0 换成1,换成节电模式,电流就随频率下降了。H10 自动节能运行,此功能适用于风机和泵(出厂值为0关闭节能,1 为开启);

(2)Schneider,ATV 系列变频器,将参数电机控制drc 中/电机控制类型更改为U/F 二次方,可变转矩,适用于风机和泵类;

(3)SIMENS MM440,参数P0205 变频器应用对象,分为0=恒转矩(普通类压缩机,输送带);1=变转矩(风机,泵);

(4)DELTA 台达,应用场合,参数08-15 自动省电运转(00=自动节能运转关闭,01 开启自动节能运转)出厂设定值:00;

(5)OMRON,型号:3G3JZ,节能控制(适合风机,泵类),参数n8.17(0=无效,1=有效)出厂值为0;

结束语

变频器&PLC 结合起来控制用于制革污水处理的曝气风机控制可以达到显著的节能效果,同时精确控制曝气风量而改善生化池的处理效果。

最后,在整个项目实施中,要感谢公司污水站长陈战玉、电工组长杨宏宇的大力配合。

希望通过皮革杂志,将我司的实际成功案例和经验分享给更多的皮革行业的设备工程师们,也欢迎大家给予指导和交流。