新建重整装置的实际能耗与设计能耗对比分析

邓 威 王浩靖 阮付军

(中国石化洛阳分公司,河南洛阳,471012)

1 前言

中国石化洛阳石化连续重整装置设计规模为120万吨/年,氢提浓装置设计规模为8万标立米/时,采用的是中国石化洛阳工程有限公司工艺技术,年开工时数:8400小时,装置操作弹性为60%-110%。新建120万吨/年连续重整装置(以下简称为“2#重整装置”)和8万标立米/时氢提浓装置(以下简称为“2#PSA装置”)联合布置。

2#重整装置主要由预加氢、重整及再接触、催化剂连续再生(1135kg/h)和公用工程四个部分组成,其生产的脱戊烷油作为2#芳烃抽提装置的原料,重整产氢送至2#PSA装置。以混合石脑油(包括直馏石脑油和加氢精制石脑油)、1#预加氢拔头油及加氢裂化重石脑油为原料,主要生产富含芳烃的高辛烷值汽油(RON104)组分,并副产重整氢气。该装置采用国产超低压连续重整成套技术(SLCR)和国产连续重整催化剂 PS-Ⅵ。

自2020年8月投料以来,截止2020年底,重整装置累计运行131天,装置累计能耗为84.88 kgeo/t,2021年累计运行31天,综合能耗为89.84kgeo/t。

2 装置设计和实际能耗情况

2.1 2#重整装置的设计能耗

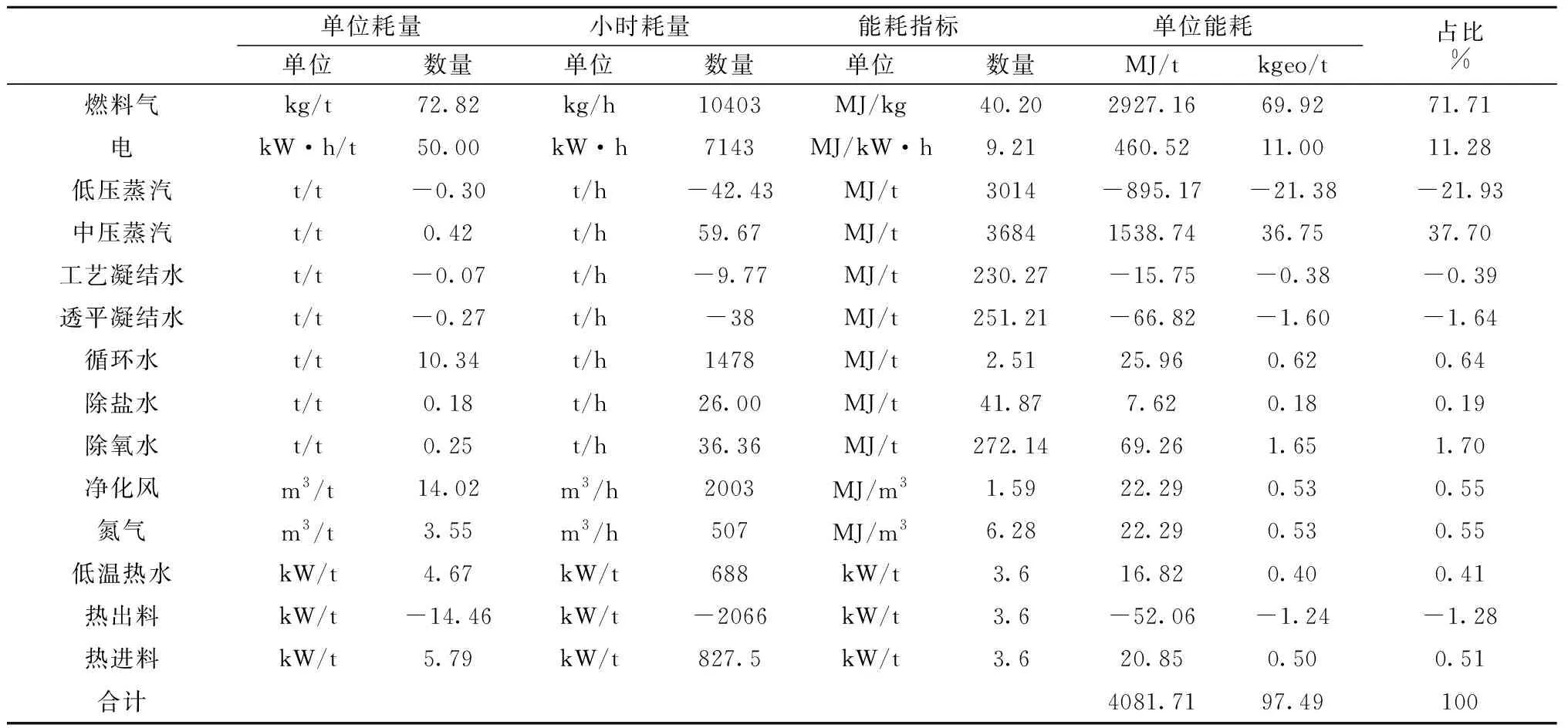

2#重整装置设计能耗为97.49kcal/t。

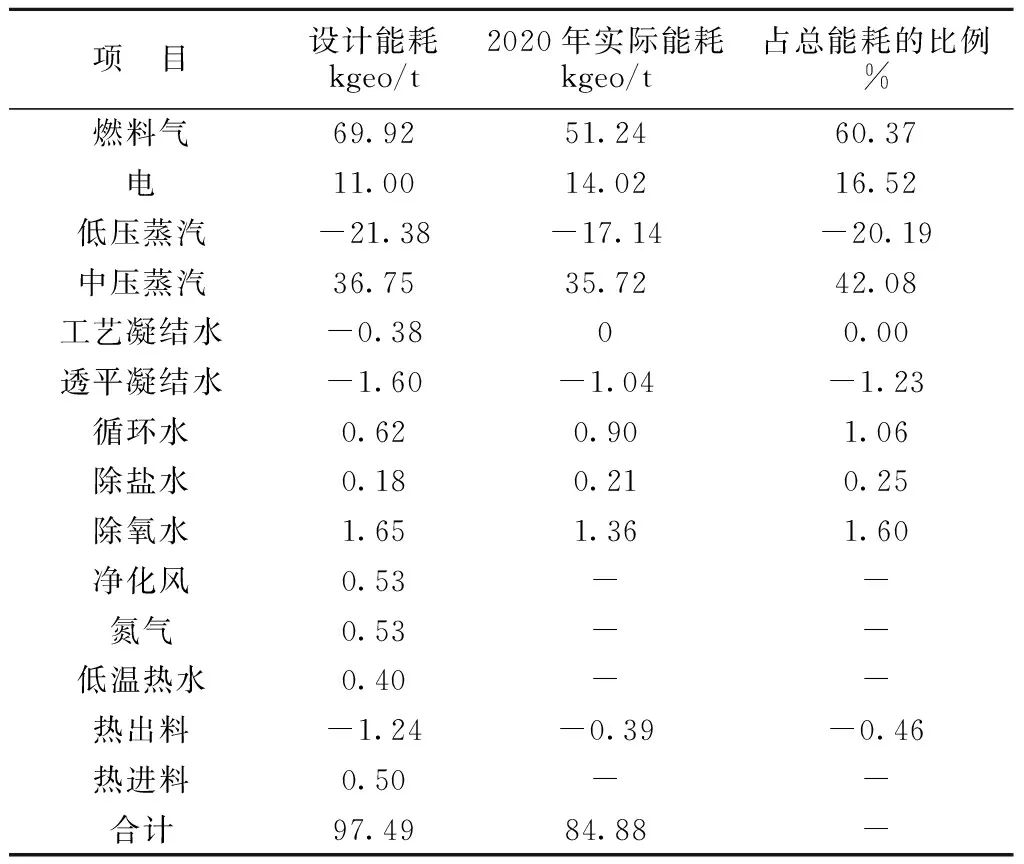

由表1可以看出,连续重整装置设计能耗为97.49kgeo/t,其中燃料气能耗比例最大,占装置总能耗的71.71%;其次是蒸汽能耗,中压蒸汽用能占总能耗的37.7%,外送低压蒸汽能耗为-21.38 kgeo/t ,其次是电能耗,占装置总能耗的11.28%。

表1 连续重整处理装置设计能耗及构成

2.2 2#重整装置开工以来的实际能耗情况

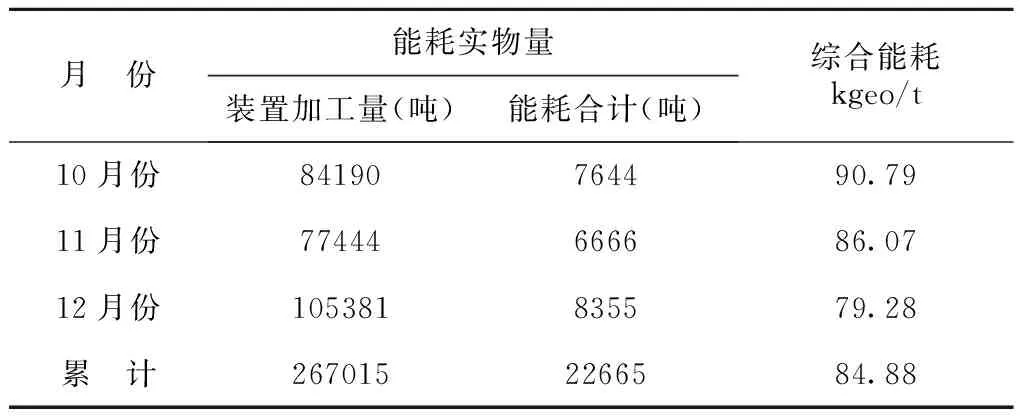

2#重整装置开工以来的能耗数据见表2。

表2 2020年2#重整装置能耗数据

2020年2#连续重整装置累计综合能耗为84.88 kgeo/t,达到了装置设计能耗的要求。

3 2#重整装置能耗对比分析

3.1 2#重整装置实际能耗与设计值对比分析

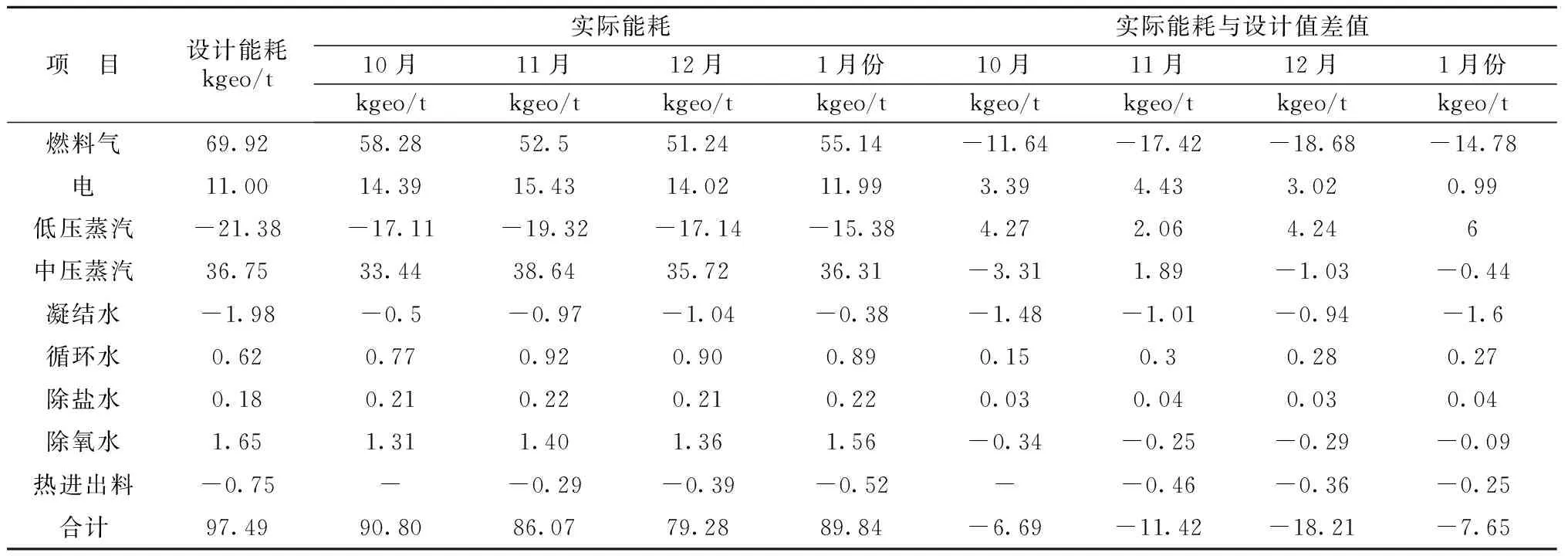

3.1.1 实际能耗与设计能耗对比

与设计值相比,连续重整装置除除氧水、低压蒸汽、中压蒸汽和燃料能耗均低于设计值以外;电、除盐水、循环水和凝结水能耗均高于设计值[1]。

3.1.2 对比分析

由表4可知,2#连续重整装置动力消耗主要由燃料、电、蒸汽、除氧水、循环水和新鲜水凝结水组成。其中占能耗比例最大的是燃料气,占总能耗的60.37%;其次是蒸汽,占总能耗的21.89%,其中中压蒸汽占总能耗的42.08%,外送低压蒸汽占总能耗的20.19%;然后是电耗,占总能耗的16.52%;燃料气、蒸汽和电耗占总能耗的98.79%,其他仅占综合能耗的1.21%[2]。

表3 2#重整装置实际能耗与设计能耗对比

表4 2#连续重整装置2020年实际能耗与设计值对比表

3.1.2.1 燃料气

2#重整装置燃料气能耗设计值为69.92 kgeo/t,2020年燃料能耗为51.24 kgeo/t,较设计值低18.68 kgeo/t,其中每月的燃料气耗量及重整处理量见图1。

图1 2#重整2020年燃料能耗与处理量的关系

由图1可以看出:

(1)燃料气能耗较设计降低较多,且燃料气能耗与处理量基本呈正相关关系,处理量越大,燃料气的耗量越大。

(2)2020年后三个月的燃料气能耗都在45kgeo/t以上,其中11月较低的原因为:一方面处理量是最低的,仅105t/h左右;另一方面脱戊烷塔顶干气在10月底由低压瓦斯系统改入到燃料气系统自用,燃料气的消耗量减少近2t/h,但由于该股干气中含有微量的无机氯,与燃料气中的氨在低温时易结成铵盐堵塞加热炉的阻火器,在11月末将该股干气改入低压瓦斯系统,因此12月份的燃料气能耗较11月份有所增加。

(3)反应进出物料绕管换热器E201自开工以来热端温差一直超标,设计温差32℃,实际温差达到48℃,随着处理量的提高甚至更高,热端温差变得更高。按照2#重整装置120t/h处理量核算如表5。

表5 E201偏离设计工况下数据还原表

若E201可达到设计的换热效果,每小时节约瓦斯耗量为0.3t。

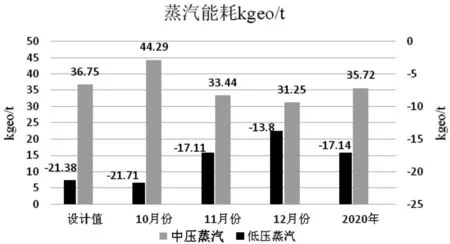

3.1.2.2 蒸汽能耗

2#重整装置设计总蒸汽能耗为15.37kgeo/t,其中中压蒸汽能耗为36.75kgeo/t,低压蒸汽能耗为-21.38kgeo/t。

由图2可知,2020年装置蒸汽总能耗为18.58kgeo/t,比设计值高3.21 kgeo/t,其中中压蒸汽能耗为35.72kgeo/t,比设计值低1.03kgeo/t;低压蒸汽能耗为-17.14kgeo/t,比设计值低4.24 kgeo/t。

图2 中压和低压蒸汽消耗对比

中压蒸汽主要用户为重整循环氢压缩机C201和氢气增压机C202,其中C201为背压式汽轮机,所产低压蒸汽自用,多余部分外送至管网,氢气增压机C202为凝汽式汽轮机,产透平凝结水送至管网;另外重整汽包自产一部分中压蒸汽自用。低压蒸汽主要由C201汽轮机产生,其中C4/C5分离塔底再沸器E207,催化剂再生系统氢气加热器E306和氮气加热器E304,其他是仪表伴热和部分服务站所用,多余蒸汽送至管网。

2020年中压蒸汽的实际能耗与设计值相差不大,而低压蒸汽比设计值多4.24kgeo/t。C201设计消耗中压蒸汽50t/h,C202消耗38.5t/h,而目前C201消耗中压蒸汽为35t/h左右,而C202耗蒸汽为39t/h左右,因此中压蒸汽的实际能耗较设计能耗相差不大,主要是C201目前消耗蒸汽量较低所致,同时产生的低压蒸汽相应减少15t/h左右,因此低压蒸汽的实际能耗比设计值低。

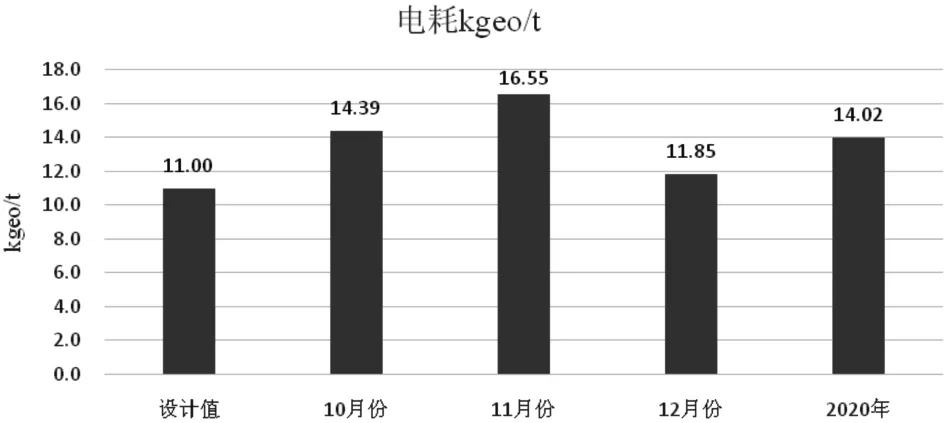

3.1.2.3 电耗

2#重整装置设计用电能耗为11 kgeo/t。2020年能耗为14.02 kgeo/t,比设计值高3.02 kgeo/t。

图3 2#重整装置电耗情况

占电比例较大的设备,其中压缩机C101、C301用电比例最大,占装置总用电量的31.71%,其次是再生系统5台电加热器共占总电量的24.54%,高压泵P101、P105、P501的用电量也较高,占总用量的12.59%,5台鼓引风机用电量占总用电量的5.61%,其余32台电机共占25.55%。

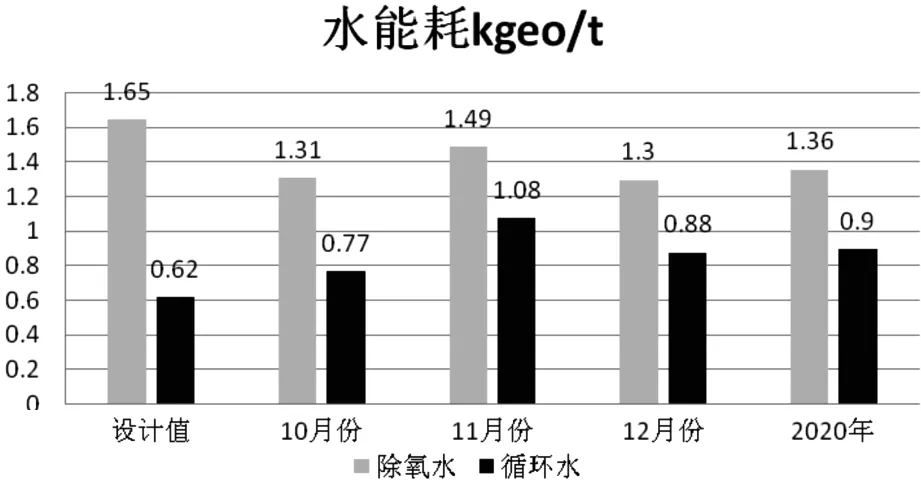

3.1.2.4 水能耗

水耗量主要包括除氧水、除盐水和循环水。除盐水的能耗与设计值偏差不大,在此不做分析。

由图4可看出,目前除盐水和循环水的能耗都高于设计值,除氧水的能耗低于设计值。其中,11月份水的能耗是最高的,原因是11月份的加工量是最低的,因此水的单耗是最大的,导致11月份水的能耗高于10月份和12月份。

图4 2#重整装置水能耗情况

循环水耗量一直较设计值偏大的原因为:循环水的设计压力为0.5MPa,而2#重整装置边界的循环水上水压力仅0.25MPa,远低于设计值,因此2#重整装置循环水的耗量一直高于设计值。

4 优化措施

4.1 工艺优化

(1)日常操作中根据环境温度及时调整各空冷变频器,并根据各水冷后温度及时调整上水量,优化用电和用水消耗。

(2)对外送介质温度尽量卡边控制,尽量减少空冷降温,循环水根据外送温度及时调整,优化用电和节约用水。

(3)在脱戊烷塔顶干气后增上脱氯罐,经脱氯后的干气进入燃料气管网自用,平均可减少燃料气消耗2t/h,装置能耗约降低10kgeo/t[3]。

4.2 设备优化

(1)日常操作中及时调整加热炉火嘴的燃烧情况,保证加热炉氧含量和排烟温度在控制范围内,保证加热炉高效燃烧。

(2)氢气增压机C202的乏气系统,根据环境情况和工艺状况及时调整空冷风机的开停,优化用电消耗。

(3)根据压缩机厂家指导,逐步优化氢气增压机各防喘振阀开度,降低中压蒸汽消耗。

(4)关闭备用机组氮气填料密封气,节约氮气消耗。

5 结论

炼油石化新建重整装置运行近半年后,综合能耗虽然较设计值低10 kgeo/t左右,但通过从占能耗比重较大的燃料气、蒸汽、电及水等四个方面对实际能耗与设计能耗对比分析,发现部分数据与设计值存在一定差距,提出了下一步的优化措施,实施后装置能耗可降至78kgeo/t,达到同类装置中上游水平。