1,4-丁炔二醇反应器滤布过滤速度对催化剂的影响研究

王信仁 张培德

(四川天华股份有限公司,四川泸州,646000)

1 前言

国内目前主流的1,4-丁二醇(BDO)生产工艺是英威达的炔醛法,其核心部分1,4-丁炔二醇反应器采用蜡烛式过滤器和淤浆床催化剂,过滤器外部覆盖凯夫拉材料的滤布,反应生成的BYD(1,4-丁炔二醇)通过滤布过滤后采出。影响催化剂寿命一个重要的原因是单位时间通过单位过滤面积的滤液体积,即滤布的过滤速度。据英威达提供的资料,在原来的高速率反应器中,流速较高时,典型的催化剂寿命为25-35天,在新反应器中,在流速降到原来的2/3后,催化剂寿命为85-130天。在流速降低的情况下,旧反应器和新反应器的催化剂寿命都得到一定的提高。而催化剂使用寿命取决于滤布的使用寿命。

根据化工原理知识,滤饼过滤中,瞬时过滤速度[1]如下公式:

u=dV/Adθ

公式中:u:过滤速度;V:滤液量;A:过滤面积;θ:过滤时间。

从上面的公式可以看到,要降低通过过滤器流体的过滤速度,一是增大滤布的过滤面积,二是减少通过滤布的滤液量,即反应器采出流量。

2 增大滤布过滤面积

增大过滤面积可以减少单位过滤器面积的流速,对蜡烛式过滤器来说,可以采取的方式有增大过滤器的有效过滤面积和增加过滤器数量。实验小组分别在2.5万吨装置上实验了增大单根过滤器有效过滤面积和在6万吨装置上实验了增加过滤器数量来增加过滤面积。单根过滤器面积的增加有限,但在实际运行中都对滤布压差产生了影响。而增加过滤器数量,增加的过滤面积则比较大,在实际运行中效果明显。

2.1 单根过滤器有效面积实验

生产运行装置,设备大小、尺寸都是固定的。单套装置反应器内装的蜡烛式过滤器数量,过滤器大小和形状是一定的,过滤器的实际可用过滤面积也就固定了。能影响有效过滤器面积的就是过滤器滤布盲带面积、缝线面积和包扎物面积。公司滤袋外购时对盲带面积和缝线面积是有要求的,是一个固定的值,盲带面积和缝线面积对滤布过滤面积的减少也就是固定的,在实验中是无法进行改变的。所以能影响和改变过滤面积的主要是包扎物面积,也就是扎带的面积。

对单根过滤器来说,有效过滤面积计算公式如下式:

过滤器有效过滤面积=滤布面积-滤筒盲带面积-滤布缝线面积-扎带总面积(扎带单根面积×扎带数量)

要计算过滤器有效过滤面积,需要计算出上式所有数值。

2.1.1 固定量面积计算

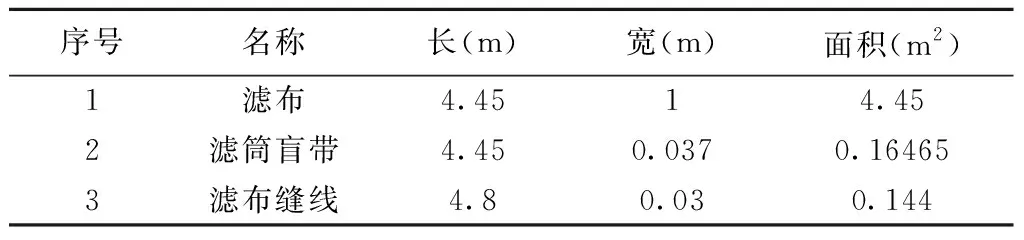

过滤器滤布、滤布盲带和滤布缝线面积是固定的,计算如表1。

表1 BYD滤布、滤布盲带和滤布缝线面积计算表

把表1计算出的数值代入过滤器有效面积计算公式,得到:

过滤器有效过滤面积=滤布面积-滤筒盲带面积-滤布缝线面积-扎带总面积=4.45-0.16465-0.144-扎带总面积=4.14135-扎带总面积。

最后需要计算的就是扎带总面积。

2.1.2 扎带总面积计算

影响扎带总面积的是扎带单根面积和扎带数量,这两个量都是可变量,是可以进行调整的。

对于长条形扎带面积的计算公式:扎带单根面积=扎带长度×扎带宽度。

由于过滤器直径是固定的,扎带长度就固定了,所以理论上宽度越小,扎带面积越小,过滤器过滤面积就会越大。但宽度过小,会影响扎带强度。通过计算,在实验中选择了4种宽度的扎带,宽度分别为3.5cm、2.5cm、2cm、1.5cm。由于目的是为了增大过滤面积,所以选择扎带肯定是宽度越小越好,在这4种扎带中需要实验的是扎带的强度,会不会因为太细,在使用中断裂。

在生产装置上对4种扎带分别进行了试用。试用过程中,一次用了1.5cm宽度扎带的一根过滤器提前发生了泄漏切除,更换催化剂取出检查时,发现有一根扎带松脱,造成滤布局部受力不均,缝线处被吹破,但扎带没有断,相邻一根使用1.5cm宽度扎带的过滤器也没有出问题,说明扎带强度没有问题。为了增大过滤面积,最终选择了1.5cm宽度扎带。

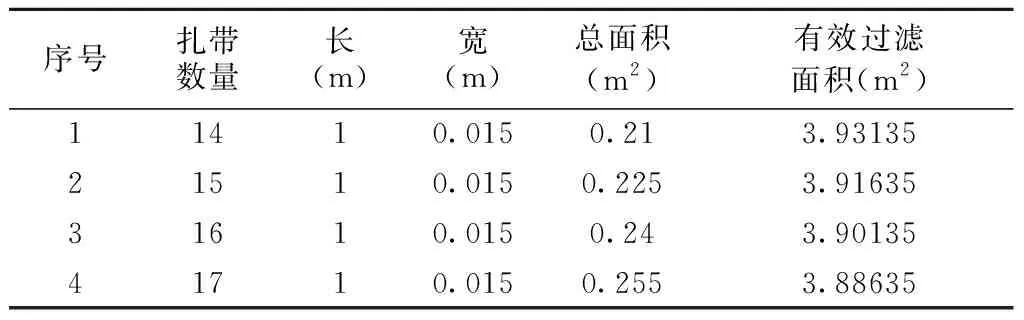

扎带数量理论上越少,过滤面积越大。但前面提到过,如果过少,会影响滤布在过滤器表面的固定,在生产中受力和反吹时容易破裂。为了测试扎带数量对过滤面积的影响,在生产装置上做了几次实验。按英威达公司生产经验,选择了14-17根扎带的4种包扎方式进行了实验。首先根据2.1.1中得到的过滤器有效面积计算公式和前面选择的扎带宽度,不同扎带数量过滤器有效面积=4.14135-(扎带数量n×1×0.015),计算数据见表2。

表2 滤布有效过滤面积计算表

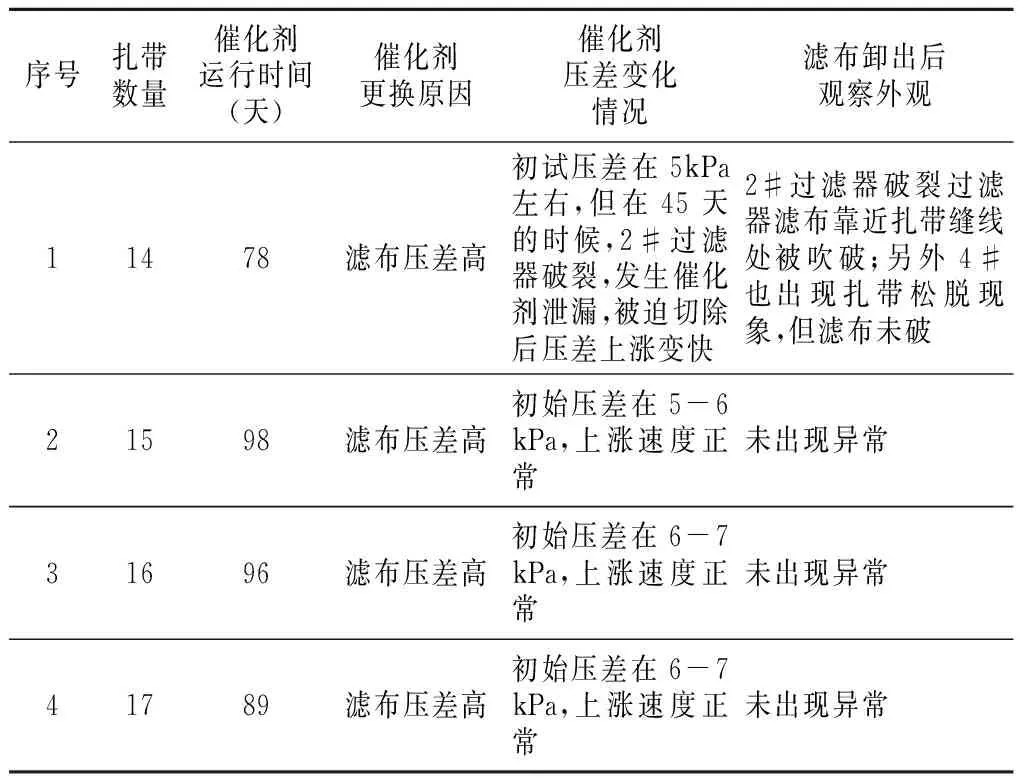

不同数量的扎带分别进行了试验,经过四次催化剂运行周期,实验结果见表3。

表3 不同数量扎带过滤器运行情况表

根据上面实验结果,可以看到采用14根扎带包扎存在风险,因为在运行中出现了单根过滤器被吹破,这是因为包扎距离过大,反吹时滤布受力不均造成的。其他几种方式都没有问题,虽然对催化剂运行寿命影响看似乎不是很明显,但15根扎带初始时滤布压差要低一些,另外从理论上说对过滤面积影响最小的也是15根包扎方式,所以最终滤布的包扎方式选择的是15根的包扎方式。

2.2 增加过滤器数量

四川天华股份有限公司有2.5万吨和6万吨两套1,4-丁二醇装置,在2.5万吨装置多年的运行中,虽然也考虑过过滤面积对滤布寿命的影响,但由于工业生产中反应器这种设备是不可能随便更改的,一是设计上更改牵涉的太多,比如反应器改大,相应管道、设备和控制方式就需要更改;二是更改费用太高,不实际。后来在6万吨装置准备建设时期,蜡烛式过滤器增加到26根,目的就是希望延长滤布的使用寿命,从而延长催化剂的运行寿命。

2.2.1 过滤面积比较

2.5万吨装置采用6根蜡烛式过滤器,6万吨装置采用26根蜡烛式过滤器。大装置产量是小装置产量的2.4倍,而6万吨装置过滤面积是2.5万吨装置过滤面积的4.3倍。过滤面积增加远大于产量的增加,即6万吨装置单位面积上滤布的流量小,理论上过滤器滤布使用寿命应该会增加。

2.2.2 催化剂运行寿命比较

天然气裂解生产乙炔,2.5万吨装置与6万吨装置,未出现大的事件(比如乙炔中断、滤布包扎问题提前破裂等)的几炉催化剂运行数据比较,见表4。

表4 1,4丁炔二醇反应器催化剂运行情况表

从表4可以看到,同等条件下,6万吨装置催化剂运行周期明显长于2.5万吨装置。

2.2.3 增加过滤器数量的效果

通过以上数据,可以看出通过增加过滤器数量增加了过滤面积的6万吨装置滤布运行寿命明显比2.5万吨装置好,说明增加过滤器数量对延长滤布使用寿命效果是非常明显的,增加过滤器数量的改进是成功的。6万吨装置正常运行时间基本在110天左右,而2.5万吨装置平均寿命只有90天左右。

另外过滤器数量多了后,6万吨装置抗风险能力更强,运行更稳定。2.5万吨装置6根过滤器,只要1根出现问题,对压差的影响就会非常明显。而6万吨装置曾经在一炉催化剂运行初期就出现2根破裂后被迫切除,但对压差的影响就比较小,最终催化剂运行时间也不短。

3 减少通过滤布流量

对于固定的过滤器来说,流量的变化与过滤器进出口压差相关,过滤器的压差会随着流量的增大而增大,呈现出二次曲线的变化规律,流量小压差上涨也会比较缓慢,随着流量的变大,压差上涨也会变快。而过滤器压差越高,说明过滤时的阻力就越大,过滤能力也越低。在1,4-丁二醇的生产装置上,要想减少BYD的流量,最直接的就是降低系统的负荷。2.5万吨装置曾经有一炉催化剂,因为乙炔供应的原因,在100%运行30天后,负荷降到85%运行,最终不进行负荷折算的话运行时间达到了120天,在负荷从100%降到85%时,滤布压差从14kPa降到了11kPa。从上面明显看出流量对滤布压差的影响是比较大的,装置如果低负荷运行,每天产品收益减少,其他物耗就要增加(象蒸汽、电等),最终产品成本反而要增加。所以对工业生产来说负荷肯定是越高越好,不会通过降低负荷来减少滤布流量,从而延长催化剂寿命。反应器除了加入的新鲜甲醛(质量浓度52%),我们还从甲醛循环塔和甲醇塔回收循环甲醛(质量浓度25%左右),循环甲醛量越大,里面的水含量就越高,如果过多的水返回到反应器中,就变相增加了过滤器滤布的采出流量,增加滤布的压差,也就会减少滤布的使用寿命。

3.1 甲醛循环塔的操作

甲醛循环塔是一个装有50块浮阀塔盘的精馏塔,其主要作用是把前面1,4-丁炔二醇反应器出来36%左右的粗BYD溶液进行蒸馏,把里面的绝大部分甲醛和部分水蒸到顶部,与BYD溶液分离,并循环回反应器重新利用。经过提浓后,甲醛循环塔底部BYD溶液质量浓度会达到52%左右,经管道采出到BYD中间储罐,到后系统加氢得到BDO。

把BYD中甲醛蒸馏出来,主要的原因是甲醛到后系统后,会钝化工段II加氢催化剂,影响工段II的收益率,同时回收的甲醛还可以进入1,4-丁炔二醇反应器进行回收利用。但如果BYD中甲醛浓度过低,就代表着甲醛循环塔需要使用更多的加热蒸汽,造成物耗增加,同时就是更多的轻组分(主要是水)会被蒸发到循环塔顶部循环回反应器。过多的水进入反应器从而增大了蜡烛式过滤器的流量,也就增加了蜡烛式过滤器的液相采出负荷,进而影响到滤布的使用寿命。

3.2 影响甲醛循环塔顶部物料的因素

在精馏塔尺寸和内部组件一定的情况下,根据精馏塔的工作原理,影响甲醛循环塔物料组分的主要因素是塔的进料组分、回流比、塔的压力和温度。

通过回流可能在很大程度上影响顶部物料中的甲醛百分比,但是由于物料平衡,大于特定最小值的回流对于顶部物料中的甲醛百分比的影响可以忽略不计。顶部物料中的甲醛百分比主要是通过进料甲醛的百分比来确定,进料甲醛浓度又和1,4-丁炔二醇反应器的反应相关,在某一负荷和时间段内,进料甲醛浓度应该是稳定的,进料甲醛的组分和流量是无法改变的。所以对甲醛浓度影响最直接的应该是塔的压力和温度。

BDO装置甲醛循环塔压力控制在定值:0.38MPa,温度的控制就直接影响塔底部甲醛的浓度和顶部物料的组分与流量。精馏控制系统一般用精馏塔底部温度或顶部温度来控制塔的产品质量,但是对于产品纯度要求很高的,为了使精馏塔能平稳操作并且获得比较高纯度的产品,更多采用调节灵敏塔板的温度来控制[19]。甲醛循环塔的温度控制点是17号塔盘温度,即是该塔的灵敏点温度,该温度的变化直接体现底部和顶部物料浓度的分布变化。如果灵敏点温度过高,底部甲醛浓度会降低,顶部物料中的水浓度将高于正常值。这需要更多的水通过BYD反应器循环,从而增大蜡烛式过滤器液压负荷。

3.3 甲醛循环塔灵敏点温度的控制实验

为了更好地平衡甲醛循环塔灵敏点温度、甲醛循环塔底部BYD溶液中甲醛浓度和返回BYD反应器的循环甲醛流量,实验小组进行了多组实验。通过控制一定的灵敏点温度,运行几天后收集数据,然后改变温度,再运行后收集数据,做对比实验,实验结果见表5(数据来源于6万吨装置甲醛循环塔)。

表5 灵敏点温度控制情况表

从表5看出,灵敏点温度的变化,对循环塔底部甲醛浓度的影响是比较大的,对滤布压差同样产生了影响,温度越高,返回反应器的循环甲醛流量越大,滤布压差就越高。

3.4 甲醛循环塔灵敏点温度的控制方式

灵敏点温度控制与后工段加氢催化剂相关,因为甲醛进入后会钝化工段II加氢催化剂,在工段II加氢催化剂初期,活性高,为了减少循环甲醛量变大对滤布的影响,以大装置为例,把灵敏点温度控制在151-152℃,在该温度下,甲醛浓度在0.2%-0.3%,滤布压差的上涨速度会较慢。但有时候到了工段II加氢催化剂后期,活性降低,为了保证产品的质量,需要降低BYD溶液中甲醛浓度,也会适当提高灵敏点温度,但不会超过153.5℃。大装置曾经有一炉催化剂(2013年)因为工段II加氢催化剂出现异常,甲醛循环塔温度一直控制比较高,该催化剂运行初始压差就达到了10kPa,运行时间是98天,低于正常催化剂运行平均寿命。

4 小结

通过分析讨论和实验改进,对影响通过滤布流速的问题进行了优化,延长了滤布的使用寿命。

(1)通过改变扎带的尺寸和数量,增加了滤布的过滤面积,一定程度上延长了滤布的使用寿命。

(2)通过大装置增加蜡烛式过滤器数量来增大滤布的过滤面积,延长了滤布的使用寿命。2.5万吨装置在以前使用电石乙炔,滤布平均寿命在95天左右,使用天然气乙炔后平均寿命只有80天左右,而大装置滤布平均寿命在110天左右。

(3)通过对甲醛循环塔灵敏点温度的优化控制,控制塔底部甲醛含量,同时控制了返回反应器的循环甲醛流量,可以控制滤布压差的变化。甲醛循环塔底部甲醛浓度控制在0.2%以上时,与控制在0.1%以下相比,滤布的使用寿命可以延长10天左右。