高热值垃圾焚烧炉燃烧工况助燃配风自动控制研究*

魏佳佳

(安徽电气工程职业技术学院,安徽 合肥 230000)

引言

随着生态文明的建设,国家对环境保护也越来越重视,城市垃圾无害化处理也得到了越来越多的支持,这也关系着人类、自然资源和环境是否可以协调发展的重要问题.关于垃圾的焚烧,与其他处理方式相比能更好地实现垃圾的无害化处理[1],且具有占地面积小、对周围环境危害小和选址难度低等特点,国家正大力研究提高高热值垃圾焚烧炉燃烧程度的技术方法,以便实现更完全的燃烧,减少有害物质产生、降低剩余残留物质量和体积.

导致垃圾焚烧炉燃烧工况不稳定的原因主要有焚烧效率、发电机组效率和余热焚烧炉热交换效率.而影响焚烧效率的主要因素就是助燃配风[2].将垃圾进行焚烧处理一方面可以将固体废弃物进行减容、减量处理,另一方面可以做到无害化处理.因此,对助燃配风的研究也就显得尤为重要.通过对垃圾焚烧炉的热损失以及热平衡进行计算,得到最适合的焚烧温度和烟气温度,由此控制焚烧炉内的助燃配风.利用单回路闭环负反馈控制系统实现对助燃风机的自动控制.应用实例也验证了本文方法的高效性,在一定程度上也提高了垃圾焚烧炉的使用寿命.

1 高热值垃圾焚烧炉燃烧工况计算

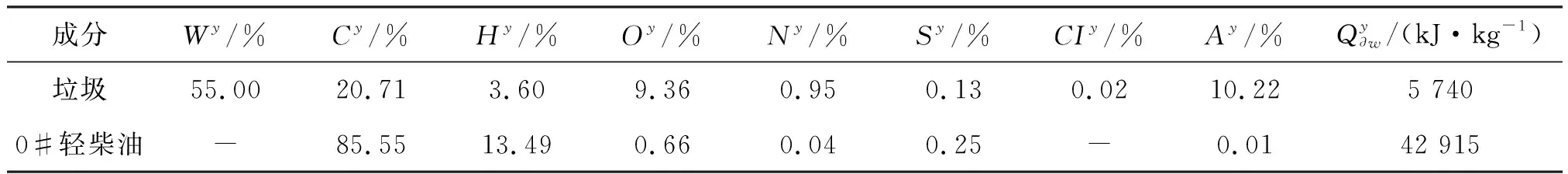

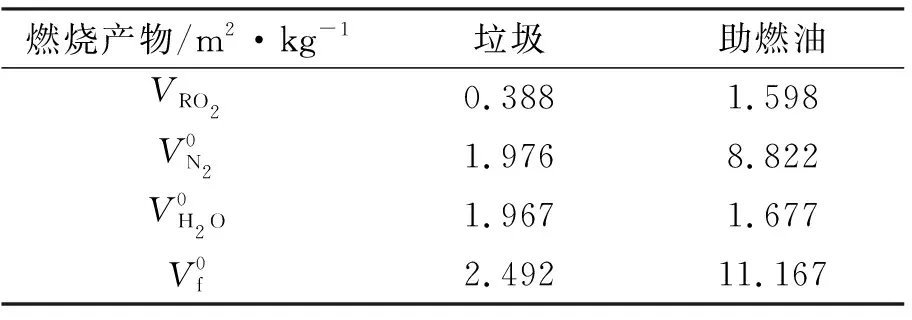

1.1 垃圾与助燃油成分及燃烧产物成分含量

针对某些未实行垃圾分类政策的城市,存在着垃圾成分复杂、水分含量[3]不确定的问题,针对含水量较多的垃圾,要使其燃烧温度保持在750 ℃以上,必须投放助燃油,垃圾与助燃油所含成分如表1所示.投放助燃油会使垃圾焚烧厂成本增加,所以在燃烧稳定的情况下,应尽可能少的投放助燃油.此外,在投放助燃油的同时,还可以借助助燃配风对含水量较高的垃圾进行烘干,在一定程度上也加快了垃圾的焚烧速度[4].垃圾与助燃油产物如表2所示.

表1 垃圾与助燃油成分

表2 垃圾与助燃油燃烧产物成分含量

1.2 垃圾焚烧炉热损失计算

为了使垃圾焚烧炉达到最佳燃烧工况,需对垃圾焚烧炉进行热损失计算,得到合适的空气系数和空气温度、烟气温度、投放助燃油剂量以及固体、气体不完全燃烧产生的热损失和排烟热损失之间的关系.

1.2.1 垃圾焚烧炉热平衡计算

假设焚烧1kg垃圾,垃圾焚烧炉的热平衡计算公式如下所示:

qf=qa+qw+qo

(1)

(2)

其中,qf表示不计焚烧炉热损失,固体垃圾完全燃烧时排除的烟气热量,单位为kJ/kg;qa表示助燃配风带入的热量,单位为kJ/kg;qw表示垃圾自身带有的热量,单位为kJ/kg;qo表示投放助燃油带来的热量,单位为kJ/kg;q'f表示未完全燃烧时焚烧炉出口烟气带走的热量,单位为kJ/kg;mf表示烟气质量,单位为kg;cp,f表示烟气比定压热容,1.290 kJ/(kg·℃);t'f表示未得到充分燃烧时空气中的烟气温度,单位为℃;q3表示气体未得到充分燃烧时产生的热损失,单位为kJ/kg;q4表示固体未得到充分燃烧时产生的热损失,单位为kJ/kg;q1表示焚烧炉在燃烧过程中自身散热系统产生的热损失,单位为kJ/kg.

1.2.2 分项热平衡计算

(3)

(4)

qo=42 915mkJ/kg

(5)

式中,m表示助燃油量,单位为L.

qf=VRO2(cθ)RO2+VN2(cθ)N2+VH2O(cθ)H2O+

(6)

式中,(cθ)表示显热,单位为kJ/m3(对气体),J/kg(对飞灰);af1表示飞灰系数.

1)气体不完全燃烧产生的热损失q3

致使气体无法完全燃烧产生热损失主要是由不完全燃烧产物的CO.计算公式为:

q3=236(CY+0.375SY)VCO+VRO2(1-qin)

(7)

其中,VCO表示的是烟气中CO的排放量,单位为m3/kg,S表示烟气中相对压力,单位为Pa.

2)固体不完全燃烧产生的热损失q4

由于垃圾中的固定碳[5]没有得到完全燃烧致使产生固体不完全燃烧热损失.假设在垃圾焚烧过程中,析出全部的挥发分后,剩下的固定碳以半径r0=1.5 cm碳粒的形式存在,再经过一段时间的燃烧,固定碳半径缩小为r(单位为cm).由于纯碳的密度为ρ=1 g/cm3,低位发热量为32 700 kJ/kg,那么就可以根据剩下固定碳的质量来计算q4.假设1kg的垃圾中含有的固定碳为1 000×(1-Wy-Ay)×30%,单位为g,由此可得到:

q4=1 013.603×r3

(8)

(9)

(10)

k=3.22×105×exp(RT-149 440)

(11)

3)散热损失q1

q1=(qa+qo)(0.000 015 6tf-0.006 7)

(12)

1.2.3 垃圾焚烧炉燃烧工况计算补充条件

1)以上所有计算结果均以助燃油完全燃烧为前提进行计算的,助燃油在完全燃烧的情况下所需空气系数为1.25.

2)高热值垃圾焚烧炉最佳的燃烧温度为750 ℃,但是为了控制有害气体的排放量,应将燃烧温度增加至800 ℃以上.另外,还要注意焚烧炉炉膛出口的烟气温度[6]不能低于1 050 ℃,以免出现结焦的情况.

3)为了使含水量较高的垃圾得到充分燃烧,投放助燃油的剂量为m≥0.045 L.

2 垃圾焚烧炉助燃配风自动控制的实现

为高热值垃圾焚烧炉提供助燃配风是通过助燃风机实现的,助燃风机的自动控制和逻辑控制要根据燃烧工况进行确定,并且要符合焚烧炉各部分的要求.

2.1 助燃配风恒压控制

垃圾焚烧炉的助燃配风主要是由恒压控制来实现的.由式(13)可知,流量与流量系数、流通表面积成正比,同时也与焚烧现场的介质密度、重力加速度、管道前后压力之差的平方根成正比.

(13)

式中,qv表示流量;ρ表示介质密度;Ao表示炉内空气流通面积;Δp表示前后管道压力之差;g表示重力加速度.

假设管道负荷能力为H=aAo(2g)1/2,则有:

(14)

从式(14)可以看出,在已经确定H与ρ的情况下,qv与Δp的平方根成正相关.由于焚烧炉的配风管道是固定的,没有经过修改,所以进入焚烧炉的介质管道是不变的,那么就可以将H看作常数,保持ρ的值不变,通常向焚烧炉内输送的空气压力为5~10 kPa,然而焚烧炉内的压力却只有几十帕,相对于传送的空气压力来说ρ要小的多,这里为了分析方便,可以使Δp=ρ,则有:

qv=Hρ

(15)

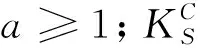

由式(15)可知,助燃风机可以调节进入焚烧炉内的空气质量.当焚烧炉燃烧系数空燃比发生改变后,只需要调节炉中空气压力[7]的设定值即可达到要求焚烧炉助燃风机采用的恒压控制,这个控制是一个单回路闭环负反馈控制系统,主要是由助燃风机、电动执行器和风压检测器构成.电动执行器由助燃风机给的空气量[8]与设定值的偏差来进行控制的,恒压控制原理框图如图1所示.

图1 恒压控制原理图示

助燃配风也就是进入到炉内的空气量,在焚烧炉中有着非常重要的作用.助燃风机本身不会产生危险行为,但是如果操作不当,就会影响整个焚烧现场的安全.在开启焚烧炉之前,一定要先把助燃风机打开,在这种无负荷的情况才是最安全的.

在关闭焚烧炉时,先用盲板封堵住助燃风机,以此确保焚烧炉的安全运行.尤其要注意,在启动焚烧炉时,助燃配风一定不要过大,如果一时间向炉内注入大量的空气,会导致炉内压力过大,不易产生负压,这时如果点火的话有可能会造成安全事故.同时,过多的空气进入炉内后,巨大的空气压力会使炉内氧化,对燃烧段上的管道产生氧化作用,导致焚烧炉内炉壁上会产生大量的氧化铁皮,大大减少焚烧炉的使用寿命.

相反,如果炉内的空气压力过低,将会使焚烧炉各个管道内的烟气倒流[9]进入助燃配风管道中,也会导致焚烧炉的损坏,而且容易引发安全事故.不仅如此,过低的空气压力也会导致助燃风机出现喘震现象,长此以往,容易导致助燃风机的损坏,影响使用寿命.另外,助燃配风的控制直接影响垃圾焚烧产生的电量以及耗能等,进入焚烧炉的空气压力[10]和空气量都是由助燃风机来控制的,燃烧工况、设备使用寿命都与助燃配风息息相关.

2.2 助燃风机逻辑控制

助燃风机自动控制模块使用PID调节器控制来控制两个风机的风口阀门,并将两个风机分别定义为1#风机和2#风机.

当调节器为自动控制时,永磁调速系统的智能执行器根据不同的状态会有以下三种操作:

1)选中1#风机、未选中2#风机:PID调节器的输出MV直接传输给1#风机的永磁调速系统的智能执行器,2#风机的永磁调速系统的智能执行器不受PID调节器的控制,1#风机的永磁调速系统的智能执行器开度为MV.

2)选中2#风机、未选中1#风机:PID调节器的输出MV′直接传送给2#风机的永磁调速系统的智能执行器,此时1#风机的永磁调速系统的智能执行器不受PID调节器的控制,2#风机的永磁调速系统的智能执行器开度为MV′.

3)1#风机、2#风机同时被选中:当调节器的输出为MV≤20%时,1#风机的永磁调速系统的智能执行器开度为2×MV,2#风机的永磁调速系统的智能执行器开度为50%;当PID调节器的输出为20%≤MV≤40%时,1#风机的永磁调速系统的智能执行器开度为40%,2#风机的永磁调速系统的智能执行器开度为50%;当调节器的输出MV≥40%时,1#风机永磁调速系统的智能执行器开度为MV,2#风机的永磁调速系统的智能执行器开度为MV′.

4)为了确保焚烧炉可以安全稳定的运行,必须使用保护联锁装置.当空气压力过低时,可将进气阀自动切断,并对管道内输入氮气.在这段时间内,助燃风机入口保持不变,其他各阀门均保持关闭状态,且不可操作焚烧炉的任何阀门.一般进气总管上会设置一个气动调节切断阀,当出现故障时,该阀门可快速切断进气;在稳定燃烧的情况下,可用于稳定炉内压力,便于燃烧控制.

2.3 助燃配风自动控制的实现

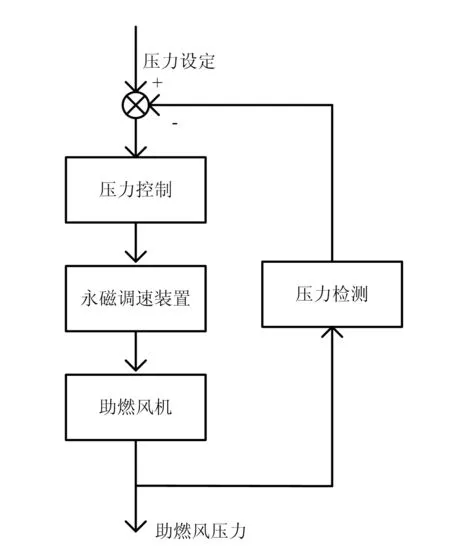

助燃风机自动控制模块主要由电动机、永磁调速装置、助燃风机、电动执行器、风压检测装置和PLC控制系统构成.示意图如图2所示.

图2 助燃风机自动控制系统示意图

PLC系统采用的是美国通用公司的PLC系统.该系统可以帮助工作人员控制燃烧工况和助燃风机,还可对数据采样、燃料的燃烧情况和温度的串级控制等操作.为了保持助燃风机的稳定运行,还需要实时监控和控制设备的现场状态,以及对焚烧设备的操控,这些都在操作台上进行,操作台通过以太网和总控制台进行通讯.

3 应用实例

为了验证本文方法在能耗方面是否可以做到节省成本以及减轻人工工作量,在某垃圾焚烧发电厂中进行实例测试.

该厂配备的垃圾焚烧炉为2×400 t/d,平均年垃圾处理量为29.2万 t,由1×15 MW的凝汽式汽轮发电机组进行工作,机组满负荷蒸发量为39 t/h.焚烧炉炉排为某国产厂家成套供应.目前该厂助燃配风主要依靠人工,将本文所提的助燃配风自动控制系统应用其中,对投放前后能耗进行对比.

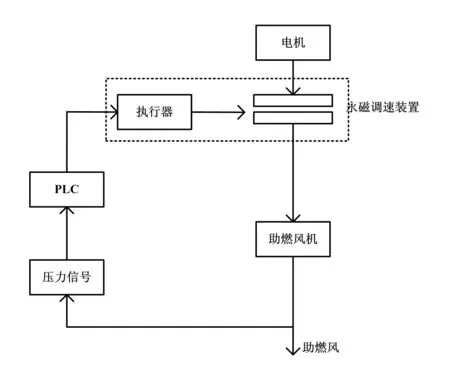

项目改造前后耗电量对比如表3和图3所示.

表3 助燃风机改造前后耗电记录

图3 自动控制助燃风机投放前后耗电量对比图

采用自动控制助燃配风后,不仅助燃空气压力、流量调节速度快,调节精度高,而且提高了垃圾焚烧炉的使用寿命,确保了焚烧炉的稳定运行.自6月份投放使用以来,节能经济效果显著.

通过将自动控制助燃配风模块应用到该垃圾焚烧发电厂后,提高了风机出口动态响应速度和空气流量控制精度,降低了操作人员的劳动量,提高了焚烧炉的利用率,年节省备件约10万元;按一年330个工作日计算,年可节约成本21.5万元.自改造以来,设备稳定运行.

4 结论

助燃配风自动控制系统在高热值垃圾焚烧炉的高效运行中起到了重要的作用,尤其是针对没有实行垃圾分类的城市,存在着垃圾复杂、含水量大等情况,更能发挥其优势.本文在保持垃圾焚烧炉稳定的热损失及热平衡下计算得出了合适的焚烧温度和烟气温度,以此确定进入到炉内的助燃配风流量,并通过单回路闭环负反馈控制系统实现助燃风机的自动控制.应用实例也表明该系统较传统方法更能节省能耗以及延长焚烧炉的使用寿命.

但是该自动控制系统不能完全实现全自动化,在一定程度上还是要依赖工作人员的判断,不能做到长期全工况无人值守,仍然有很大的改进空间.为了控制运营成本,提高垃圾焚烧发电厂的经济效益,应该进一步加强对助燃风机自动控制系统的研究.