拱棚双插架覆膜一体机的设计与试验

刘 平,王春颖,秦洪政,侯加林,李天华

·农业装备工程与机械化·

拱棚双插架覆膜一体机的设计与试验

刘 平,王春颖,秦洪政,侯加林,李天华※

(山东农业大学机械与电子工程学院,山东省园艺机械与装备重点实验室,山东省农业装备智能化工程实验室,泰安 271018)

为适应部分地区蔬菜水果拱棚种植模式,解决传统小拱棚手工搭建劳动强度大且效率低的问题,该研究设计了一款小拱棚单列双插架覆膜一体机,主要由自动进杆装置、双插架装置、覆膜装置及行进装置组成,设定插架间距与插架数量等工作参数,小拱棚单列双插架覆膜一体机实现自动进杆、双插架和覆膜一体化作业。以进杆成功率和进杆时间为衡量自动进杆作业指标,以拨轮半径、杆槽高度、顺杆板长度为试验因素,对进杆过程中的棚杆受力和运动状态进行分析和计算,确定试验因素的范围,并进行仿真试验确定最佳进杆装置结构参数。田间试验表明:小拱棚单列双插架覆膜一体机以最大速度1.2 km/h作业时,进杆成功率为94.1%,插架成功率为89.3%,拱棚覆膜率为100%,薄膜破损率为1.1%,平均插架间距为1 190 mm,平均插架宽度为1 050 mm,平均插架深度为200 mm,两侧插架深度平均偏差为30 mm,平均覆土厚度为80 m。小拱棚单列双插架覆膜一体机可实现小拱棚搭建的机械化和自动化作业,满足小拱棚插架覆膜要求。

农业机械;设计;试验;小拱棚;插架;覆膜

0 引 言

现代农业生产中,小拱棚在蔬菜栽培、抵抗灾害和保温育苗等方面应用越来越广泛[1-5],如利用小拱棚实现娃娃菜、韭菜、油白菜一年两到三茬栽培,提高蔬菜产量和品质,提高经济效益[6]。但小拱棚仍是人工搭建,劳动强度大。随着农业装备智能化的发展,实现小拱棚建造的机械化和智能化是必然的趋势。

美国ANDROS公司的New Low Tunnel Deployment system和Dubois Agrinovation公司研制的Machanical Transplanter Tunnel Layer Model 95均由拖拉机牵引,通过人工弯杆实现自动插架覆膜作业。New Low Tunnel Deployment system相比于其他拱棚机,实现单列、2列和3列插架覆膜作业同时进行,整体工作效率较高。针对人工弯杆的问题,Mark William研制的拱棚机通过拖拉机牵引,人工放杆,拱棚机自动弯杆、覆膜。进一步地,Tunnelmatic、LesAgrisudvennde公司研制的拱棚机,基于拖拉机牵引实现插架覆膜一体化搭建拱棚。这些拱棚机都是由拖拉机牵引。日本藤木农机制作所研制的拱棚多支柱打进机无需拖拉机牵引,但需人工放杆和手动控制插架动作。

目前国内小拱棚多为人工搭建,利用竹木或钢材等材料作为棚杆,用米尺量出固定距离后通过打桩机等辅助机械进行两侧打孔,将弯好的竹坯或钢筋插孔掩埋。拱棚覆膜作业,多使用地膜覆膜机[7-12]。本课题组前期设计与研制了拱棚自动插架装置[13],并结合覆膜装置研制了拱棚插架覆膜一体机[14],需人工放杆,且在插架完成后,车体后退通过覆膜装置进行覆膜作业。

人工放杆限制了拱棚机的作业效率,拱棚机的自动进杆问题亟待解决。因此,基于课题组已有的研究结果,以提高作业效率为目标,本文设计与研制了一款针对小拱棚全自动搭建的小拱棚单列双插架覆膜一体机,根据不同地区前后棚杆的间距不同,设定插架间距,实现自动进杆、双插架、覆膜一体化作业。并进行田间性能试验,以期为小拱棚机械化自动化搭建装备研究提供参考。

1 整机结构和工作原理

1.1 整机结构

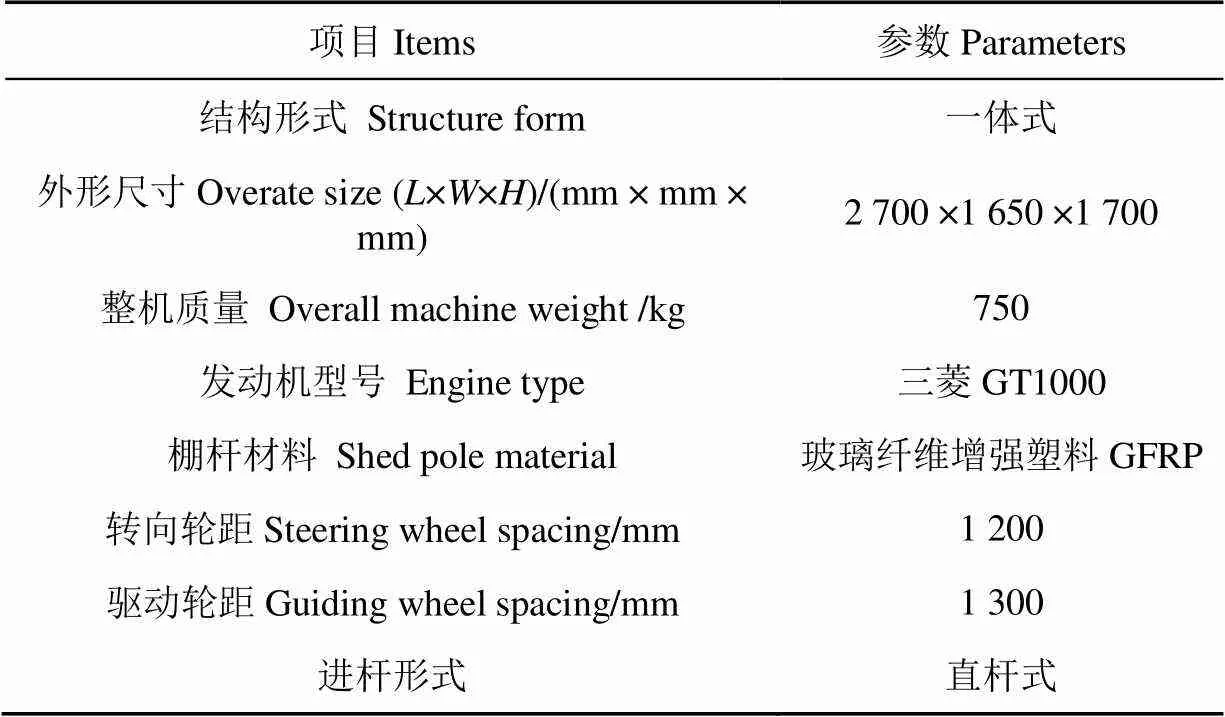

小拱棚单列双插架覆膜一体机由机架、自动进杆装置、双插架装置(包括前、后自动插架装置)、覆膜装置、行进装置和控制系统组成,如图1所示。以汽油机为驱动动力,前轮为转向轮,转向轮通过转向节臂连接转向方向盘;自动进杆装置焊接于双插架装置;双插架装置通过变间距调节板前后栓接于机架;覆膜装置与机架栓接,且各覆膜部件沿小拱棚单列双插架覆膜一体机中轴对称分布。小拱棚单列双插架覆膜一体机主要结构与性能参数如表1。

表1 小拱棚单列双插架覆膜一体机技术参数

1.2 工作过程

小拱棚单列双插架覆膜一体机可一次性完成单列小拱棚的棚架搭建和薄膜覆盖。根据不同地区所需前后棚杆的间距不同,设定行进速度、插架间距,调整双插架安装位置,启动小拱棚单列双插架覆膜一体机作业。通过液压驱动前轮转向,采集测距轮信号,按照设定插架间距控制一体机启停,实现等距前进。小拱棚单列双插架覆膜一体机前进的同时,拨轮旋转将棚杆送至双插架装置的弯折手臂处,完成自动进杆。前进距离达到插架间距后,一体机暂停,液压系统驱动双插架装置将直棚杆压弯并下压入土,实现前进方向的前后等距插架。最后,覆膜装置随一体机前进完成覆膜作业。

1.3 小拱棚搭建农艺要求

根据农艺要求[15-19],设计所搭建的小拱棚尺寸参数如图2所示。依据不同地区、不同蔬菜的农艺需求,小拱棚前后棚杆间距为800~1 200 mm,宽度为1 000~1 200 mm,高度大于500 mm,薄膜覆土带宽度为50~75 mm,厚度大于25 mm,每列拱棚间隔为1 000 mm,棚杆入土深度大于150 mm。薄膜选用幅宽为2 200 mm、厚度为0.10 mm的白色薄膜进行覆盖。

2 关键装置设计

2.1 自动进杆装置

为将直棚杆自动送至双插架装置的弯折手臂处,设计自动进杆装置,由棚杆架、进杆电机、拨轮、限位环、顺杆板与连杆组成。漫反射光电开关安装于进杆顺杆板上方的机架,自动进杆装置结构示意如图3。

进杆拨轮和棚杆架的合理设计是保证单根棚杆进给的关键。因此以进杆成功率和进杆时间作为衡量自动进杆作业的指标,设计拨轮和棚杆架结构参数。

2.1.1 拨轮杆槽设计

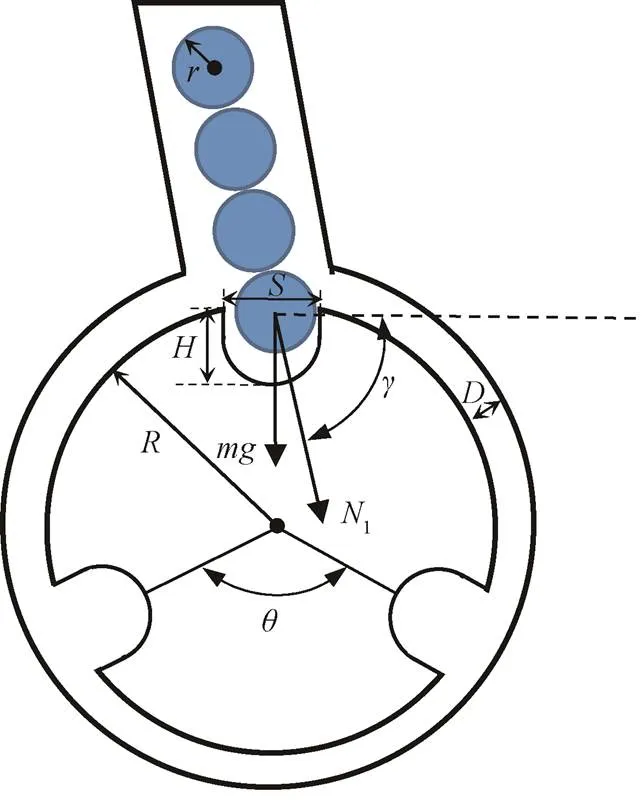

为容纳并取出单个棚杆,并在拨轮转动的过程中保持棚杆平稳,设计拨轮结构如图4。

注:H为杆槽高度,mm;R为拨轮半径,mm;r为棚杆半径,mm;S为杆槽宽度,mm;D为拨轮与限位环的间距,mm;mg为棚杆自身重力,N;N1为棚杆架对棚杆的压力,N;γ为棚杆架倾角,(º);θ为杆槽间距角,(º)。

棚杆为玻璃纤维增强塑料材质的圆柱形,杆长和直径分别为2 000 mm和7.5 mm。

杆槽为下部半圆上部矩形,该形状可避免2个棚杆同时与杆槽底部接触卡杆情况,杆槽宽度稍大于棚杆直径7.5 mm,因此设计为8 mm。

要保证棚杆在拨轮转动过程中保持稳定,不从杆槽掉落,槽口高度应高于棚杆质心高度3.75 mm,并小于棚杆直接7.5 mm。为防止棚杆卡在拨轮和限位环之间,间距应小于棚杆直径7.5 mm。为避免同时进入2根棚杆,叠加在上方的棚杆质心应高于限位环,即杆槽高度加间距(+)应低于叠加在上方的棚杆质心位置11.25 mm(7.5 mm+3.75 mm)。和的关系如公式(1)。

2.1.2 自动进杆分析

式中为插架间距,mm;为行进速度,mm/s。

式中1为充杆时间,s;2为护杆时间,s;3为顺杆时间,s;4为落杆时间,s。

1)充杆

以棚杆在杆槽边缘为起始状态,棚杆充填过程保持平衡受力如公式(4)。

式中为棚杆质量,g;为重力加速度,m/s2;1为棚杆充填加速度,mm/s2;为棚杆架中棚杆数;为棚杆架倾角,(°)。

2)护杆

在护杆过程中,棚杆在杆槽内,随拨轮转动保持平稳不掉落,护杆时间2即拨轮转过杆槽间距角的时间,如公式(7)。同时,依靠限位环和杆槽形状结构实现清杆,减少重叠进杆情况。护杆完成后进入顺杆过程,此时输出速度为1,且方向为拨轮切线方向,如公式(8)。

小拱棚单列双插架覆膜一体机以最大作业速度1.2 km/h行进,设定农艺要求的最小插架间距0.8 m,根据公式(2)计算得小拱棚单列双插架覆膜一体机行进双倍插架间距的最短时间为4.8 s。拨轮转速为2π/3 rad/s,为保证小拱棚单列双插架覆膜一体机需在插架间距时间内完成进杆任务,且杆槽数尽可能少,故设定杆槽间距角为120°。

3)顺杆

在顺杆过程中,棚杆受力分析如图5和公式(9),棚杆受自身重力,顺杆板对棚杆的支持力2,棚杆与顺杆板间的滚动摩擦力。设棚杆与顺杆板的接触足够粗糙,棚杆作纯滚动。棚杆沿倾角为的顺杆板上边缘向下滚落,该过程的初速度为速度1,顺杆时间为3。

式中2为棚杆质心加速度,mm/s2;为顺杆板长度,mm;为进杆装置连杆轴线到弯折手臂挡板的水平距离,mm。

棚杆纯滚动条件为

滚动摩擦力为

由公式(9)~(12)计算可得:

注:为顺杆板倾角,(º);为棚杆滚动质心角速度,rad·s-1;2为顺杆板对棚杆的支持力,N;为滚动摩擦力,N。

Note:is the inclination angle of the tilted board, (º);is the angular velocity of the rolling centroid of the shed pole, rad·s-1;2is the supporting force of the tilted board on the shed pole, N;is rolling friction, N.

图5 顺杆过程受力分析

Fig.5 Force Analysis of shed pole

4)落杆

在落杆过程中,棚杆仅受自身重力,此时棚杆的初速度为顺杆过程的末速度2。顺杆时间4计算如公式(16)。

式中为顺杆板与弯折手臂挡板高度差,mm,为防止棚杆在弯折手臂挡板处发生反弹,取值为20 mm。

基于Matlab仿真软件进行优化仿真,通过公式(3)得到总进杆时间与、、的关系,如图6所示,、、对总进杆时间影响不同。从进杆时间响应曲面可以看出,随着杆槽高度增加,总进杆时间减少。随着拨轮半径和顺杆板长度增加,总进杆时间增加,但顺杆板长度对总进杆时间影响更为显著。

2.1.3 进杆成功率仿真试验分析

重杆率、漏杆率、进杆成功率计算方法如下: