海上平台立式长轴消防泵转子静力学特性分析

张金凤,宋海勤,张帆,杨志军,赖良庆

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013; 2. 应急管理部上海消防研究所,上海 200032)

随着海洋油气工业的发展,海上平台作为主要的海洋油气开发形式,其安全性越来越受重视.由于海上油气平台处于24 h不间断采油的工况,且远离岸边、空间狭小,所以其消防系统显得尤为重要.近年来,随着开采技术的不断提高,海洋石油的开发不断向深海发展,根据平台的消防要求,每个平台上的消防泵容量一般均需要在300~3 000 m3/h(其中包括生活用水)[1],所以具有大流量高扬程特点的立式长轴消防泵就成了海上平台消防系统的主要选择.立式长轴消防泵主要用于海上平台、海上码头等远离陆地、缺乏大量自来水供应的消防场所,以海水作为消防水源,具有占地面积小、启动迅速、流量大、运行稳定的特点.其特殊性在于泵轴很长,且传动轴的长度可以根据海水的高度调整,当海水低于泵组安装基础时,水泵能够倒灌进水,避免因为较高的吸上高度而产生引水、汽蚀等问题[2].

对大型机械或机械零件而言,静力学特性分析是其一个重要研究内容.刘哲[3]通过有限元计算程序对全地面起重机的主壁结构进行了静力学分析,验证主臂结构设计的合理性;李海川[4]利用ANSYS对单臂锚杆钻车臂架结构进行了静力学分析,绘制臂架等效应力云图,校核臂架结构的强度要求;MARAPPAN等[5]通过有限元方法分析对比了半椭圆型板簧和抛物线型板簧的结构应力,证明了所开发的抛物线型板簧在承载能力和减轻重量方面比半椭圆型板簧性能更好;SHI等[6]利用ANSYS软件分析了小齿轮托架组件铰链销的静强度、疲劳强度和应力分布,并对其结构进行了优化,结果表明,优化后的小齿轮托架组件满足静态强度和疲劳强度要求;雷华钊[7]利用ANSYS对ICU单臂电动吊塔悬臂结构进行静强度和变形分析,确保悬臂满足强度和刚度要求.但是,目前关于长轴消防泵可靠运行相关文献还相对较少,立式长轴消防泵作为大型旋转机械,其泵轴较长且为悬臂结构,如果泵轴在运行中发生断裂或者失稳就可能对整个泵机组造成损伤,甚至引发安全事故,比如泵轴振动超标引起了轴承过度磨损导致污水池闪爆等事故[8].因此,对立式长轴消防泵转子静力学特性进行研究是一项不可缺少的内容.

文中以XBC18-178-240LC3型号立式长轴消防泵为研究对象,利用Creo软件根据该泵的设计参数对其内部流场以及转子结构进行三维建模,并利用CFX软件对其内部流场进行定常数值模拟,通过ANSYS Workbench模块耦合功能,将流场的模拟结果导入固体结构实现单向流固耦合[9-11],对转子模型进行带预应力的静力学特性分析,研究流体载荷对转子动态特性的影响, 找到转子结构中的薄弱位置, 判断其静力学参数是否符合安全规定,为转子结构优化设计提供理论支持.

1 几何模型及计算设置

1.1 几何模型

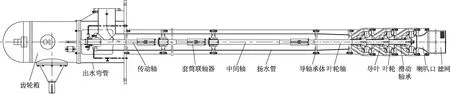

图1为XBC18-178-240LC3型号立式长轴消防泵结构示意图.该泵的设计参数中,流量Qd=240 L/s,单级扬程H=43.3 m,转速n=1 485 r/min;叶轮由6个叶片组成,共有3级,其进口直径为Dj1=209 mm,出口直径为D21=383 mm,叶片出口宽度为b21=58.7 mm;导叶为空间导叶,由5个叶片组成,共有3级,其进口直径为Dj2=458.8 mm,出口直径为D22=209 mm,叶片出口宽度为b22=55.5 mm;泵轴由7段单轴串联组成,共长12.606 m,其中,叶轮轴长996 mm,5段中间轴长度相同,每段长1 850 mm,传动轴长2 360 mm.泵轴和叶轮的材料为双相不锈钢00Cr22Ni5Mo3N,密度为7 800 kg/m3,弹性模量为2.0×1011Pa,泊松比为0.28,抗拉强度为680 MPa,屈服强度为450 MPa,许用应力为250 MPa.

图1 XBC18-178-240LC3立式长轴消防泵结构示意图

1.2 数值计算设置

采用Creo5.0软件对泵的进出口延伸段、叶轮水体和空间导叶水体进行三维建模并简化了该泵的转子模型,转子模型包括3级叶轮、6个套筒联轴器和7段单轴,图2为其三维模型.采用ICEM对水体模型进行四面体非结构网格划分,采用5套不同网格数的网格模型对该泵进行网格无关性分析,发现网格数到达一定数量后对计算结果影响很小,因此综合考虑计算精度和效率,最终选取该泵的网格单元总数为16 635 098.通过CFX17.0对该泵的水体模型进行定常计算,CFX计算时以水为介质,采用 RNGk-ε湍流模型,动静交界面设置为Frozen Rotor模式,边界条件为压强进口、质量流量出口,参考压力为101.325 kPa,近壁区利用自动壁面函数处理并设置为光滑壁面,求解离散设置为二阶迎风格式,收敛残差设置为10-4.

图2 三维模型

1.3 转子约束及载荷

利用ANSYS Workbench17.0对转子结构进行静力学分析.在轴承与转轴配合处的圆柱面上添加圆柱约束,限制转子的轴向、径向位移,释放切向位移;在套筒联轴器处添加固定约束;在传动轴的顶端端面处添加远端位移约束,限制X方向和Y方向的旋转,允许Z方向(轴向)的旋转;同时给转子添加1个竖直向下的重力加速度实现重力载荷的添加.以上约束的添加有效保证了静力学计算与转子实际运行状态的一致性, 有利于保证结果的准确性.最后通过ANSYS Workbench的模块耦合功能实现流体载荷的添加.此外陀螺力矩、载荷突变等对转子静力学的影响不大,文中不加以考虑.

2 水力性能验证

2.1 单级泵水力性能

在进行多级泵全流场数值计算时,首先对单级泵进行数值计算和试验研究,并与单级泵的水力性能试验数据进行对比分析,获得可靠的单级泵数值计算方法后,再采用相同计算设置进行多级泵的全流场模拟计算.

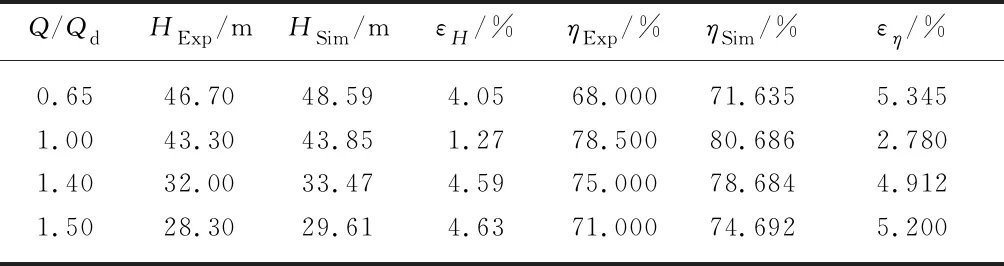

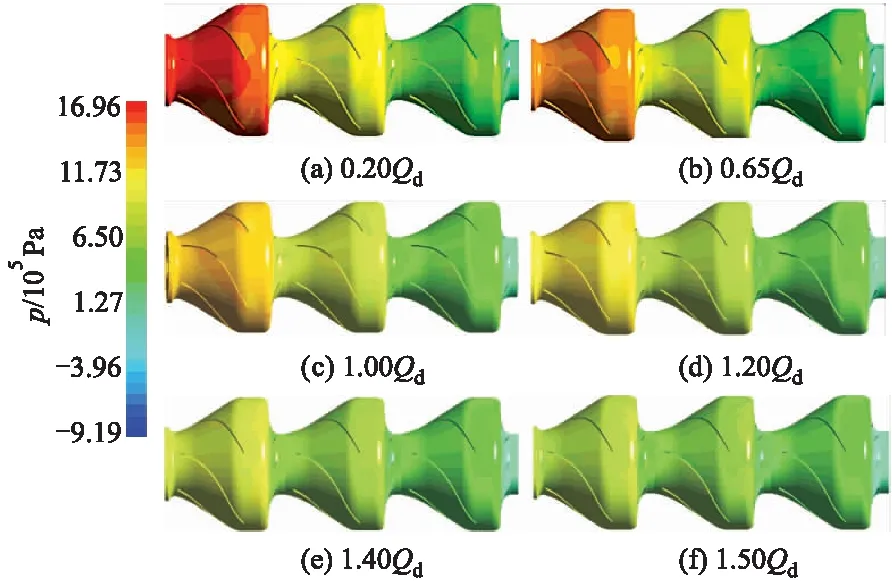

表1为单级泵在0.65Qd,1.00Qd,1.40Qd和1.50Qd工况下试验与模拟的水力性能参数,表中,HExp和HSim分别为扬程试验值和模拟值,ηExp和ηSim分别为效率试验值和模拟值,εH和εη分别为扬程误差和效率误差.从表1中可以看到,在额定工况点,单级叶轮的扬程试验值为43.30 m,模拟值为43.85 m,即扬程的相对误差为1.27%.远离额定工况点时,扬程的模拟值与试验值的相对误差增大,但其都小于5%.图3为单级泵试验与模拟的水力性能曲线对比图.从图3中可以看出,扬程的模拟值与试验值较为接近,拟合度较高,而且变化趋势相同,都随流量的增大而减小.同时,效率随着流量的增大先增大后减小.另外,表1中数据显示,额定工况点对应效率的相对误差为2.780%,其他工况点效率模拟值与试验值的相对误差较大,但其都在5%左右,处于正常的误差范围内.此外,扬程与效率的模拟值均普遍高于试验值,主要原因有2点:一是模型泵在加工过程中,因技术与工艺等方面限制,粗糙度较大,这导致泵内部损失较大;二是数值模拟时对物理模型进行了一定的简化,计算过程中未考虑圆盘摩擦损失与泄漏损失.以上分析表明,单级泵的数值模拟计算方法是可靠的.

表1 单级泵水力性能参数

图3 单级泵水力性能曲线图

2.2 多级泵全流场定常计算

2.2.1 多级泵水力性能

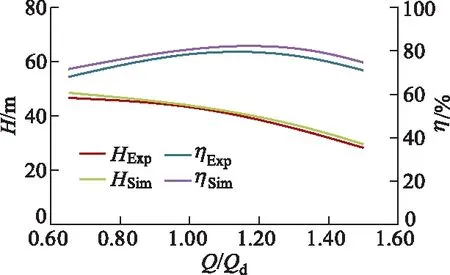

表2为多级泵在0.20Qd,0.65Qd,1.00Qd,1.20Qd,1.40Qd和1.50Qd工况下模拟的水力性能参数表,图4为其模拟的水力性能曲线,图中红色曲线表明了数值模拟下的多级泵扬程和流量之间的关系,扬程随流量的增大而减小.从表1和表2中可以看出,在相同工况下,多级泵扬程的模拟值比单级泵扬程的模拟值大得多,基本为单级泵的2.3~2.8倍,且流量越大,倍数越小,这与实际情况相符.图中绿色曲线为数值模拟下多级泵的效率曲线,效率随着流量的增大先增大后减小,且效率最高点出现在1.00Qd和1.20Qd之间.表2中数据显示,多级泵在各个工况下的模拟效率均比单级泵对应工况的模拟效率略低,符合工程实际情况.

表2 多级泵水力性能模拟参数

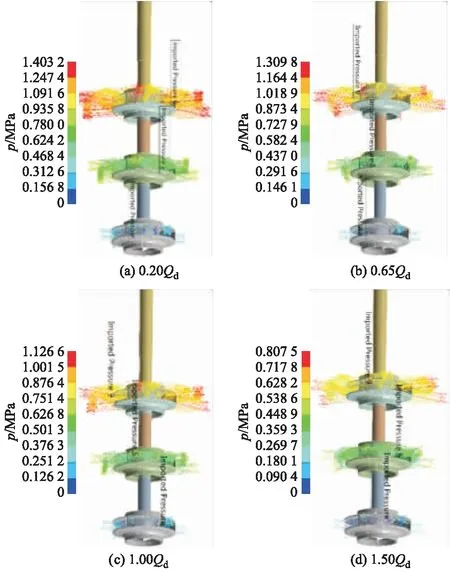

2.2.2 多级泵内部流场压力分布

通过流固耦合把流体载荷加入固体结构,为了研究转子模型叶轮内部流体载荷变化规律,现对多级泵内部流场压力分布进行分析.图5为6种工况下多级泵的整体压力分布云图,因旋转的叶轮对液体做功,液体经过的叶轮级数越多其获得的能量就越大,机械能转化为液体的压能.所以首级叶轮受到的压力最小,随着叶轮级数的增加,叶轮受到的压力逐渐增大,且流量越大,叶轮的整体压力分布越为均匀.从图中还可以看出,大流量工况下出口的压力比小流量工况下出口的压力要小,这也是小流量工况下离心泵扬程比大流量工况下高的原因.

图5 6种工况下多级泵整体压力分布云图

3 转子模型的静力学特性

3.1 流体载荷变化规律

图6为4种工况下叶片工作面所受流体压力随叶轮级数变化的分布云图.

图6 4种工况下叶片工作面所受流体压力分布云图

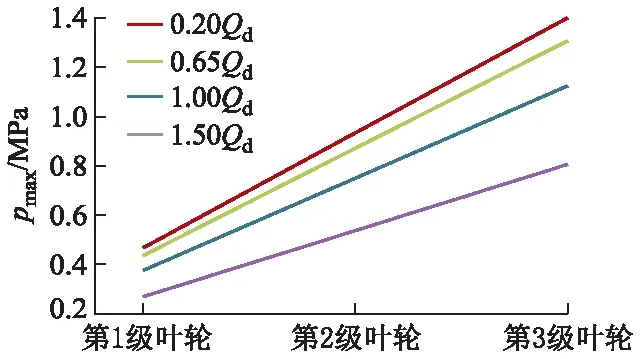

由图6可知,在0.20Qd,0.65Qd,1.00Qd和1.50Qd工况下,叶片工作面受到的最大流体压力分别为1.403 2,1.309 8,1.126 6和0.807 5 MPa.图7为4种工况下叶片工作面所受最大压力pmax随叶轮级数变化的关系曲线图.

图7 4种工况下叶片工作面所受最大压力变化图

图7中曲线表明,第1级叶轮上的叶片工作面受到的流体压力最小,第3级叶轮上的叶片工作面受到的流体压力最大,叶片所受压力与叶轮级数呈线性关系,其随叶轮级数增加而增大.此外还能够看出,流量越大,同级叶片所受压力越小,这与图5模拟的6种工况下多级泵叶轮整体压力分布结果相一致.

3.2 总变形量变化规律

图8为4种工况下转子的总变形量分布云图.从图中可以看出,叶轮的变形量比泵轴的变形量大,且最大变形量发生在第3级叶轮后盖板的边缘上.原因是叶轮内部受到了流体载荷的作用,而且叶轮级数越大,其所受到的流体载荷就越大.图中还显示,0.20Qd,0.65Qd,1.00Qd和1.50Qd这4种工况下转子的最大变形量S分别为0.103 1,0.096 8,0.093 1和0.061 7 mm.

图8 4种工况下转子总变形量分布云图

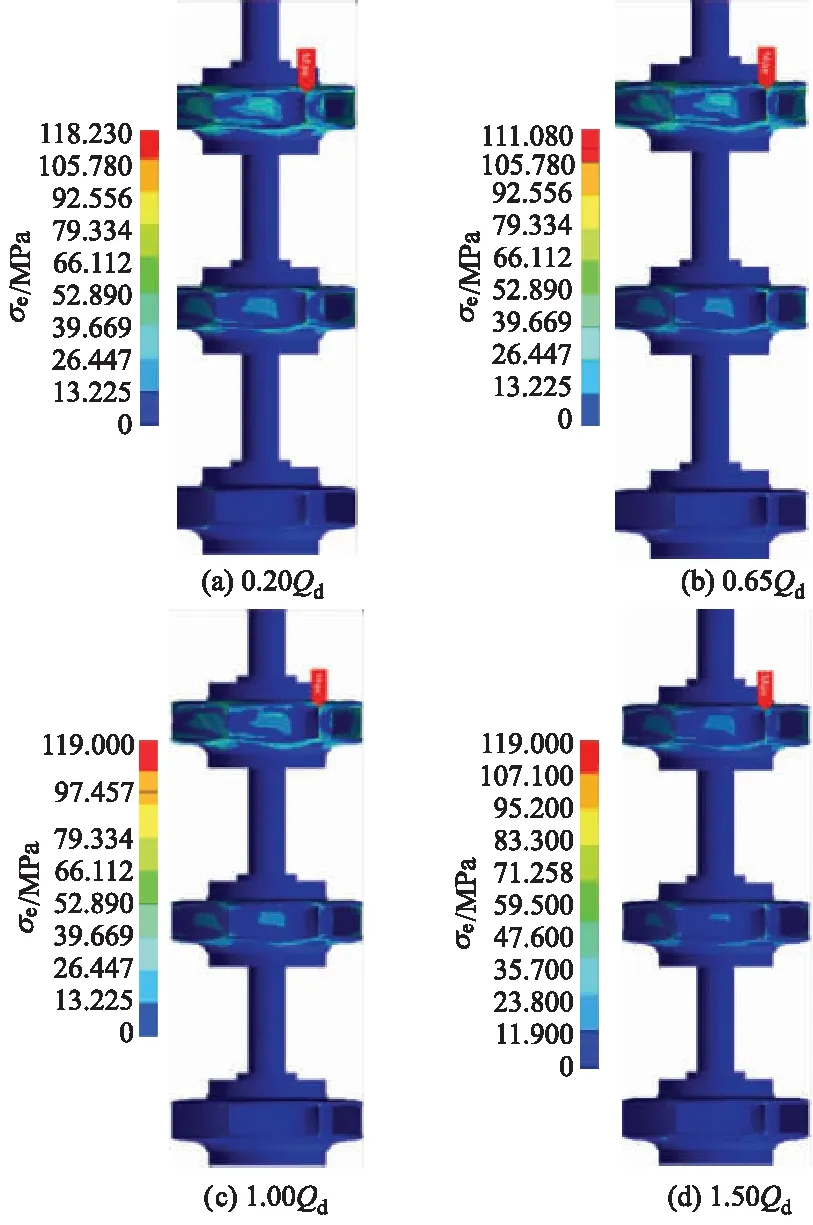

3.3 等效应力变化规律

图9为4种工况下转子的等效应力σe分布云图.图中显示转子的最大等效应力出现在第3级叶轮后盖板边缘与叶片出口边的交点上,因为此处受到的流体作用力最大.图中显示0.20Qd工况下的等效应力最大,其值为118.230 MPa,而文中转子所用材料的许用应力为250 MPa.由材料力学可知,当转子的最大等效应力小于其许用应力时,转子材料就满足强度要求,不会发生损坏.当流量从0.20Qd上升到1.50Qd时,转子的最大等效应力下降了46.972 MPa,变化十分明显.

图9 4种工况下转子等效应力分布云图

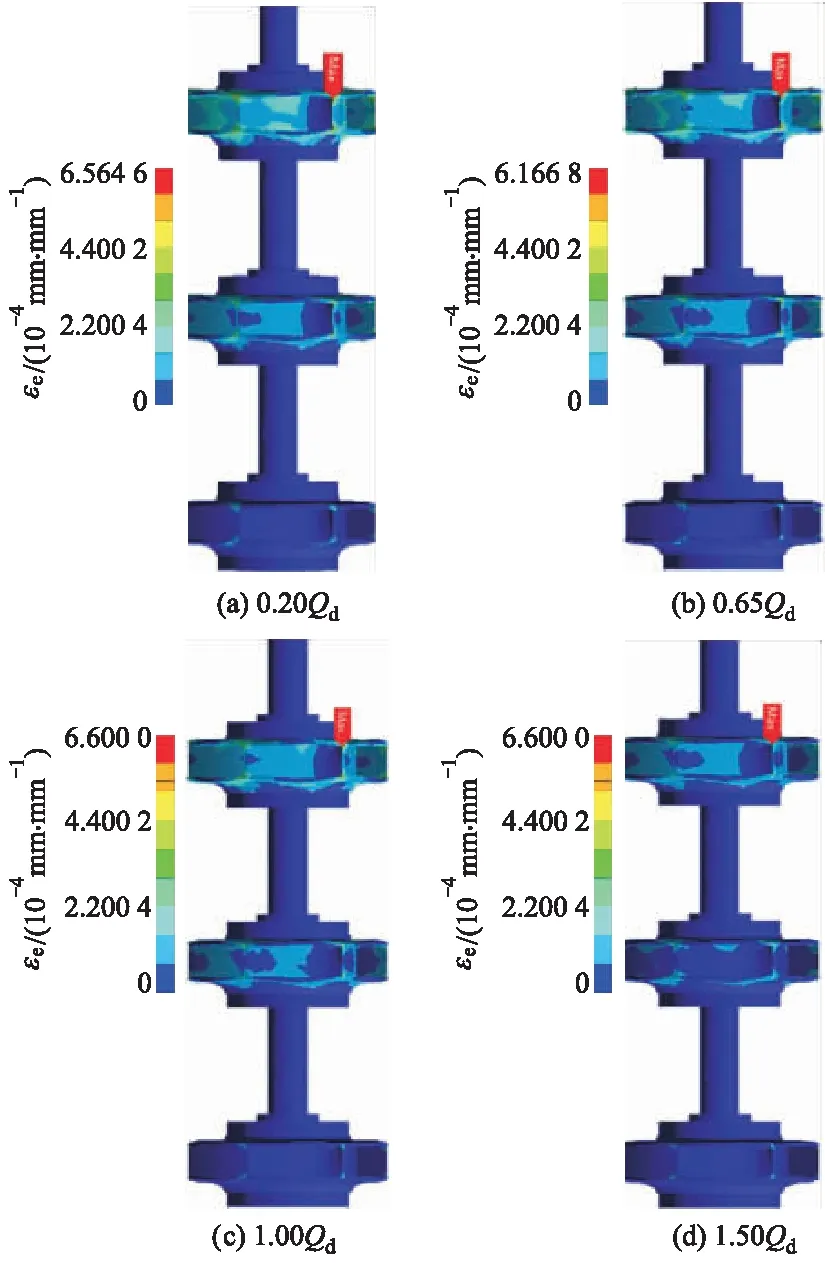

3.4 等效应变变化规律

图10为4种工况下转子的等效应变εe分布云图.图中所示的转子最大等效应变位置与图9所示的最大等效应力位置相同,都出现在第3级叶轮后盖板边缘与叶片出口边的交点上,原因也是此处所受到的流体作用力最大.图中数据表明,4种工况下转子的最大等效应变分别为6.564 6×10-4,6.166 8×10-4,5.397 1×10-4和3.954 3×10-4mm/mm,按照转子材料的力学性能,此数量级的变化不会对转子系统造成破坏,所以转子满足使用要求.

图10 4种工况下转子等效应变分布云图

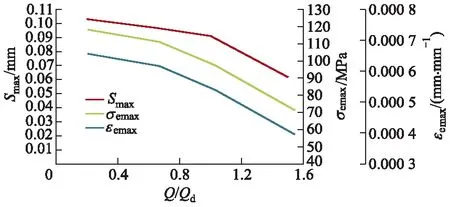

为了更直观地反映几个静力学参数的变化规律,图11给出了4种工况下转子的最大变形量Smax、最大等效应力σemax和最大等效应变εemax数值.从图中可以看出,这3个参数变化规律类似,均是在0.20Qd小流量工况下数值最大,在1.50Qd大流量工况下数值最小,且其都随着流量的增大而减小,发生这样变化的原因是随着流量的增大,转子受到的流体载荷作用在减小,所以3个静力学参数受到的影响也在不断变小.此外,图中红色线段所示的最大变形量在设计工况点之前变化较平缓,在高于设计工况点时下降较快;绿色线段所示的最大等效应力和蓝色线段所示的最大等效应变两者的变化趋势基本相同,流量越大,下降幅度越大.

图11 4种工况下转子静力学参数变化曲线图

4 转子临界转速

文中立式长轴消防泵的前5阶临界转速分别为3 171.6,3 419.6,3 423.2,5 750.6,7 163.8 r/min,模态均较为稳定.在实际工程中,为避免轴系发生共振,在设计上应使转子的工作转速大于1.4倍的一阶临界转速,或小于0.85倍的一阶临界转速.文中消防泵的工作转速为1 485 r/min,小于2 695.86 r/min,即0.85倍的一阶临界转速,这表明消防泵转子符合结构动力学设计要求.

5 结 论

1) 叶轮内部受到的流体载荷随叶轮级数增加而增大,同级叶轮受到的流体载荷随流量增大而减小.

2) 转子总变形量的最大值位于第3级叶轮后盖板的边缘上;等效应力和等效应变的最大值都位于第3级叶轮后盖板边缘与叶片出口边的交点上.

3) 在满足安全运行的工况下,XBC18-178-240LC3型号的立式长轴消防泵适合大流量的工作场合.

4) 0.20Qd,0.65Qd,1.00Qd和1.50Qd这4种工况下转子设计同时满足静力学强度要求和动力学设计要求.