煤矿机器人用锂离子电池均衡系统设计

李起伟

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤矿应急避险技术装备工程研究中心,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

资源短缺、环境污染、生态破坏是全球性的三大危机,这些危机的产生与燃油汽车对资源的消耗和汽车尾气的排放有不可分割的关系。随着汽车工业及工业机器人的发展,以电池为动力的汽车及机器人的出现与普及,成了缓解这些危机的一个重要举措。

随着社会的发展工业,机器人广泛应用于各个领域。目前,工业机器人技术取得了显著的成就,但是煤矿机器人技术远远落后于一般工业机器人的发展,尤其是电池均衡管理技术远远落后。针对煤矿机器人动力电源设计了一种电池管理系统(Battery Management System,BMS)[1-2]。

1 电池管理系统设计

1.1 框架设计

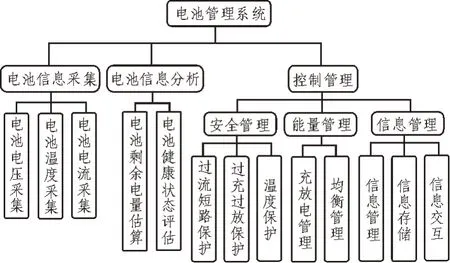

电池管理系统是一套保护动力电池使用安全的控制系统,最基本的作用是电池信息采集、电池信息分析及控制管理。电池信息采集最重要的是电池电压采集、电池温度采集、电池电流采集,BMS 根据采集信息进行电池剩余电量(State of Charg,SOC)估算、电池健康状态(State of Health,SOH)评估、电池充放电状态及均衡的控制管理,并将信息存储、显示及上传。电池管理系统基本功能如图1所示[3-6]。

图1 电池管理系统

根据电池管理系统功能,对其进行功能模块设计,主要由CPU 模块、电压采集模块、电池温度采集、充放电控制、电流采集、通信、显示及交流检测等模块组成,如图2 所示[7]。

图2 电池管理系统模块框架

CPU 模块是电池管理系统的大脑,对整个系统的工作进行协调控制。电池信息采集是电池管理系统运行的基础,包括电压采集模块、温度采集模块、电流采集模块。电池电压采集模块及温度采集模块将电池的模拟电压信号转化成数字信号通过总线发送给CPU 模块。电流检测模块通过采集电路将模拟信号发送到CPU 模块的ADC 管脚,CPU 模块根据采集值计算出充放电电流。显示模块通过显示屏实时显示电源电压、电流、温度、报警、工作状态等信息。存储模块实时存储重要节点信息。通信模块通过数据总线与机器人总控制实时交互信息。控制模块根据CPU 模块的指令实时控制电源的充放电状态[8-10]。

1.2 电池管理系统硬件设计

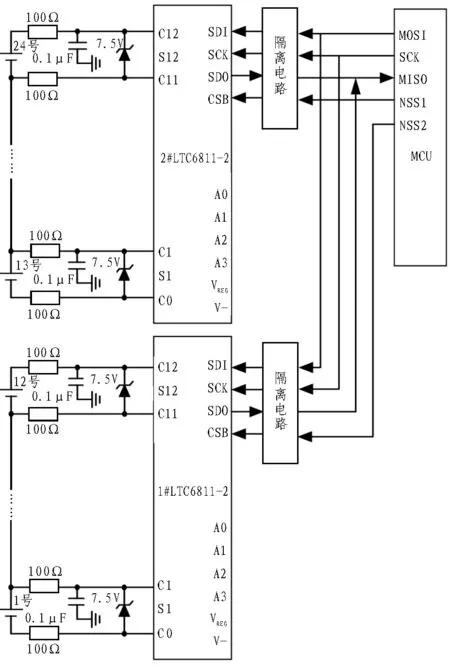

文中BMS 的CPU 模块采用意法半导体(ST Microelectrionics)的STM32 微控制器,同时选用ADI公司生产的LTC6811-2 作为电压采集单元的采集芯片。LTC6811-2 最多能够测量12 个串连电池的电压,采用16 位ADC,测量精度高达0.04%,可在290 μs 内完成所有电池的测量,休眠模式电源电流低至4 μA。该文针对其中一款煤矿用电动机器人的动力电源,设计了24 支电池串联,采用两片LTC6811-2 进行单体电池电压的测量,电路设计如图3 所示。

图3 采集电路设计

如图3 所示,将电池组1~24 号单体电池通过电压采集线分别接入1#LTC6811-2 与2#LTC6811-2 的电压采集管脚C0 到C12。通过加入RC 低通滤波电路及稳压管,提高LTC6811-2 抗干扰及浪涌能力,提高芯片采集的准确性。根据RC 低通滤波电路的参数计算公式,在下降率为6 dB 时的截止频率公式为:令R为100 Ω,C为100 nF,可以得出截止频率为15.9 kHz。同时LTC6811-2 的ADC 选用频率为7 kHz 的正常操作模式,在正常操作模式下,ADC的分辨率比较高,同时测量误差与其他模式相比比较低。

1.3 均衡电路设计

目前,比较常见的锂离子电池组均衡管理的方法有两种:主动均衡和被动均衡。主动均衡是通过电池间能量的转移来使各电池电压和剩余容量趋于一致,实现均衡目的,适用于电池一致性较差的情况。被动均衡是通过对比最低电压高的电池进行放电,使组内电池与最低电压趋于一致,实现均衡目的,适用于电池一致性相对较好的情况。该文设计的电池组均衡控制系统即采用主动均衡与被动均衡相结合的方式[11-13]。

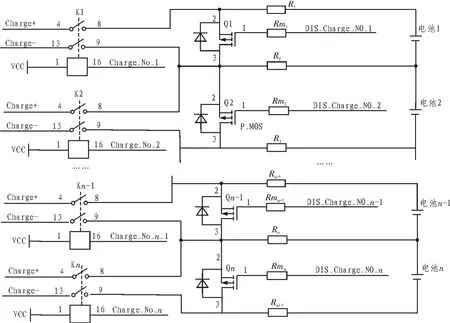

图4 所示为电池组均衡原理图。图中均衡充电电路通过控制电路给电池充电,均衡放电电路通过控制电路给电池放电。图中选择开关通过控制12个控制电路来选择某节电池进行均衡,同时控制均衡充电电路或均衡放电电路工作,从而控制某节电池处于主动或被动均衡状态。

图4 电池组均衡原理图

具体实现流程为:电池管理系统(BMS)通过LTC6811-2 实时监测电池组单体电压,当电源在工作状态下,电池管理系统实时监测电池组单体电池电压,通过计算,调节主动均衡与被动均衡的工作状态,从而达到电池电压的平衡。

图4 中被动均衡控制支路包括MOS 管开关电路、被动开关控制电路、第一电阻和第二电阻,MOS管开关电路的输入端通过所述第一电阻连接至对应单体锂电池的正极端,MOS 管开关电路的输出端通过第二电阻连接至对应单体锂电池的负极端,被动开关控制电路的输出端连接MOS 管开关电路的控制端,被动开关控制电路的输入端连接至BMS 的信号输出端,被动开关控制电路用于根据所述BMS 输出的控制信号,控制MOS 管开关电路的通断,实现被动均衡。电路中MOS 管开关电路包括反并联二极管的P 通道MOS 管,P 通道MOS 管的源极通过第一电阻连接至对应单体锂电池的正极,P 沟道MOS管的漏极通过所述第二电阻连接至对应单体锂电池的负极,P 沟道MOS 管的栅极连接至被动开关控制电路。

图5 中主动均衡控制支路包括选择开关和主动开关控制电路,电池充电模块的充电端口通过选择开关、第一电阻和第二电阻连接至对应单体锂电池的两端,主动开关控制电路的信号输入端连接至BMS 的控制输出端,主动开关控制电路控制输出端连接至选择开关的控制端,主动开关控制电路用于根据BMS 输出的控制信号,控制选择开关的动作。电路中选择开关为继电器,主动开关控制电路连接继电器线圈,电池充电模块的充电端口通过继电器的两个常开触点以及第一电阻和第二电阻连接至相应单体锂电池的两端。

图5 电池组均衡电路图

2 管理系统软件设计

2.1 RT-Thread操作系统

RT-Thread 是一款开源实时操作系统,全称是Real Time-Thread,是一个嵌入式实时多线程操作系统,基本属性是支持多任务,允许多个任务同时运行。RT-Thread 同时是一个完整的应用系统,包含实时、嵌入式系统相关的各个组件,如TCP/IP 协议栈、libc 接口、图形用户界面等。RT-Thread Nano 是RT-Thread 的一个精炼的硬实时内核,支持多任务处理、软件定时器、信号量、邮箱和实时调度等相对完整的实时操作系统特性,内核占用的ROM 仅为2.5 kB,RAM 为1 kB,适用于32 位入门级MCU。因此,该设计选用了32 位的意法半导体(STMicroelectrionics)的STM32 微控制器作为RT-Thread Nano运行硬件CPU[10]。

2.2 主要线程设计

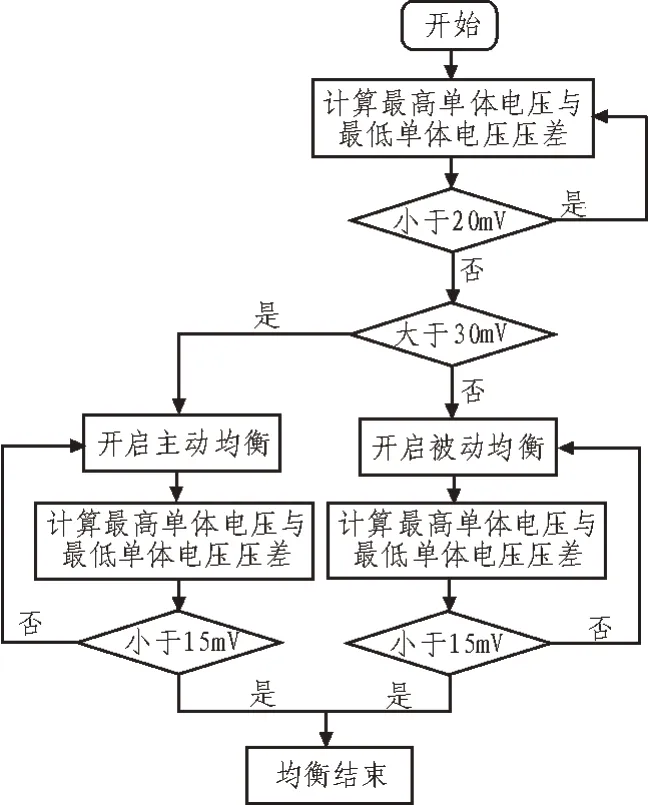

根据电池管理系统功能设计,系统线程主要包括电压采集线程、温度采集线程、电流采集线程、显示线程、通信线程、存储线程、控制线程等。其中控制线程包括均衡管理线程、充放电管理线程。该文主要介绍均衡管理线程,流程如图6 所示[14-16]。

图6 均衡线程流程图

如图6 所示,假如在某个时间点,BMS 监测到单体电池最大压差超过规定的最大值20 mV,此刻5 号电池为单体电池电压最低,8 号电池为单体电池电压最高,BMS 将通过计算最大压差,如果最大压差大于30 mV,则控制被动均衡电路进行均衡,从而控制8号单体电池进行放电;如果最大压差小于30 mV,则BMS 将通过控制主动均衡电路,从而控制5 号单体电池进行充电。

3 系统测试数据

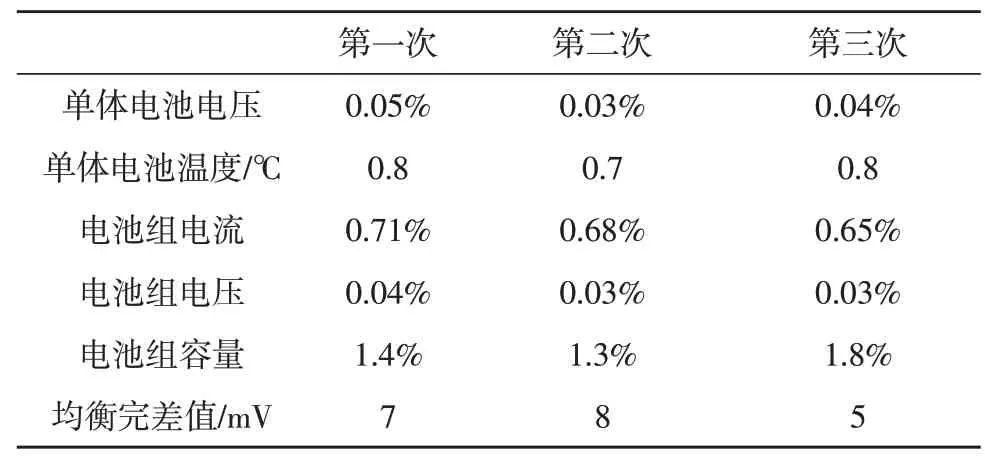

利用该文设计电池管理系统,对24 串20AH 磷酸铁锂电池组进行测试,并与高精度电压电流表及安捷伦的电池测试仪测量数据进行对比。通过3 次数据对比,文中设计的电池管理系统的电池电压、电流、容量等数据的精度如表1 所示。

表1 三轮测试数据精度误差及均衡后电压差值

通过三轮测试,第一轮测试单体电池电压误差为0.05%,单体电池温度误差为0.8 ℃,电池组电流误差0.71%,电池组总电压误差为0.04%,电池组容量误差1.4%;均衡完成后,最高电压与最低电压差值为7 mV。第二轮测试单体电池电压误差为0.03%,单体电池温度误差为0.7 ℃,电池组电流误差为0.68%,电池组总电压误差为0.04%,电池组容量误差为1.3%;均衡完成后,最高电压与最低电压差值为8 mV。第三轮测试单体电池电压误差为0.04%,单体电池温度误差为0.8 ℃,电池组电流误差为0.65%,电池组总电压误差为0.03%,电池组容量误差为1.8%;均衡完成后,最高电压与最低电压差值为5 mV。

4 结束语

该设计采用意法半导体(STMicroelectrionics)的STM32 微控制器作为系统的CPU,同时采用两片LTC6811-2 作为电池信息采集芯片,采用实时操作系统RT-Thread Nan 进行软件程序的设计,系统工作稳定性、可靠性高,线程处理迅速。通过测试,单体电压误差小于0.1%,电源容量误差小于2%,系统精度高,可适用于矿井机器人。

该系统的优点有:1)系统设计原理简洁明了,易于实现;2)系统采用主动均衡与被动均衡的方式,实现了快速高效均衡;3)通过均衡控制可以将电池组单体电池压差控制在15 mV 以内,极大地延长了锂离子电池组的使用寿命。