分碲液脱锡工艺研究

钟志燕

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

碲是一种稀散元素,由于其特殊的理化性能,被广泛应用于多个领域,特别是在新能源、新材料、国防与尖端技术等领域中显示出不可替代性[1-2]。

江铜集团贵溪冶炼厂年产碲锭约50t,主要生产原料为分碲液,是铜电解阳极泥处理副产物[3]。分碲液含碲在10~15g/l、含锡在1~3g/l。若锡元素直接进入二氧化碲,锡杂质含量将在碲电解液中富集上升, 导致后续碲生产过程中固液沉降分离困难,同时电解过程中阳极泥粘结于槽壁及极板上,造成碲直收率下降,碲资源得不到充分利用[4-5]。因此,如何深度脱除分碲液中的锡元素对碲的生产意义重大。

2 现状分析

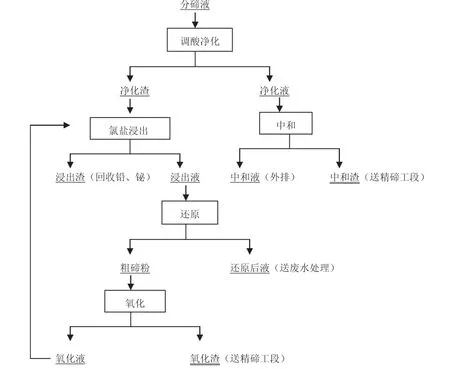

分碲液原处理工艺见图1。

图1 原分碲液处理工艺流程

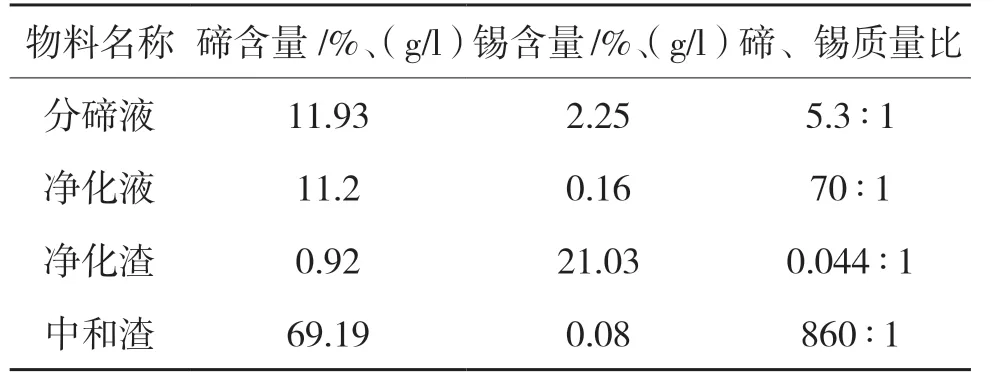

分碲液原处理工艺中净化工序主要是通过调节pH至11.0~12.5来达到脱除分碲液中的铅、部分锡等杂质元素的目的。这种方法虽然也能将一部分锡杂质元素脱除,但碲的损失较大。锡的脱除效果见表1。

表1 2015年分碲液、净化液、净化渣及中和渣平均成份

从表1中可以看出,净化渣中含碲均值在7.46%,含碲较高。从图1中可以看出,这部分碲后续回收流程较长。产出的中和渣含锡均值在2.53%,碲锡质量比为26∶1,这部分锡随着中和渣进入碲生产线。由于碲、锡均属两性氧化物,在碲碱浸、中和过程中碲、锡仍无法有效分离,锡将在碲生产线后期的碲电解液中逐渐富集,影响碲生产。

3 实验

3.1 实验方法

在分碲液中加入一种复合硅酸盐,复合硅酸盐对强碱性溶液中的锡元素存在吸附作用,可使分碲液中的锡得到深度脱除[6]。加入复合硅酸盐A,通过控制不同反应条件,探索复合硅酸盐A对分碲液中锡脱除率及碲直收率的影响,从而得到复合硅酸盐A脱锡的最佳控制参数。拟定工艺流程见图2。

图2 分碲液处理新拟定工艺流程

3.2 实验结果与分析

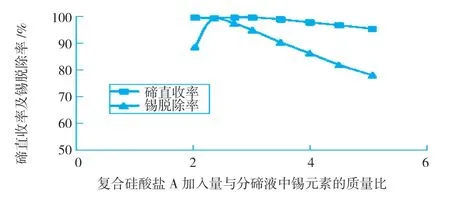

3.2.1 复合硅酸盐A加入量对分碲液中锡脱除率及碲直收率的影响

在反应时间2h、温度70℃的条件下,改变复合硅酸盐A的加入量,探索复合硅酸盐对分碲液中锡脱除率及碲直收率的影响。结果见图3。

图3 不同复合硅酸盐A加入量与对应的锡脱除率及碲直收率

从图3中可以看出复合硅酸盐A对分碲液中锡的脱除效果较好,控制适当的复合硅酸盐A加入量,锡的脱除率可达99%以上,且碲的直收率在99%以上。过量加入复合硅酸盐A对分碲液中锡的脱除起逆反作用。从实验结果看,控制复合硅酸盐A的加入量与锡杂质元素质量比在(2.3~3)∶1为宜,此时锡的脱除率在95%以上,而碲的直收率在99%以上。

3.2.2 反应温度对锡脱除率及碲直收率的影响

在反应时间2h、复合硅酸盐A加入量与锡质量比为2.5∶1的条件下,改变脱锡工序的反应温度,实验结果见图4。

图4 不同反应温度与对应的锡脱除率及碲直收率

从图4中可以看出,随着温度升高,碲直收率变化不大,而锡的脱除率逐渐上升。在温度达到70℃以上时,锡的脱除率趋于稳定, 90℃时,锡的脱除率较70℃反而有所下降,因而温度应控制在70℃为宜,过高或过低都将降低锡脱除率。

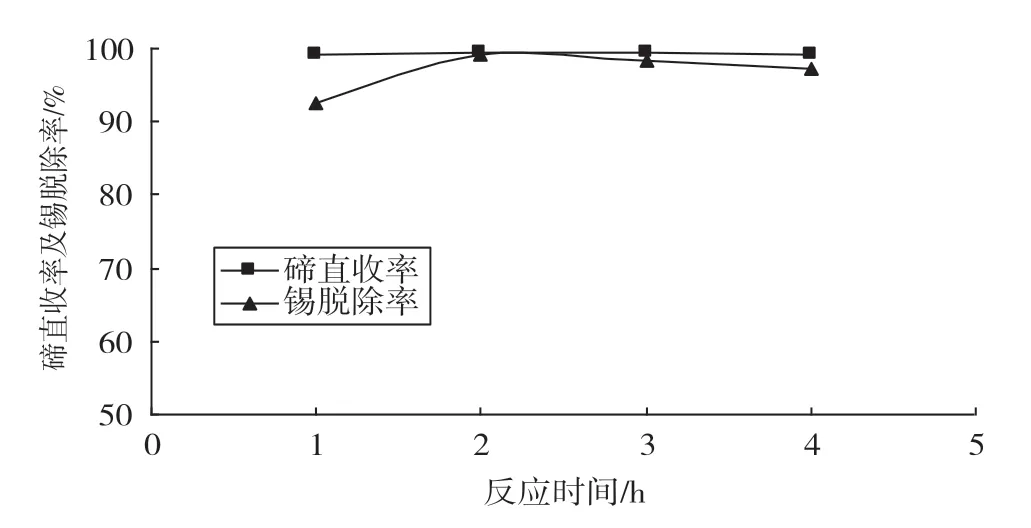

3.2.3 反应时间对锡脱除率及碲直收率的影响

在反应温度70℃、复合硅酸盐A加入量与锡质量比为2.5∶1的条件下,改变脱锡工序的反应时间,实验结果见图5。

图5 不同反应时间与对应的锡脱除率及碲直收率

从图5中可以看出,随着反应时间的延长,锡脱除率先上升而后缓慢下降,而碲直收率始终维持在99%以上。故反应时间控制在2h为宜,此时锡脱除率高达99%。

3.2.4 工业试验

按照以上最佳控制参数进行工业试验,产出的脱锡液、脱锡渣及中和渣成份见表2。

表2 工业试验中分碲液、脱锡液、脱锡渣及中和渣平均成份

对比表1中中和渣锡含量可知,中和渣锡含量均值由2.53%下降至0.08%,中和渣含碲均值由66.1%上升至69.19%,碲锡质量比由26∶1提高至860∶1,达到深度脱锡效果。

4 结论

(1)利用复合硅酸盐可深度脱除分碲液中锡元素,复合硅酸盐A脱锡的最佳控制参数为:复合硅酸盐A的加入量与分碲液中锡元素质量比(2.3~3)∶1,反应温度控制70℃,反应时间2h。此控制参数下锡脱除率达95%以上,而碲的直收率在99%以上。

(2)分碲液经复合硅酸盐脱锡后,产出的中和渣含锡大幅下降,中和渣中碲锡质量比由原来的26∶1提高至860∶1,脱锡效果大大改善。为碲生产线提供了高品质中和渣,为碲的顺利生产及提高碲的利用率提供了必要保障。

(3)复合硅酸盐深度脱锡后的整个分碲液处理工艺流程也大大缩短,降低了生产成本。