市政道路项目路基改良红黏土试验研究

何宏进

(长沙市湘行交通建设管理有限公司,湖南长沙 410000)

0 引言

红黏土是一种特殊土壤,裂隙及液限均较高,因具有遇水膨胀、失水收缩的特点,导致稳定性较差,难以用于填土施工,力学性能亦存在不足。为获取改良红黏土填筑的相关数据,于某市市政道路施工现场采集土壤样本,通过系列试验研究改性红黏土力学性能受生石灰质量比、含水率的影响情况。根据试验结果对该市市政道路施工提出有针对性的建议。

1 材料基本物理性能

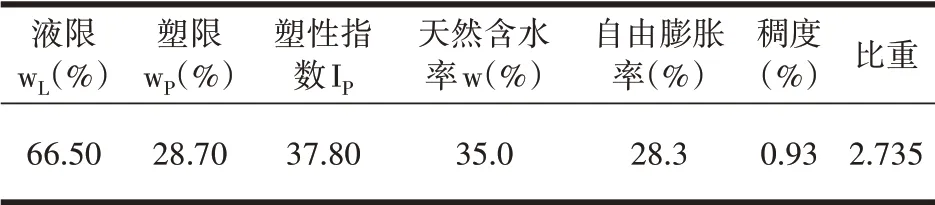

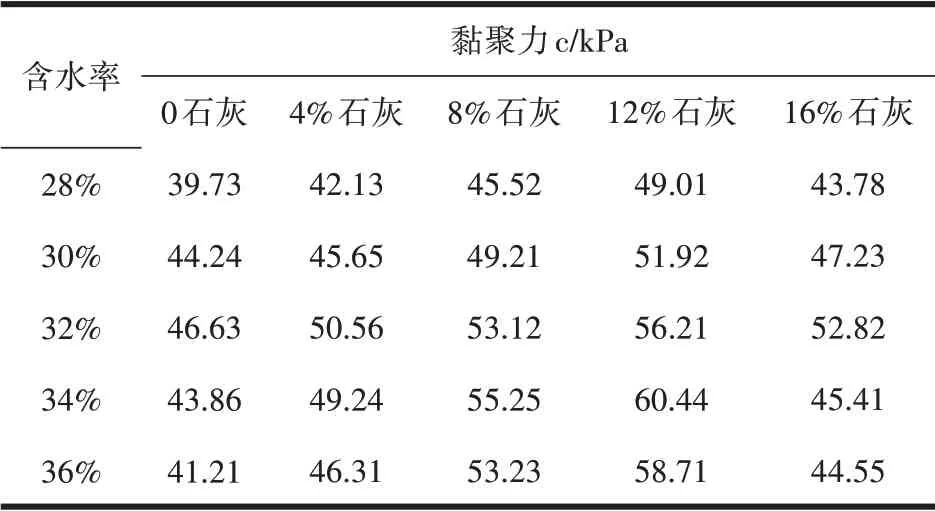

我国南方地区湿热多雨,广泛分布红黏土,为研究红黏土作为市政道路路基填筑存在的问题,采集国内南方某市市政道路施工现场的红黏土样本,对其物理性能进行测定。表1为试验测定的物理性能详细情况,选择土壤样本是高液限红黏土。再者,通过筛分颗粒试验结果可知,含黏粒量约为52.3%,因此红黏土的液限较高,表2为采集土壤样本各矿物质组分情况。开展系列试验所使用的生石灰粉,有效成分为氧化镁、氧化钙,含量分别为4.1%、72.4%[1]。

表1 土样的基本物理性能

表2 红黏土的矿物含量

2 室内试验研究

为实现掺入生石灰改性后的高液限红黏土的最佳性能,进行了一系列室内试验,根据试验变化规律以确定最优的生石灰掺量和施工含水率,并与素土干法和湿法击实结果对比,总结出合适的施工控制方法。

2.1 击实试验

压实红黏土的重要参考指标为素土的最大干密度及最佳含水率,实践中使用此试验获取相应数据,图1为试验结果。制样分两种形式,干法和湿法。

通过干法测定最优含水率为30.6%,最大干密度是1.54g/cm3;通过湿法测定最优含水率为32.1%,最大干密度为1.43g/cm3。对比两种方法测定结果可知,湿法测定的最优含水率大于干法测定的结果,湿法测定的最大干密度小于干法测定数值[2]。

红黏土中黏土矿物含量较多,因自然沉降作用,该矿物结合大量水分,使用干法需将土样置于烘箱中脱水,该过程破坏了土样的内部结构。相较于干法,湿法则不存在上述问题,土样的结合水对测定结果不造成影响。

2.2 直剪试验

根据上述试验结果,初步确定改良红黏土施工所需含水量的范围。工程实践发现,干法获取的结果与实际压实度相比,难以满足需求,因此以湿法试验测定结果为准,即含水率为32.1%。设计5 种不同含水率,从小到大分别为28%、30%、32%、34%、36%,按照质量计算分别掺入生石灰粉,掺入量分别为0、4%、8%、12%、16%,然后均匀搅拌制作试样,准备试验。

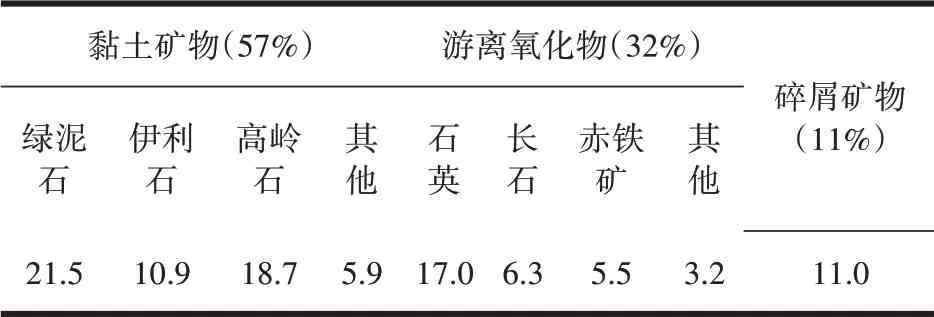

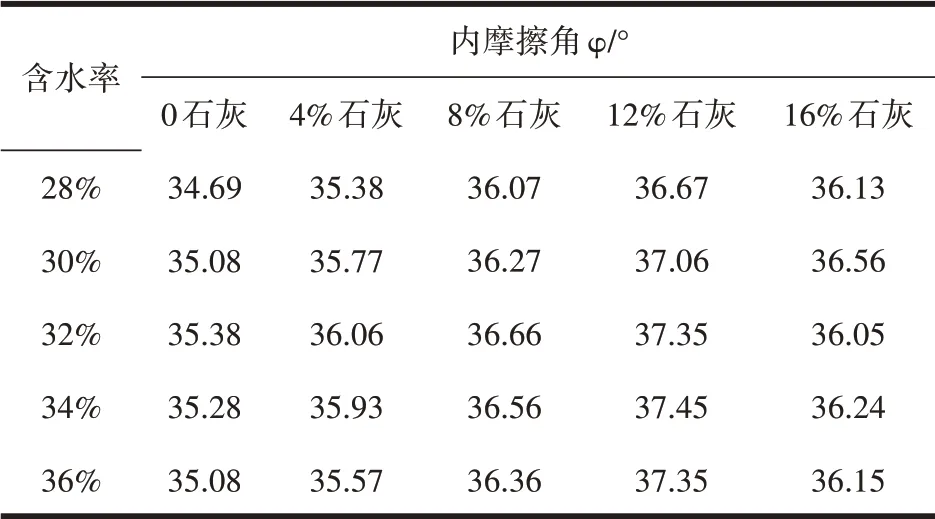

研究红黏土路基填料强度,进行测试分析,测试仪器选择ZJ-4 四联直剪仪,能够测试50~400kPa 范围内的应力,因浅层路基应力较小,试验选择四种加荷方案,分别为50kPa、100kPa、150kPa、200kPa,严格控制剪切速度,实践中该速率维持在0.8mm/min 左右,表3和表4所示为具体试验结果[3]。

表3 掺灰量不同和含水率不同影响黏聚力的试验情况

表4 掺灰量不同和含水率不同影响内摩擦角的试验情况

分析表3和表4可知,红黏土中加入生石灰对其影响较大,改善较为显著。相对初始条件下的红黏土性能,最大可提升黏聚力17%~42%,初始内摩擦角为35.38o,经改性后提升至37.45o。随着掺入生石灰量的增加,无论内摩擦角或黏聚力,均相应增加,直至掺入生石灰量达到16%时,内摩擦角、黏聚力显著下降。综上可知,掺入生石灰量在0~12%时,掺入量与内摩擦角、黏聚力呈正相关关系,即增加生石灰掺入量,内摩擦角、黏聚力随之增加,减少生石灰掺入量,黏聚力、内摩擦角随之降低。

分析表3和表4可知,改良红黏土的剪切性能亦受到含水率的影响,影响情况与击实试验相当。当掺入较少量(4%)的生石灰时,在OMC 附近出现剪切参数(c 和φ)变化的最大峰值,随着增加生石灰的掺入量,2 个剪切参数变化情况几乎相同,但最优含水率出现一定的变化,由34%增大至36%。

2.3 CBR 试验

在路基设计中,加州承载比CBR 值应用更广泛。国家现行的规范规定,路基填料最小值CBR 值不应低于3%,如CBR 超过8 则各等级均满足。根据上述试验结果,分别按照掺入0、4%、8%、12%、16%生石灰制备CBR 试件,静置4 天后,对试件进行检测,分别读取CBR 值,图2为具体结果。

通过图2的数据变化情况可知,随着掺入生石灰数量的不断增加,能够显著改善红黏土的CBR 值。当掺入8%~12% 的生石灰时,测试试件的饱和土样CBR 值最高,强度远超素土强度,高达15.3 倍。这一试验结果表明,经改性后的红黏土CBR 值完全符合国家规定的公路路基填筑标准。综合分析CBR 试验、直剪试验,表明在增强红黏土强度方面,生石灰(量)存在最优值,若想获取最佳的强度,需严格控制掺入的生石灰量,保持在8%~12%之间[4]。

2.4 无侧限抗压强度试验

红黏土路基填料经改良后,通过测试其无侧限抗压强度,详细了解改良情况,明确改良效果,决定是否应用于路基填料施工。为了解生石灰改良红黏土过程中不同含水量的影响情况,研究了掺入生石灰量12%的情况[5]。

试验的具体过程如下:其一,通过击实试验对最优含水率OMC 环境下的改良土干密度进行测定,获取干密度数据;其二,使用静压成型方法制备圆柱体土样,压实度主要有5 种,分别为90%、92%、94%、96%、98%,然后科学养护一周的时间;其三,使用UTM 伺服材料机开展无侧限加载试验,速度控制在1mm/min。图3为试验的具体结果和相关情况[6]。

通过上述抗压强度试验结果可知,含水率不同、压实度不同,对应的强度大小亦不相同。试验发现如下规律:其一,不断增加压实度,可以显著提升改良红黏土的抗压强度,其中最大抗压强度可达1.0MPa,由此可以判定,改良红黏土的性能受压实度影响较大;其二,通过含水率与强度变化情况可以得知,红黏土中掺入12%的生石灰,最优含水率为34%~36%。

3 施工压实控制的讨论

此次试验为路基填筑做重要支撑,根据试验结果,得出压实控制结论如下:

其一,从含水率角度来看,使用红黏土填筑市政道路路基施工,为了得到最优含水率,可以使用湿法击实,得出的含水率更具参考意义。

其二,根据改良试验结果可知,使用生石灰改良红黏土存在最优含水率,介于OMC+2%~OMC+4%之间。因施工过程中存在水分流失,考虑这一外界影响因素,建议使用改良土填筑路基施工时,最适宜的含水率为OMC+4%,能够获得更好的填筑路基质量和效果。

其三,使用生石灰改良红黏土的相关性能,不能无限增加生石灰掺入量,应严格控制掺灰量,经试验可知,最佳的生石灰掺入量为10%,最大掺入生石灰量不能超过12%,否则会起到反作用。

其四,经探析红黏土改良后强度变化情况可知,红黏土改良性能并不随着生石灰掺入量的增加而无限增强,经过试验研究发现,高液限红黏土掺入生石灰量最佳为8%~12%,严禁多掺入生石灰[7]。

4 结语

试验显示,湿法击实测定的最大干密度小于干法击实测定数值,综合红黏土实际特性,分析填筑路基施工实际,选择最优含水率参考值时,建议使用湿法击实法;使用生石灰改良红黏土相关性能,最佳的生石灰掺入量为10%,最大掺入生石灰量不能超过12%;根据改良试验结果可知,使用生石灰改良红黏土存在最优含水率,介于OMC+2%~OMC+4%之间,因施工过程中存在水分流失,考虑这一外界影响因素,改良土填筑路基施工时,建议适宜的含水率为OMC+4%,对比OMC 条件下碾压,不仅保证了实际效果,还能提升施工效率。