后备箱密封系统失效原因分析

郭媛钰,何妍

(北京奔驰汽车有限公司,北京 100176)

前言

作为客户关注的热点之一,后备箱密封系统以及后备箱漏水问题对于整车的评价结果尤为重要。良好的密封性成为检验汽车后背箱的一项重要功能性指标。然而,在整车的生产制造过程中经常会出现后备箱漏水的议题。因此,如何对漏水问题的根本原因进行高效分析,以及在今后的设计中如何降低此类风险成为了各个主机厂亟待解决的问题。

随着汽车造型的不断变化与发展,顾客对于后备箱开口尺寸提出了更大的需求。另外随着汽车产业更高的柔性化生产的需求,以及争取更高的效益,后备箱密封胶条的断面设计也需要适应多种钣金造型和不同的焊接结构。这对后备箱密封系统的设计及性能提出了更高的要求[1]。

1 密封系统失效的影响因素

本文讨论可能导致后备箱密封系统失效的各项因素,旨在为后备箱漏水问题提供分析优化及解决方案。

典型的后备箱密封结构由车身钣金法兰边、密封胶条以及后备箱门内板组成,图1 为此系统设计示意图。箭头所指示的为水流方向。

图1 后备箱密封系统示意图

常见的漏水失效模式分为两种情况:(1)水流通过胶条泡管表面流入后备箱内;(2)水流通过胶条内齿结构从法兰边流入后备箱。基于这两种不同的漏水情况,常见的可导致漏水的主要因素可分为三个方面:后备箱胶条、后备箱车身钣金法兰边状态以及装配过程中对于漏水问题产生的不良影响[2]。

2 后备箱密封条

后备箱密封胶条是构成后备箱密封系统的重要零件,其典型的断面结构如图2 所示。

图2 后备箱胶条典型断面结构(左:双腔,右:单腔)

通常此胶条结构由密实胶,发泡胶,密封剂,金属骨架以及纤维线构成。其中密实胶主要分布在胶条开口、内齿以及挡水唇边处,发泡胶主要分布在顶部泡管、装饰唇边以及部分内齿处。

2.1 插拔力

插拔力是衡量胶条装配性的重要功能参数,其数值主要由金属骨架的开口大小和胶条内齿长度、厚度、材料及角度决定。插入力主要影响了安装的难易程度,插入力过大时会导致操作者难以将胶条安装到位,通常情况表现为钣金法兰边无法插入到一定深度的密封剂中,因而导致漏水问题。由于插拔力的大小通常是通过开口,齿形,材料的硫化程度而决定的,因此插入力与拔出力的数值具有相关性。插入力偏大时拔出力也会偏大,而插入力过小也会造成拔出力偏小,使胶条无法稳固地固定在钣金上,进而导致胶条脱落而引发的漏水问题。

2.2 压缩载荷

压缩载荷简称CLD,指的是将胶条泡管压缩到指定型变量时所受的力值。在胶条长度相同,后备箱内间隙相同的情况下,胶条的压缩载荷越高,其与后备箱盖的压力就越大。较高的压缩载荷对于漏水和颠簸路段后备箱的噪音问题有利,然而如果胶条的压缩载荷过高也会造成后备箱门无法闭合的问题。

图2 是两种典型的泡管设计,分别为单腔型和双腔型。一般材料、壁厚相同的情况下单腔型泡管的压缩载荷更小,适用于重量较轻的后备箱盖。

2.3 金属骨架

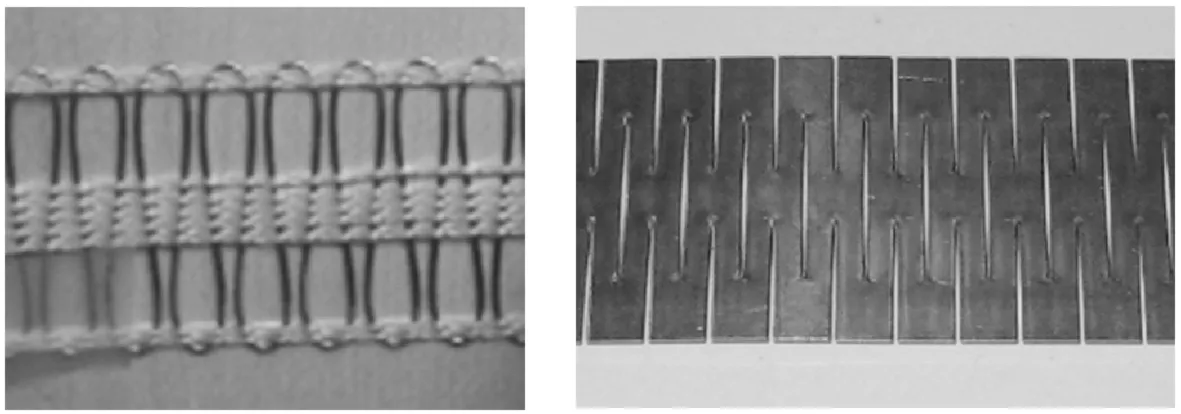

后备箱胶条的金属骨架有两种,分别为编织带骨架和冲压钢/铝骨架(图3)。由于后备箱开口造型的需求,金属骨架要满足更小的拐角半径R,在拐角处保证橡胶与钣金的贴合,从而起到更好的密封效果。

图3 金属骨架(左:编织带,右:冲压铝带)

此外,编织带骨架具有更大的回弹性,在设计和生产加工及主机厂装配中对滚压工装的要求更高。

2.4 密封剂

密封剂注于胶条开口的底部,粘度高不易挥发。装配完成后钣金插入密封剂中形成密闭型腔从而达到密封的效果。因此,在设计与实际生产中灌胶重量、高度和位置都是把控产品性能的关键因素。

3 后备箱钣金状态

3.1 钣金偏移

对于后备箱漏水问题而言,钣金偏移主要指法兰边长度过长/过短,多层钣金的错位和面差。过长的法兰边会导致挡水唇边无法接触到车身,使密封条内齿受到更大的水压。而过短的法兰边会导致钣金无法插入到胶条底部,因此无法充分与密封剂接触,严重时会在法兰边顶部与胶条密封剂边缘形成缝隙,导致漏水情况的发生。

多层板金或多层钣金搭接的缝隙处的漏水情况大约占80%,这是由于在多层钣金处更容易出现钣金偏移,内外板错位或断差的情况。

图4 所示为可接受的法兰边内外板面差。通常情况下,为了降低后备箱的漏水风险,需要保证外法兰边长度高于内侧,且内外钣金面差不可大于2mm。

图4 法兰边内外板面差

3.2 钣金厚度

一般情况下后备箱胶条所装配的法兰边由1-3 层钣金构成,理论钣金厚度大约在0.7mm-4.5mm 范围内。然而由于焊点质量的影响会导致钣金与钣金之间无法紧密贴合,从而形成超过2mm 甚至达到4mm 的缝隙。而过厚的法兰边以及较大的钣金缝隙会导致胶条难以装配到位,密封剂无法完全填充或者装配后产生不良形变从而导致漏水。

3.3 法兰边角度与内间隙

法兰边角度和后备箱盖与之形成的内间隙是影响胶条泡管形变状态和被压缩量的重要因素。在设计中法兰边与车身钣金的倒角有明确的定义,法兰边角度的偏差会导致泡管姿态的倾斜,而内间隙过大会导致泡管达不到设计要求的压缩载荷。这两个因素都会造成泡管部位无法达到理想的密封效果,同时也会对关门力造成影响。

3.4 法兰边切边缺陷

切边不齐以及焊渣未处理是法兰边切边的常见问题[3]。切边线的平整度是保证密封腔封闭的条件,切边缺料的位置会使整个闭合的腔体打开,导致水流的流入。而对于焊接处的焊渣,需要及时手工返修打磨,以防止凸出的余料对胶条的装配造成影响。

4 装配相关问题

4.1 插入角度与泡管姿态

理想的装配状态下,钣金应该垂直于胶条底部,紧贴在定位内齿上。由于人员操作及后备箱造型角度等原因,实际的装车状态无法完全达到理论位置。因此,如何规划胶条的定位点、安装顺序以及收口位置也是影响胶条密封性能的关键因素。通常收口位置会设置在易操作且不易漏水的地方,尽量避开拐角处、焊缝处和钣金搭接处。

4.2 滚压工装

为了方便操作人员安装,与售后维修不同主机厂使用的为开口状态的胶条。因此在胶条插入法兰边后需要通过滚压工装使其达到收口状态。合适的压辊可以增加胶条装配后的拔出力,并且使胶条挡水条与车身更加贴合。

4.3 匹配零件状态

为了实现美观的需求,后备箱胶条需要保持与后备箱的内饰零件一定长度的搭接。而匹配零件的不正常干涉会对后备箱胶条的姿态造成影响。因此在实际漏水问题分析过程中,后备箱侧围切边、锁柱盖板的位置都是需要考虑分析的因素。

5 结论

本文针对后备箱漏水问题进行分析,从后备箱密封条,钣金法兰边状态以及装配过程三个方面阐述及分析了不同失效模式所带来的漏水风险。对于后备箱胶条而言合适的插拔力,长度和金属骨架开口是保证胶条可以紧密贴合钣金的首要因素,而足够高的压缩载荷和充足的灌胶量则进一步防止水流从泡管上方或者胶条内部流入后备箱。对于胶条装配的法兰边而言,其切边平顺度,厚度,多层钣金搭接处的面差以及焊点质量对于后备箱的漏水问题也是至关重要的。许多经典案例表明,后备箱盖与车身内间隙大,会导致泡管上方漏水情况的发生,优化内间隙后可显著改善漏水现象。此外,操作工安装胶条的手法,滚压工装以及对应内饰零件的姿态也是分析此问题的重要参考项之一。