金刚石半球谐振微陀螺的结构设计与制备方法*

谷留涛,张卫平,刘朝阳,张 雷,龚 成,向 浩

(1.微米/纳米加工技术国家级重点实验室 薄膜与微细技术教育部重点实验室 上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240;2.上海自主智能无人系统科学中心 同济大学,上海 201210;3.中国电子科技集团公司第五十研究所,上海 200331;4.中国科学院上海微系统与信息技术研究所,上海 200050)

0 引 言

陀螺仪是一种能够敏感检测载体角度和角速度的惯性器件,在姿态控制和导航定位等领域有着非常重要的作用,是各国惯性技术研究领域中重点研究的传感器之一[1,2]。半球陀螺仪有着小体积、低成本、高精度、多轴检测、高可靠性等优点,能够适应各种恶劣环境,在航空航天等领域具有广阔的前景[3]。

目前国内外对微半球谐振陀螺仪的研究己逐渐增多,2012年,佐治亚理工大学加工了一种多晶硅半球陀螺,其电极和谐振子结构同时制作,具有较高的对准精度[4]。2015年,该校在闭环条件下测得其多晶硅微半球谐振结构的标度因数为8.57 mV/(°)·s-1[5]。2014年,Draper实验室在利用化学气相沉积加工了一种多晶金刚石微半球谐振结构[6],该陀螺最高品质因子达143 000,频率裂解为0.3 Hz。2017年,苏州大学制作了多晶硅半球陀螺[7],在真空条件下测试得到陀螺的品质因子为22 000,零偏稳定性为80°/h。2019年,上海交通大学采用湿法刻蚀工艺,加工出了带有曲面电极的金刚石半球结构[8]。

本文基于微机电系统(micro-electro-mechanical system,MEMS)技术提出了一种新的金刚石半球微陀螺结构,采用扇形唇边提高了电容接触面积,利用热丝化学气相沉积制作的金刚石结构,具有较高的化学稳定性和超低的热弹性阻尼[9,10]。采用自对准方式同时制作电极和金刚石谐振结构提高了陀螺的对准精度。文中对陀螺的振动特性进行了有限元仿真,仿真结果表明该结构具有较好的性能。

1 陀螺工作原理

微半球陀螺是基于科氏力效应工作的,其工作在n=2模态,即“圆—椭圆”弯曲振动。如图1所示,当施加在驱动电极的信号频率与陀螺驱动模态固有频率相同时,半球谐振子被激励到驱动模态,如图1(a)所示。当有一个垂直于陀螺上表面的角速度Ω输入时,在科氏力的作用,半球谐振子被激励出检测模态,如图1(b)所示。驱动模态和检测模态相位相差45°。

图1 微半球谐振陀螺仪原理

2 结构设计与模态仿真

2.1 结构设计

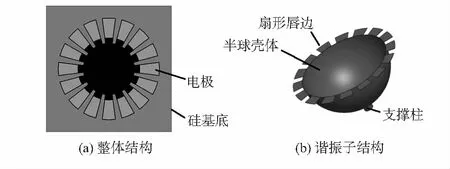

微半球陀螺具有对称性好、精度高、寿命长、结构简单等优点,通过微机械加工工艺与集成电路加工工艺,可以将陀螺与控制电路进行单片集成,实现器件的小型化和低功耗。本文提出了一种新颖的微半球结构,如图2所示。

图2 微半球谐振陀螺仪整体结构和谐振子结构

图2结构由一个带有16个扇形唇边的半球壳体、一个中心支撑柱和位于扇形唇边下方的16个电极构成。采用扇形唇边的设计可以增大电容的接触面积,从而提供更大的驱动力,提高了检测精度。

2.2 仿真分析

2.2.1 模态分析

微半球谐振陀螺仪的模态分析主要是考虑陀螺仪工作模态特征频率大小与寄生模态(与工作模态相邻的模态)的影响。通常情况下,环境振动噪声频率小于5 kHz。为了减小环境振动噪声对陀螺仪正常工作和输出信号读取与分析的影响,陀螺仪的工作模态频率应高于环境振动噪声频率,即5 kHz。为了减小寄生模态对微半球谐振陀螺仪的工作影响,便于陀螺仪输出信号的检测与分析,工作模态固有频率与寄生模态固有频率必须有较大的差。本文利用Comsol有限元分析软件首先建立了微半球陀螺的有限元模型,随后对其前八阶模态进行了仿真分析,1阶~8阶特征频率分别为26 593,26 669,63 714,64 126,68 231,68 260,1.217 2×105,1.217 7×105Hz。其中前两阶模态振型如图3所示。仿真结果表明,微半球陀螺的两个工作模态频差为76 Hz,工作模态与寄生模态频率最小相差37 045 Hz。说明陀螺在工作时既可以保持较大的带宽,又可以远离环境振动,具有较好的性能。

图3 微半球陀螺的工作模态

2.2.2 谐响应分析

谐响应分析主要用于确定一个结构在特定频率载荷下的结构响应。通常是给结构一个已知大小和频率的谐波扰动,得到一条响应值对频率的曲线。研究人员以此来确定其设计是否能成功克服共振、疲劳及其他受迫振动引起的有害效果[11]。在陀螺的0°方向的扇形唇边上施加大小为0.1 N的力,得到陀螺表面最大位移与频率的关系如图4(a)所示。仿真结果显示,在26 593 Hz处出现位移峰值,对应于微半球陀螺的第一阶模态,振动幅值为0.021 μm,可以作为陀螺的驱动模态。在陀螺的45°方向的扇形唇边上施加大小为0.1 N的力,得到陀螺表面最大位移、表面最大应力如图4(b)所示。仿真结果显示,在26 669 Hz处出现位移峰值,对应于微半球陀螺的第一阶模态,振动幅值为0.006 4 μm,可以作为陀螺的检测模态。

图4 微半球陀螺陀螺0°和45°轴向载荷幅频特性图

3 制备方法

在有限元仿真的基础上,结合微机电加工工艺,本文提出了一种加工金刚石半球谐振微陀螺的工艺流程,如图5所示。

图5 金刚石半球谐振微陀螺加工步骤

如图5(a),首先,准备一单面抛光单晶硅基片,即衬底,对单晶硅基片进行清洗。通过离子束溅射沉积Cr/Pt掩模层,并进行图形化光刻。使用HNA溶液对基底进行各项同性腐蚀,形成半球谐振器凹槽。

如图5(b),去除表面Cr/Pt掩模层,在基片表面通过低压力化学气相沉积(low pressure chemical vapor deposition,LPCVD)法一层氮化硅用作绝缘层。

如图5(c),和第一步相同,采用离子束溅射沉积一层Cr/Pt,光刻图形化,反应离子刻蚀( reactive ion etching,RIE)刻蚀出扇形电极形状。

如图5(d),通过等离子增强化学气相沉积(plasma enhanced chemical vapor deposition,LPCVD)沉积一层二氧化硅(SiO2)用作牺牲层。

如图5(e),热丝辅助化学汽相淀积(hot-filament-assisted chemical vapor deposition,HFCVD)制作一层金刚石薄膜,对表面进行抛光,并进行图形化刻蚀。

如图5(f),用HF刻蚀氧化硅,控制好一定的时间,刻蚀掉金刚石半球微谐振器下面的氧化硅,释放半球结构,即构成谐振器结构。

4 结 论

本文提出了一种金刚石微半球谐振结构及其制造工艺,通过自对准制造工艺可以实现带有集成电极的半球形谐振结构的批量化生产。仿真结果表明:该结构驱动模态和检测模态的频差为76 Hz,工作模态与寄生模态固有频率最小差值为37 045 Hz。谐响应仿真分析表明:在0°方向上陀螺工作模态的振动频率为26 593 Hz,最大位移为0.021 μm,在45°方向上陀螺工作模态的振动频率为26 669 Hz,最大位移为0.006 4 μm。该结构能够满足陀螺的工作需求。