现代电装作业效率提升路径探析

封令俊,黄于晋

(上海航天设备制造总厂有限公司,上海,200240)

1 现代电装作业中的具体问题

1.1 库存管理问题

在当前现代电装电器件库房中,可以发现诸多问题,第一个就是电器件没有地址系统,从而造成寻找电器件时浪费时间的问题;第二个是物料存放区与点件区没区分,这就造成了区域混乱,导致很多的电瓶车位被别的物件所占用;第三个就是库存量较大,使得企业款项被存货占用资金过多,导致库存更替无法快速更新。虽然在库房布局上已经得到了诸多的改良,即使经过精益布局的改善,将货物由二楼移至一楼,免除了叉车上下运输的不便,减少了送料和取料的走动浪费,释放了将近400 m的路程,但是库存管理的问题却仍旧存在。

1.2 最短路径问题

现代电装作业中还暴露了最短路径问题,基于最短路径,能够在作业中迅速达成作业效果,其目的是寻找两结点之间的最短路径,也就是沿此路上各边的权值总和达到最小。如上所述,如果单纯从起始边到终点边寻优,属于单源最短路径问题。而在矿山实际情况的深孔爆破设计中,为了保证爆破质量,在排面炮孔布置方案中,需要根据爆破轮廓区域形态人为指定炮孔位置参数,这就将问题转化为需要计算出从指定的顶点出发,经过一些指定的中间节点,达到指定终点的最短路径,属于多源最短路径问题[2]。Floyd算法是一种利用动态规划思想,寻找给定的加权图中多源点之间最短路径的算法,本文应用Floyd算法,设计多源最短路径问题的中深孔爆破炮孔优化布置方案,建立中深孔爆破扇形排面炮孔优化设计算法模型。

Floyd算法思想是从任意节点a到任意节点b的最短路径,存在两种可能,一是直接从a到b,二是从a经过若干个节点到b。假设D为节点a到节点b的最短路径的距离,对于每一个节点M,J为a与M间的距离,M与b间的距离为I,如果J+I<D成立,证明从a到M再到b的路径比a直接到b的路径短,即设置D=J+I。遍历完所有节点M,D中记录的便是a到b的最短路径的距离。

1.3 CAK车间生产流水线问题

为确保现代电装作业效率更高更快,准时化生产必不可少,准时化生产也就是JIT,已成为实现精益生产的两大支柱之一。其前提是在生产均衡的情况下,充分实施小批量生产,从而降低生产线效率。只是现代电装作业中却出现了结拍时间不规律的问题,使CAK车间生产流水线操作缓慢,从而效率低下。在流水作业过程中,工作人员在一条生产线上进行协同作业,工序中耗时最长的工序决定了整个作业的劳动生产率,做好生产线平衡很重要。

2 路径设计

第一步是明确物资的采购周期标准。通过梳理简化物资采购流程,建立标准化物资采购周期问题,提出明确权责划分,规范工作流程,采用全过程管理。提升质量监督信息收集能力,并通过强化内部计划管理和合同管理工作,加强目标管理,实现提升到货及时率的目标;第二步是优化物资供应商的管理策略。按照重要性、专业性、市场竞争程度或安全紧密相关度等维度综合考虑,分类管理物资,形成物资分类标准以及相应的供应管理策略;第三步是制定物资的目标库存标准。库存就是对不可预期、采购计划不准确、采购不及时等情况的一种补充,安全库存标准是在考虑到应对主要偶然情况时,采取风险预防举措下形成的,补货库存标准是在考虑安全库存标准的基础上,考虑到采购周期等因素形成的;第四步是构建基于互联网的信息共享平台。畅通快速的信息共享平台,有助于保障信息的及时性、完整性、准确性和可追溯性;第五步是强化目标管理监督约束机制。强化主要环节的目标管理工作,提升主要环节的实施效率。

3 算法设计

现代电装作业效率提升路径算法设计主要遵循自适应机制,引入GA中的交叉和变异进化策略,采取随机交叉和变异操作,为避免算法在进化过程中过早收敛,对交叉概率X和变异概率R加入自适应机制,使其可以随平均适应度值的变化而动态调整。设其中F是当前一代的最大适应度值,H为当前一代的平均适应度值,K为待交叉的两项中较大的适应度值,q、w、e、r为常数。算法设计的计算公式如下:

根据自适应算法可以计算出路径设计,对于路径的实现有着重要意义,可以增大算法运行的速度,进而提升工作的效率。

4 实验分析

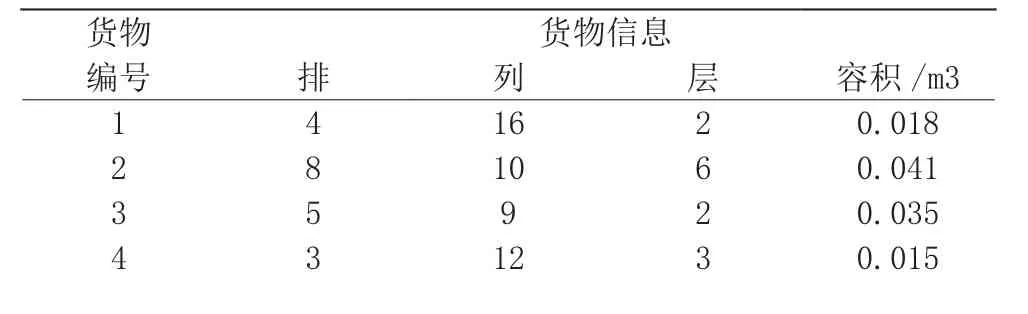

为验证现代电装作业效率提升路径规划问题的有效性,以某配送中心的SWK仓库为例,已知该仓库的相关参数:单元货位尺寸为长L=2.3 m,宽W=0.9 m,高H=1.5m;每排货架7层、10列;巷道宽度K=1.3m,拣选叉车的参数如下:最大行驶速度V=2. 6 m/s;最大提升速度M=0. 3 m/s;加/减速度A=1.0m/s2;拣选箱额定容量P=3 m3;单位货物的取货/卸货时间S=5s。以上数据来源于系统中某次拣选作业任务清单,该任务清单包含有20个待拣货物,不使用提升路径设计及自适应算法时,前10个待拣货物的存储相关数据信息如表1所示。

表1 前10货物存储信息表

5 1 16 4 0.015 6 3 8 1 0.027 7 9 13 6 0.013 8 8 11 5 0.019 9 8 14 2 0.021 10 2 17 3 0.034

再取后10个待拣货物使用提升路径设计及自适应算法,运行一段时间过后,相关信息数据如表2所示。

表2 后10货物存储信息表

由表1、表2可知,在不使用提升路径设计及自适应算法时,排、列、层均有不同程度的增大,尤其是容积,会与排、列、层呈反比例,前几个数据变大,容积则一直在变小。在使用提升路径设计及自适应算法时,排、列、层变大之后,容积也有着不同程度的增大。而且在同种条件下,使用了提升路径设计与自适应算法之后,容积都有了明显的增加,可见使用路径之后可以加快现代电装作业的进程。

5 结束语

在现代电装作业中,精益生产可以极大降低低劣品质、库存、闲置时间等现象的发生,既排除了企业对于资源的各种浪费,削减了对于产品价值无用的工作。通过现代电装作业中的具体问题的查找及汇总,分析出精益生产管理工作推行过程中仍存在的问题,实现现代电装作业效率提升的路径设计,并就此提出算法设计。实验分析结果表明,采用提升路径设计与自适应算法的容积明显增加,能够加快现代电装作业的进程。现代电装作业应该持续不断地改善,真正实现精益作业、提高效率的目标。