高性能微合金化热冲压成形模具用钢服役性能的影响

郑朝辉,周彦君,蔡振雷,马鸣图,冯 毅,蔡志辉

(1.河钢集团石钢公司,石家庄 050031;2.东北大学 材料科学与工程学院,沈阳 110819;3.中国汽车工程研究院股份有限公司,重庆 401122;4.太原科技大学 机械工程学院,太原 030024)

热成形技术通过简单合金成分设计,将高温成形与淬火强化相结合,能获得1 500 MPa强度级别零部件,完美解决超高强度与良好成形性之间的矛盾,已成为当前国内外各大汽车厂商实现车型轻量化的主要途径之一[1-6].热成形技术发展和热成形零件品质提升均离不开高端热成形装备的研发,其中就包括热成形专用热作模具装备.机械装备关键零件一般处于重载、冲击、疲劳、复杂应力等严酷工况下,除强度外,对零件的韧性要求也很高,而韧性不足将诱发一系列零件服役性能缺陷问题[7-9].

热成形专用热作模具在服役过程中将承受零件带来的接触磨损及热影响,为满足大批量热成形工业零件的制造需求,要求模具用钢具有优异的耐高温疲劳性能和稳定导热率,二者也是当前国内此类钢种普遍存在的共性性能缺陷.目前热冲压模具寿命一般在15万~30万次,主要使用材料为H13模具钢.目前热冲压成形模具用钢的寿命短,依赖进口是主要的技术瓶颈.瑞典Uddeholm Tooling开发的DIEVAR模具钢、瑞典ASSAB开发的 QRO-90铬-钼-钒热作合金工具钢、西班牙Rovalma开发的HTCS热成形模具钢都具有比H13模具钢更长的寿命,可以达到60万次,但进口模具钢的价格很高,国内热成形行业迫切需要国产化的高耐磨、高耐高温疲劳的优质专用模具钢.

微合金钢是高性能工业用钢的重要发展方向[10-11].本文面向当前国内高性能热作模具钢长寿命和急切代替进口的迫切需求,致力于Nb-V复合微合金化热成形专用模具钢开发及其应用研究.通过V,Nb 等的添加实现复合微合金化,提高模具钢的抗磨损性能、热物性能、抗热疲劳性能,从而实现高性能、长寿命的新型复合微合金化热成形模具钢的开发.在此基础上,通过多种表征手段,综合分析了微合金化对热成形专用模具钢服役性能提升的微观机理.

1 模具钢的制备及性能测试

1.1 材料成分和制备

新设计微合金模具钢和H13模具钢的化学成分如表1所示,并在生产线上对其进行了试制.为保证冶金质量,冶金工艺流程为电弧炉粗炼→LF炉外精炼→RH真空脱气→浇铸→电渣重熔→二次浇铸→钢锭组织均化热处理→锻造→正火热处理→快速水冷.

表1 实验模具钢实测化学成分(质量分数) Table 1 Actual chemical composition of tested steel plate(mass fraction) %

1.2 试验方法

(1)调质热处理.将试验钢在SX2-8-10电阻加热炉中1 000 ℃保温45 min后油淬,再经过580 ℃和600 ℃的回火处理90 min,样品尺寸为Φ20 mm×10 mm.

(2)拉伸试验在CMT5305型万能材料拉伸试验机上完成,试验过程参考国标《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)执行,试验温度为±25 ℃,拉伸速率为1 mm/min;冲击性能试验参照国标《金属材料 夏比摆锤冲击试验方法》(GB/T 229—2020)执行,在德国Wolfter公司数字化冲击试验机上完成.

(3)金相观察.将抛光后的试样经4%硝酸酒精腐蚀后,采用DMI3000M型金相显微镜进行观察,观察过程根据国标《金属显微组织检验方法》(GB/T 13298—2015)的要求执行;热处理组织的相关高倍分析试验在JEOL JSM-7800F扫描电镜、Philips TECNAI 20 透射电子显微镜等设备上完成.

(4)针对模具钢的磨损性能试验测评,在美国NANOVEA公司 T100型多功能摩擦磨损试验机上完成;针对模具钢的热疲劳性能测评,在LRP-1200型金属热疲劳性能试验机上完成.

2 试验结果与讨论

2.1 力学性能

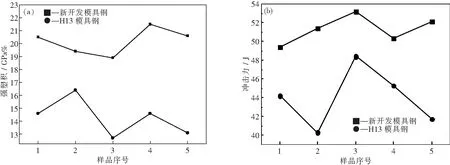

为对新设计试验钢进行综合服役性能的测评,将其与目前国内某热成形零件厂家应用的H13热作模具钢(调质态力学性能与本文新开发模具钢相当)进行了对比.图1为两种模具钢各取30件样品,通过检测获得的强塑积、冲击功等韧性指标统计性分布,从中可以看出:新开发模具钢的强塑积、冲击功等韧性指标的分布区间更窄,即性能更加稳定.

图1 新开发模具钢与H13模具钢的韧性指标统计性对比Fig.1 Statistical comparison of toughness index between newly developed and H13 die steel(a)—强塑积;(b)—冲击功.

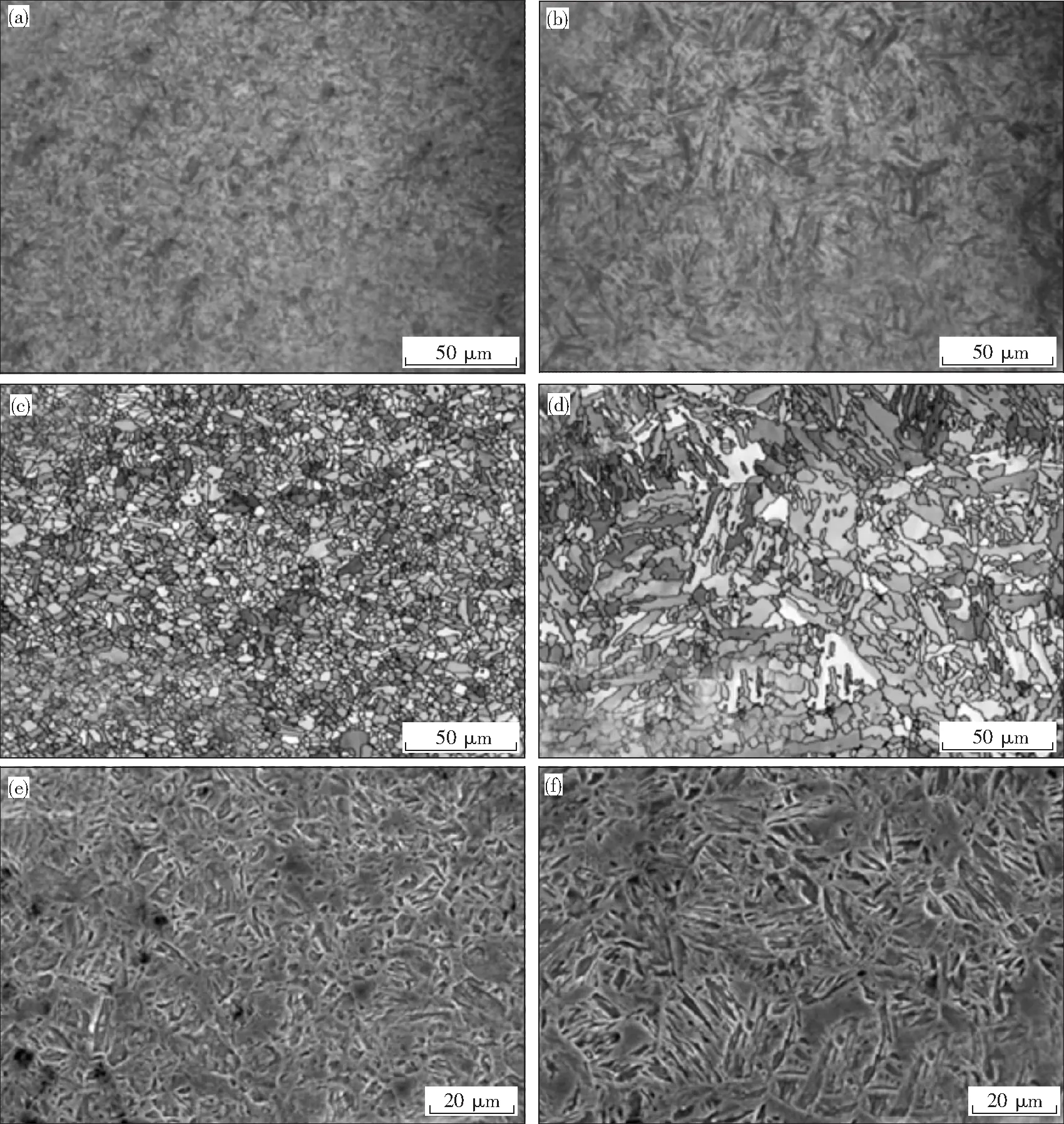

如图2(a) (b),对比了两种钢经1 000 ℃处理后的原奥氏体晶粒形貌.从图中可以看出,新开发钢材的奥氏体晶粒尺寸更小,且更加均匀,因此导致淬火马氏体组织(图3)乃至回火索氏体组织(图4)得到了充分的细化和均化,实现了韧性的提升.

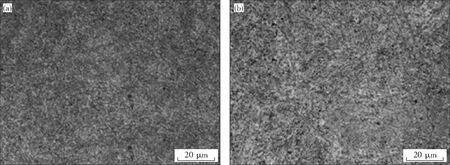

图5为新开发模具钢的拉伸、冲击断口的形貌特征.新开发模具钢不论是拉伸或冲击断口,其韧窝特征更加显著,且韧窝尺寸细小,进一步体现了其韧性优势.

图2 新开发模具钢与H13模具钢的原奥氏体晶粒组织对比Fig. 2 Comparison of original austenite grain structure between newly developed and H13 die steel(a)—新钢种;(b)—H13模具钢.

图6~7进一步展示了新开发模具钢在不同热处理状态下Nb和V的析出特性,以及Nb和V对模具钢服役性能的影响机制.首先,如图6所示,采用热力学软件计算了Nb和V两大元素的析出比例随温度变化的规律.从图6(a)中可以看出,在常温状态下,Nb的析出比已经接近100%,即已处于近全析出状态,这些Nb的碳化物大多沿原奥氏体晶界析出,可有效阻止高温奥氏体粗化,从而起到了细化最终组织、增强韧性的良好作用[12-17].图7(a)即为淬火状态下新开发的模具钢基体中沿原奥氏体晶界析出的Nb的碳化物示例.此外,热力学计算结果如图6(b) (c)所示,随着温度降低至室温,新开发模具钢中V始终处于析出状态,且在580~600 ℃的温度范围内正好对应其“黄金”析出区间[18].图6(c)中,Ms代表马氏体转变温度,F代表铁素体,P代表珠光体,B代表贝氏体.

图3 新开发模具钢与H13模具钢的淬火马氏体组织对比Fig.3 Comparison of quenched Martensite structure between newly developed and H13 die steel(a)—新钢种金相;(b)—H13模具钢金相;(c)—新钢种EBSD;(d)—H13模具钢EBSD;(e)—新钢种SEM;(f)—H13模具钢SEM.

图4 新开发模具钢与H13模具钢的回火索氏体组织对比Fig.4 Comparison of newly developed and H13 die steel tempered Soxhite structure(a)—新钢种;(b)—H13模具钢.

图5 新开发模具钢的拉伸、冲击断口形貌Fig.5 Tensile and impact fracture morphology of newly developed die steel(a)—拉伸;(b)—冲击.

图6 新开发模具钢中Nb和V析出比随温度的变化规律Fig.6 Variation rule of Nb and V precipitation ratio with temperature in newly developed die steel(a)—淬火态新钢种Nb的碳化物析出比;(b)—回火态新钢种V的碳化物析出比;(c)—热力学计算V的析出过程.

如图7 (b) (c)所示,在最终回火基体中也发现了大量晶内析出的V的碳化物,这些析出物的尺寸经统计基本在2~25 nm.这个尺寸范围的碳化物粒子一般可对钢材形变过程中的运动位错起到一定的阻碍作用[19-22],从而消耗外部输入的应变能,最终可进一步起到有效增强模具钢基体韧性的作用.此外,V还可有效降低工模具钢的过热敏感性,同时增加回火稳定性、耐磨性,从而进一步延长工模具钢的使用寿命.

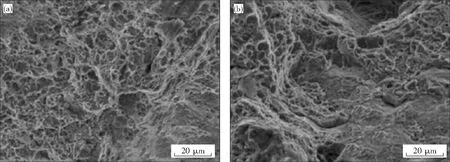

2.2 服役性能

本节测评了新开发Nb-V微合金模具钢的关键服役性能指标,具体为高温热疲劳性能、耐磨性能.图8为新开发钢种与传统H13模具钢的试验结果对比示例,结果表明:在相同试验工况下,新开发钢种的热疲劳性能显然更为优异.这是由于Nb的添加对基体中沿晶界析出的碳化物在高温下的粗化起到了阻碍作用,且使高温循环状态下基体中的位错密度的降低放缓,对热裂纹的扩展也起到了阻碍作用[17,23],从而提高了钢材的热疲劳抗力.

图7 新钢种中Nb和V的析出物示例Fig.7 Examples of Nb and V precipitates in newly developed die steel(a)—Nb的碳化物粒子(淬火态);(b)—V的碳化物粒子(回火态);(c)—基体中碳化物粒子尺寸分布.

图8 两种模具钢热疲劳性能对比Fig.8 Comparison of thermal fatigue performance of two die steels(a)—新钢种600 ℃;(b)—H13模具钢600 ℃.

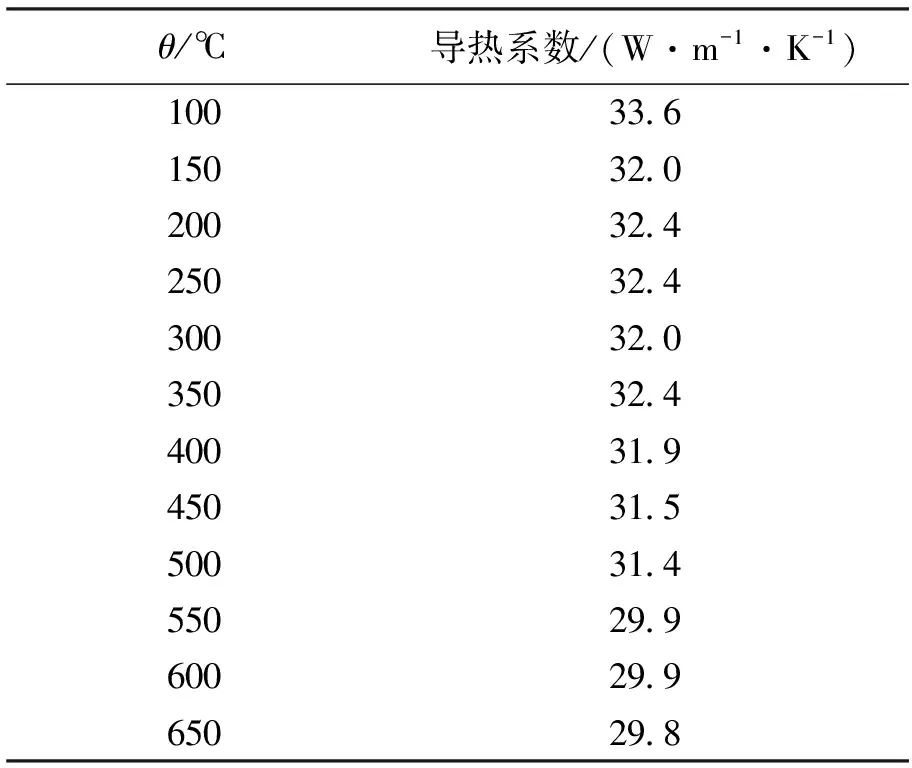

在相同的测试工况下,新开发钢种的磨损量更低,如表2所示, Nb-V微合金化的模具钢组织更加细小且均匀,Nb和V的细小碳化物粒子可作为硬质点,均可提升钢表面耐磨性[24].新开发钢种的导热系数随温度上升而缓慢降低,如表3所示, Nb-V微合金化导致晶粒组织温度稳定性强,使钢种的热膨胀系数稳定,进而提升了钢材导热性能的稳定性.

表2 新开发钢种和H13模具钢耐磨性能对比Table 2 Comparison of wear resistance of newly developed steel and H13 die steels

表3 新开发钢种的导热性能稳定性试验结果Table 3 Test results of thermal conductivity stability of newly developed steel

综上所述,新开发钢种具有更为优异的抗热疲劳性能、耐磨性能、热物性能,目前已经实现了量化生产,并在国内初步实现了批量应用.根据钢种应用厂家测算,用新开发的钢种替换原H13模具钢后,热成形模具寿命提升至50万~60万次,大大降低了热成形模具成本,同时有利于提高热成形产品质量,取得了较好的应用成效.

3 结 论

(1)基于微合金化及合理的调质工艺匹配,新开发模具钢屈服强度≥1 400 MPa、抗拉强度≥1 700 MPa、延伸率≥11%、强塑积≥20 GPa%、冲击功≥50 J,强塑性水平优异.

(2)在常温状态下,Nb的析出比已经接近100%,即已处于近全析出状态,这些Nb的碳化物大多沿原奥氏体晶界析出,可有效阻止高温奥氏体粗化,从而起到细化最终组织、增强韧性的良好作用.此外,在580~600 ℃回火温度范围内正好对应V的“黄金”析出区间,在回火基体中发现了大量晶内析出的V的碳化物,这些析出物的尺寸经统计基本在2~25 nm,这个尺寸范围的碳化物粒子可对钢材形变过程中的运动位错起到一定的阻碍作用,从而消耗外部输入的应变能,最终可进一步起到有效增强模具钢基体韧性的作用.

(3)Nb-V复合微合金化还有效提高了模具钢的服役性能.Nb的添加提高了钢材热疲劳抗力,其根本原因是Nb对基体中沿晶界析出的碳化物在高温下的粗化起到了阻碍作用,且使高温循环状态下基体中的位错密度的降低放缓,对热裂纹的扩展也起到了阻碍作用.由于Nb-V微合金化的模具钢组织更加细小且均匀,Nb和V的细小碳化物粒子还可作为硬质点,提升钢表面耐磨性.此外,Nb-V微合金化导致晶粒组织温度稳定性强,使钢种的热膨胀系数稳定,还有效提升了钢材导热性能的稳定性.