某轨道交通车辆铝合金车头设计研究

敬敏

(上海轨道交通设备发展有限公司,上海 200245)

1 设计背景

轨道交通已经成为各大城市缓解交通压力举措的首选,轨道交通作为一种高效、节能、环保的交通工具,备受各大城市的青睐,其运行速度也在逐步提高。很多城市将轨道车辆的外形设计作为自己的城市名片,因此流线型车头成为轨道车辆的首选,随着车辆运行速度的不断提高,流线型车头的气动性能明显优于钝体型车。车头结构主要包含车头外罩和车头骨架,作为车辆的控制中心,若发生事故,车头结构将受到冲击载荷,车头结构会发生变形,但依据设计标准需满足对司机人身安全起到有效的保护作用,同时车头结构需满足司机室其他设备部件的安装需求。当车头结构满足强度和刚度等性能指标时,通常会综合考虑材料、结构与强度、刚度等性能参数之间的关系,以轻量化为目标对车头结构进行优化设计。国内的车头外罩大量采用复合材料或者金属材料,复合材料是由2种或2种以上的异质、异性、异形的材料复合而成,包含增强体和基体2种组分,目前多数车头外罩采用的是玻璃纤维增强树脂材料,主要采用手工糊制或真空成型2种方法,可实现车头外罩降低成本等。金属材料主要包括铝合金以及不锈钢,采用焊接工艺拼接而成,不锈钢车头主要用在车头曲面造型简单的车辆上,铝合金车头主要用在车头曲面造型复杂的车辆上。

2 铝合金车头结构设计

铝合金车头作为车体重要组成部位,需满足BS EN 12663-1:2010《铁路应用-铁道车辆的车体结构要求-第1 部分:机车和客车(及货车的替换法)》标准的强度要求,还为司机室前挡风玻璃和内部装饰件、司机室门系统、司机室电气设备部件及电缆等提供安装接口。

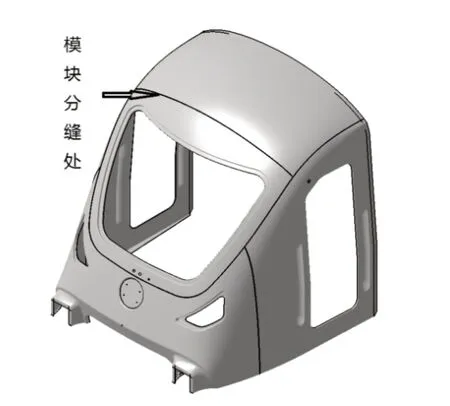

2.1 车头外罩设计

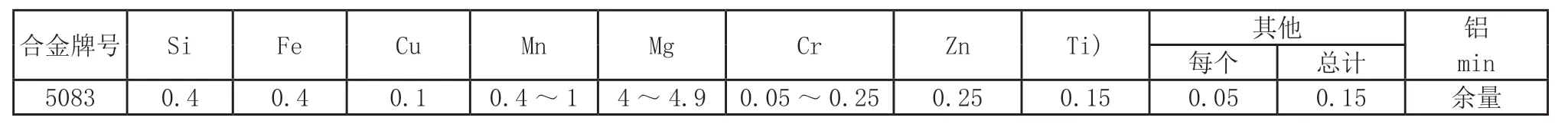

车头外罩作为整辆车最具代表性的部分,车头造型要求具备优良的流线型以及美观性,因此车头外罩外形曲面造型较为复杂,本次设计采用CATIA软件进行曲面造型设计和工程实体化设计。车头外罩采用满足BS EN 573-3:2019《铝和铝合金-化学成分和锻制产品的形状-第3部分:化学成分》标准的5083系列铝质材料,此种系列材料化学成分见表1,其机械性能满足BS EN 485-2标准的要求,热处理按BS EN 515标准中H111物理状态(回火级别)的要求进行。车头外罩均采用4mm厚度的5083-H111铝质板材,其相关性能参数见表2。5083系列铝材被广泛应用在铝合金轨道车辆的头罩和墙板等结构设计中。车头外罩设计受曲面成型模具当量尺寸的限制,车头外罩划分为5个设计模块,整体结构如图1所示。5个模块全部采用国内先进的轨道交通用超塑热成形技术制造成曲面模块。据相关研究表明,超塑成形工艺可以显著提高材料变形能力,降低成形压力,实现复杂形状零件的成形,使用超塑成形工艺可以制造出轻质、高强、外形美观、绿色环保的轨道交通用铝合金构件。通过对5083系列铝材的微观组织进行观测和检测,以及材料在超塑成形后的微观组织变化等,当温度控制在460~480℃,保压气压在1.6~2.0MPa,最有利于5083系列铝材的超塑成形。

图1 车头外罩整体结构

表1 5083系列铝合金材质化学成分(%)

表2 5083铝合金材质主要机械性能

再利用工装设备将五模块拼焊成整个车头外罩,焊接形式采用有反向背板的V形接头对接焊缝,所有焊接要求满足EN 15085:2007《铁路应用-铁道车辆及部件的焊接》标准。

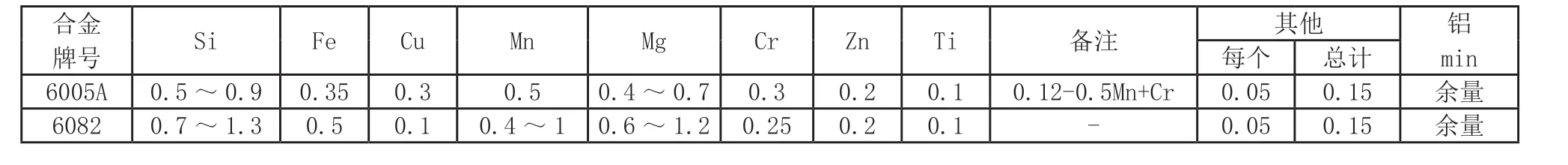

2.2 车头骨架设计

车头骨架作为车头结构的承载部位,其设计强度需满足BS EN 12663-1标准的要求。车头骨架的主体承载结构采用满足BS EN 573-3标准的6005A系列和6082系列铝材,此两种系列材料化学成分见表3,其机械性能均满足BS EN 1999-1-1标准中T6物理状态(回火级别)的要求,相关的具体参数见表4,6005A系列和6082系列铝材被广泛应用在铝合金轨道车辆的底架、侧墙、车顶和车头骨架等结构设计中。同时车头骨架需要为司机室其他部件提供安装接口要求,以焊接小件的形式体现,焊接小件采用5083系列铝材。

表3 6005A系列和6082系列铝合金材质化学成分(%)

表4 6005A系列和6082系列铝合金材质主要机械性能

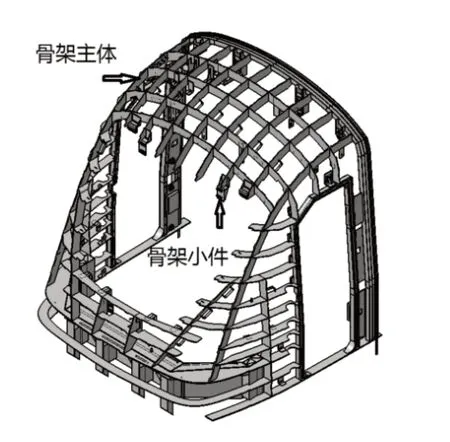

车头骨架采用4~10mm厚度的6005A系列空心型材和6082系列铝板拼焊而成,骨架小件采用3~6mm厚度的5083系列铝板,车头骨架的整体结构如图2所示。骨架焊接形式采用角焊缝、双角焊缝和V形接头对接焊缝,同时所有的焊接要求满足EN 15085标准。

图2 车头骨架整体结构

2.3 铝合金车头与车体装配设计

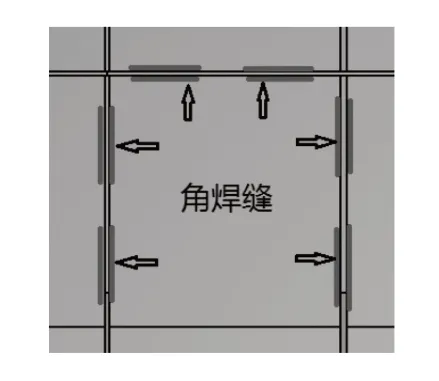

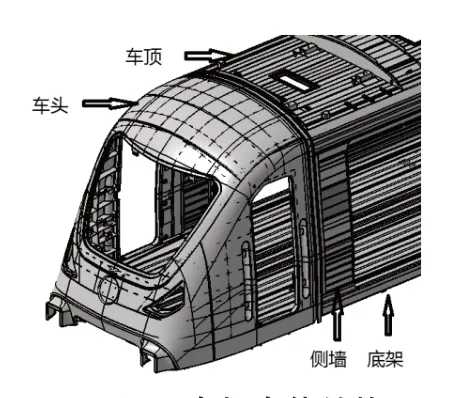

铝合金车头作为车体组成的一部分,最终通过焊接方式与底架、侧墙、车顶结构合成为整个车体结构。铝合金车头的外罩与骨架采用“井”字形排列的段焊角焊缝焊接形式,如图3所示。铝合金车头与车体底架、车顶及侧墙各部位采用与车头骨架相同焊接形式,焊接完成后的车体结构如图4所示。

图3 车头外罩与骨架焊接示意

图4 车辆车体结构

3 铝合金车头静强度计算

3.1 静强度计算条件

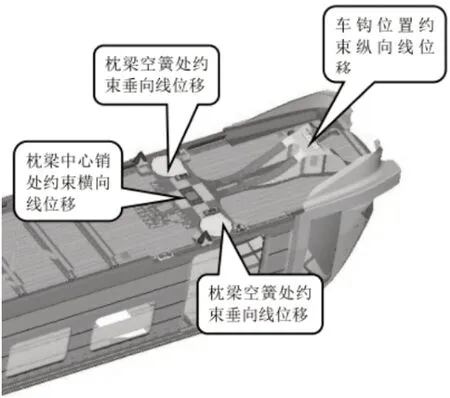

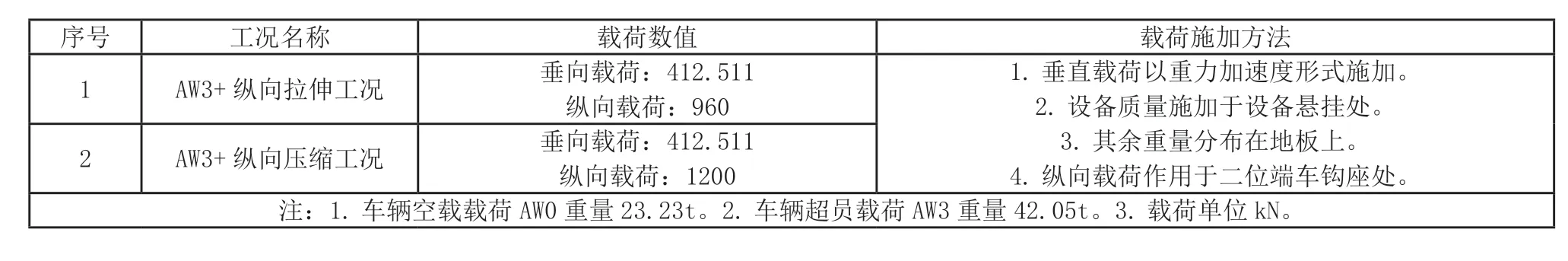

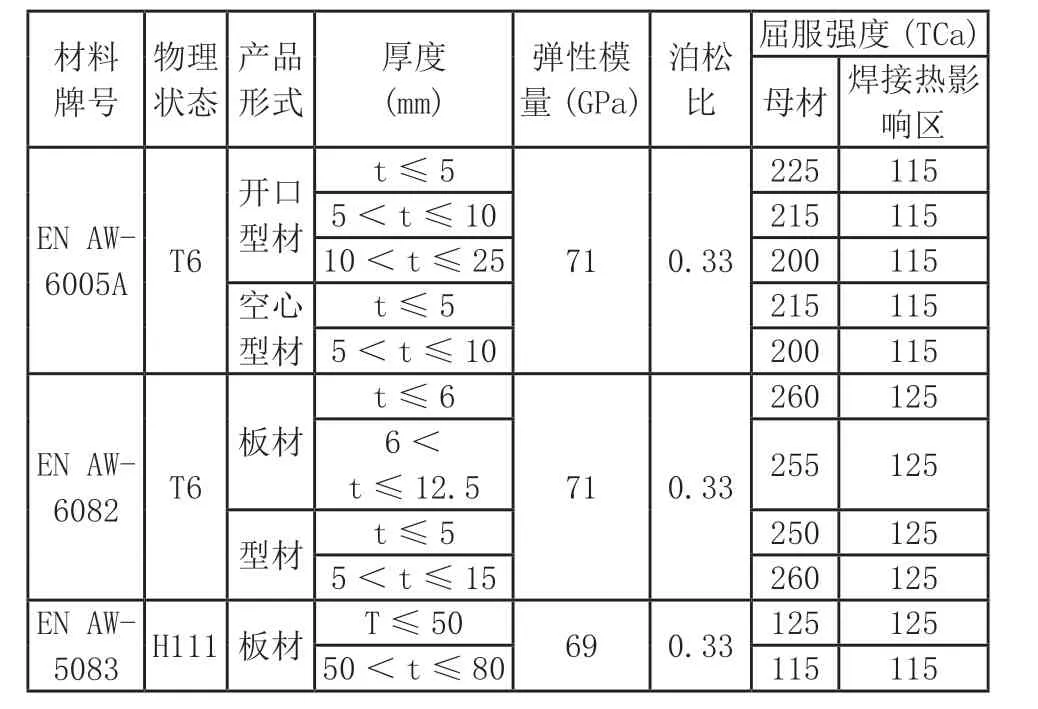

根据整个车体的三维实体模型,利用ANSYS软件,基于BS EN 12663-1标准,对整个车体进行了静强度计算,本文仅针对车头部分的静强度计算结果进行分析。根据计算要求,主要的载荷工况见表5,边界条件如图5所示。要求在所有计算工况作用下,车头各部件的应力均不得大于部件所用材料的许用应力,部件材料参数见表6。

图5 边界条件

表5 主要载荷工况

表6 车头部件材料性能参数

3.2 静强度计算结果

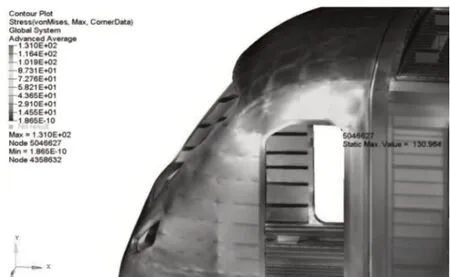

各计算工况作用下,车头的应力云图如图6和图7所示(图中应力单位为MPa),车头的最大应力情况如下:

图6 工况1应力云图

图7 工况2应力云图

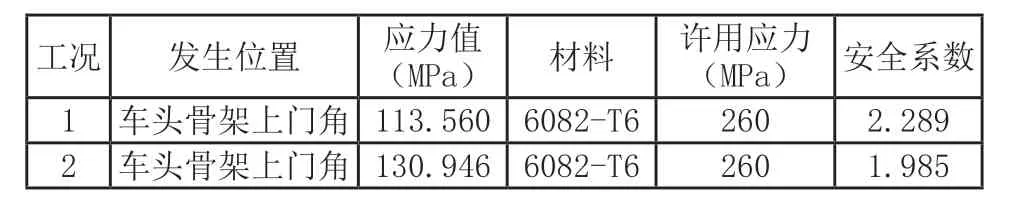

计算工况1:最大应为113.560MPa,发生在车头骨架上门角处。

计算工况2:最大应为130.946MPa,发生在车头骨架上门角处。

根据有限元分析计算,在静强度的计算工况作用下,车头结算结果详见表7,表中安全系数为许用应力与计算应力的比值。由表7可知,车头部件的安全系数均大于1.0,静强度满足标准要求。

表7 车头计算结果汇总

4 结语

根据结构设计和有限元分析结论,本车头设计完全满足轨道车辆的设计要求,为驾驶员提供安全的驾驶空间。铝合金车头采用4mm厚度金属材料,相比于采用6~8mm厚度玻璃钢等非金属材料的车头,车头重量降低约5%,实现设计轻量化要求,且在后期比玻璃钢材料更易于回收处理。本铝合金车头设计可为后续平台项目的车头结构设计提供参考依据。