致密油藏水平井前置增能体积压裂高效开发技术研究及应用

——以延长油田FL121平2井为例

尹 虎,董满仓,李 旭,王 全,李 乐,牛嘉伟

(1.延长油田股份有限公司富县采油厂,陕西延安 727500;2.中国石油大学(华东) 非常规油气开发教育部重点实验室,山东青岛 266000)

延长油田位于鄂尔多斯盆地,南部油区长7、长8油藏主要以致密油为主[1-2],储层致密,非均质性强,常规开发难度大,采收率较低,成为制约油田高质量发展的开发瓶颈[3-4]。近年来,通过水平井体积压裂的开发模式,增加了单井泄油面积,产量明显提高,取得了较好的开发效果[5-7]。水平井采用体积压裂工艺后,初期产量高,开采方式为衰竭式开发,随着油层能量衰减,井底流压下降,导致单井供液不足,稳产时间较短[8-10]。通过调研,致密油层通过体积压裂改造后,渗吸置换作用受距离制约,只有基质表层的剩余油可以通过渗吸置换进入裂缝系统,基质剩余油动用程度低,导致开发中后期在液量降低的情况下含水率上升[11-12]。本文提出了前置增能体积压裂高效开发技术,通过大液量、低砂比的前置液泵注模式,增加了清洁压裂液的入地液量,提高了改造区地层压力,强化渗吸置换作用的同时实现了储层的蓄能增能[13-14]。通过模拟实验对前置增能体积压裂的增渗规律进行了研究,优化压裂泵注程序,实施了FL121平2井的前置增能体积压裂先导性试验。

1 前置增能体积压裂机理

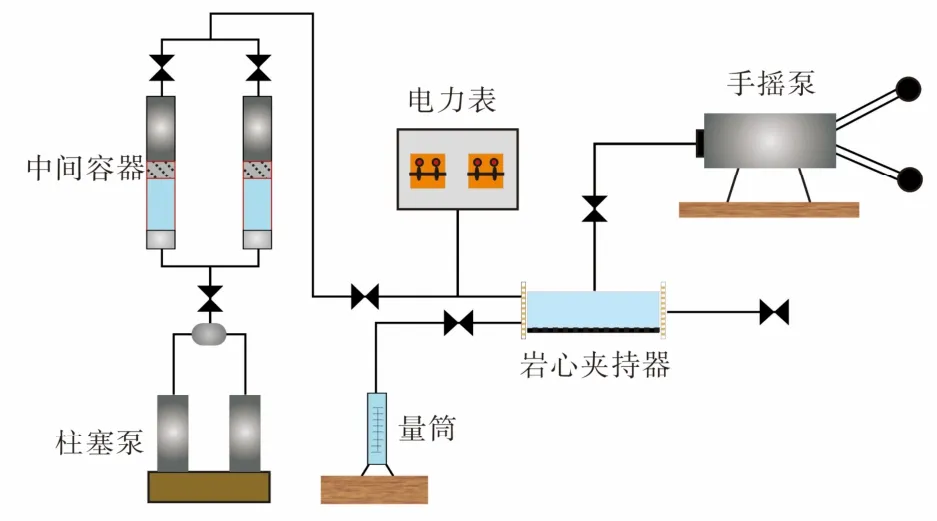

水平井体积压裂前置液主要起破裂地层和人工造缝作用,为后续高砂比携砂建立几何空间,同时,前置液主要采用滑溜水,属于清洁压裂液,对储层伤害较小,大液量前置液有利于提高造缝密度[15-16],增加改造区地层压力,强化渗吸置换作用。本实验对研究区长8天然岩心进行人工造缝处理,来模拟裂缝对岩心动态渗吸的影响[17-18],实验用模拟水按照NaCl∶CaCl2∶MgCl2·6H2O=5.0∶0.4∶0.2进行配比,总矿化度为35 000 mg/L;实验用模拟油取自延长油田富县采油厂,密度为0.784 g/cm3,黏度为6.97 mPa·s;实验设备为自制渗吸-驱替模拟装置(图1)。

图1 岩心渗吸-驱替装置

具体实验步骤如下:

①钻取岩心,用苯与乙醇3∶1进行清洗岩心,清洗5 d后,取出烘干备用;

②对烘干的岩心进行渗透率、孔隙度的测定,对于致密岩心测量渗透率时用皂膜流量计测量流量,孔、渗的具体测量方法见国家标准SY/T5336-2006;

③将测量孔渗后的岩心,称取质量为 0m,称量后放入真空瓶中进行抽真空饱和地层水12 h,饱和完成后称其质量为 1m;

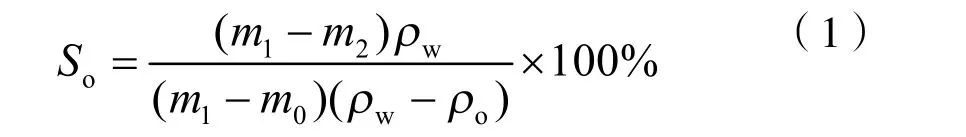

④将饱和好地层水的岩心,放入到岩心夹持器中,以0.02 mL/min的流量向岩心注入模拟油,进行油驱水饱和油,直至采出液不含水,停泵后,老化12 h以上,称量岩心质量 2m,并计算其含油饱和度:

式中:So为含油饱和度,%;1m为饱和地层水岩心质量,g;2m为饱和油岩心质量,g;0m为原始岩心质量,g;wρ为地层水密度,g/cm3;oρ为原油密度,g/cm3。

⑤用造缝仪进行造缝,造缝后称量其质量为 3m,并计算出饱和油体积Vo1:

式中:Vo1为饱和油体积,cm3;3m为造缝后岩心质量,g。

⑥对上述准备好的含束缚水的饱和油岩心进行模拟水驱替实验(驱替实验采用定流速驱替,驱替速度为0.8 mL/min)。

实验岩心参数见表1:

表1 裂缝性岩心动态渗吸实验参数

实验结果见图2、图3:通过图2与图3可以得出,实验结束时,裂缝性岩心渗吸采出程度是无裂缝岩心渗吸采出程度的1.56倍;实验进行的前500 min,裂缝性岩心采出速度明显高于无裂缝岩心采出速度。说明在致密油藏开发中,提高前置液用量,不仅可以提高造缝密度,还有助于提高采出程度。

图2 L86井动态渗吸采出程度与时间关系曲线

图3 L86井动态渗吸采出速度与时间的关系曲线

2 水平井压裂泵注程序优化

FL121平2井采用五点法井网部署,开发层系为长8致密油层,水平段长810 m,设计压裂11段。该井采用泵送桥塞体积压裂工艺,根据前期实验研究成果及模拟分析,单段平均入地液量910.0 m3;其中,前置液(滑溜水)用量684.0 m3,较优化前提高了2.35倍,前置段塞次数增加了2.50倍,前置石英砂(40~70目)用量占比提高了5倍(表2),增强了造缝密度与扩缝能力,同时有利于油水渗吸置换和蓄能增能作用。在压裂结束后,返排过程中,蓄能压力有助于驱替破胶后的压裂液,降低储层的二次污染[19-21]。单段泵注程序主要包含前置液、携砂液和顶替液三大流程,以第一段压裂施工曲线为例(图4),本段施工排量12.0 m3/min,砂量60.0 m3;前置液加砂量30.0 m3,平均砂浓度71.2 kg/m3;携砂液加砂量30.0 m3,平均砂浓度213.6 kg/m3。施工过程中设计6处段塞,其中前置液5处,携砂液1处,第一次加砂时施工压力38 MPa,打段塞后,第二次加砂时施工压力32 MPa,下降了6 MPa,避免了前期加砂出现砂堵问题,同时也保障了后续施工压力在28 MPa左右,顺利施工。

表2 单段设计参数优化对比

图4 FL121平2井第一段压裂施工曲线

3 现场应用效果评价

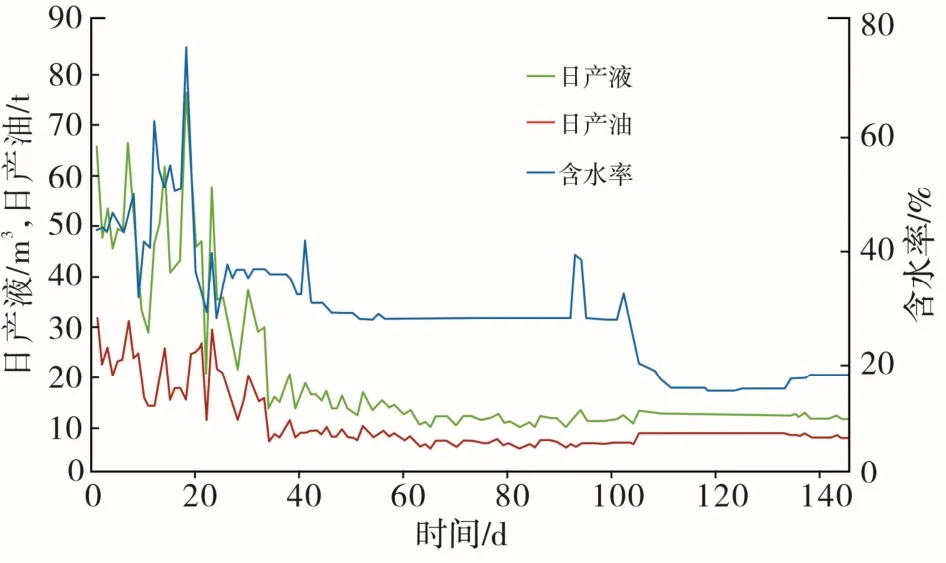

FL121平2井采用体积压裂改造后,钻磨桥塞至第7段时,返排液中出现油花,磨塞结束后,正式抽汲第2天开始见油,抽汲5 d后产量达到顶峰,日产液180.0 m3,日产油110.0 m3,含水38.9%(图5)。由于压力高、液量大,开始控制放喷,考虑到安全环保风险,安装成井试采。

图5 FL121平2井生产曲线

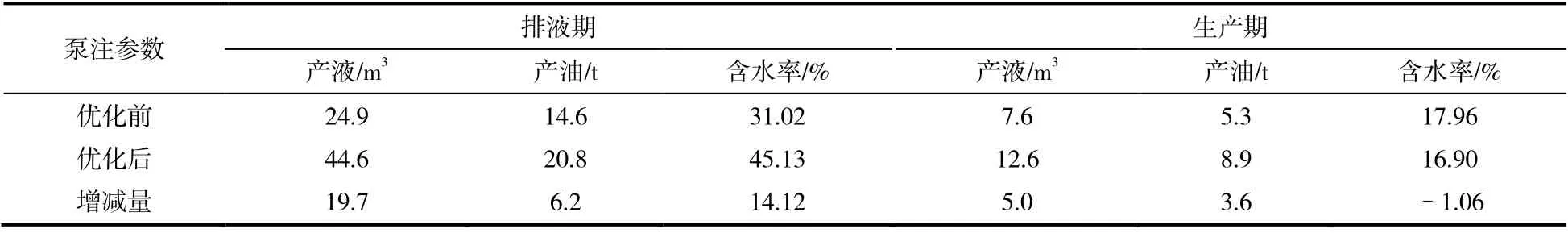

根据FL121平2井产量数据对比优化前平均产量得出:排液生产期间,优化后日产液增加19.7 m3,日产油增加6.2 t,含水率受前置液影响增加了14.12%;正常生产期间,优化后日产液增加5.0 m3,日产油增加3.6 t,含水率基本持平(表3),采用前置增能体积压裂工艺可以提高水平井单井产量。

表3 优化前后产量对比

4 结论

延长油田南部裂缝性岩心渗吸采出程度是无裂缝岩心渗吸采出程度的1.56倍,充分造缝有利于提高水平井单井采收率;低砂比大液量前置液,不仅可以提高造缝密度与扩缝能力,同时有利于油水渗吸置换和蓄能增能作用;致密油藏采用水平井前置增能体积压裂工艺开发可以增强造缝能力,提高基质渗吸置换,增加单井产量。

——以双河油田Eh3Ⅳ5-11岩心为例