纳林河二号井煤矿智能化系统构建及关键技术探讨

孙进伟,郑 勇,徐 犇

(辽宁能源煤电产业股份有限公司,沈阳 110122)

在网络新技术与传统产业深度融合的新形势下,各产业正在发生重大变革。其中将智能技术纳入传统设备已成为解决能源供应、能源安全和工业安全等国家问题的重要手段[1-2]。煤炭开采需要面对极为复杂的作业环境,传统的煤炭开采方式面临着较大的潜在风险[3-4],影响了煤矿的安全生产,制约着生产效益的提高。智能技术与装备的应用对我国煤炭开采产业的发展具有重要意义[5-6]。为全面加快智能化工作面建设步伐,推动高产、高效煤炭开采,急需发展以实现无人化开采为目标的智能技术与装备,因此本文对智能化采煤技术在纳林河二号井煤矿的应用进行探讨。

1 工程概况

纳林河二号井田位于鄂尔多斯市乌审旗纳林河矿区南部,于2008年8月开始建设,井田南北长约17.8 km,东西宽约13.5 km,面积约180.67 km2。井田资源储量1 507.65 Mt,可采储量796.38 Mt,矿井设计生产能力800 万吨/a,日生产能力2.4 万吨/d,矿井服务年限71.1 a,开拓方式为立井开拓,项目总投资约60.75 亿元。

纳林河二号井3-1上102工作面位于纳林河西侧,地面标高在+1 149.5~+1 136.7 m之间,相对高差12.7 m。地表为风积半流动和半固定沙丘地貌,新月形沙丘,生长零星杨树,地表无建筑物。3-1上102工作面位于矿井一盘区,北临3-1巷煤辅助运输大巷,南临首采区边界,东临3-1上与3-1煤层分叉线,西临3-1上103工作面,两工作面均未开采。工作面煤层平均厚2.0 m,层位稳定,质地坚硬;煤层干燥抗压强度9.76 MPa,饱和抗压强度7.66 MPa;煤层坚固性系数小于1.0,属半坚硬岩石;软化系数小于0.75,属于易软化岩石,岩石质量中等,岩体中等完整,RQD值平均为68%。地质条件复杂,工作面槽波探测异常区达到了15个。根据工作面两顺槽掘进过程中的揭露情况,回风、胶运顺槽及切眼共揭露8条斜交正断层,落差0.5~3.6 m。另外,根据两顺槽揭露的地质构造情况发现,在工作面推进过程中,揭露隐伏构造的可能性较大,且对工作面顶板管理及煤质造成一定影响,为实现工作面智能化带来了困难。

智能化开采是不断发展和进步的,主要指通过环境的智能感知、设备的智能控制,在不需要人工直接干预的条件下,由设备独立完成回采的过程[7]。为实现3-1上102工作面智能化开采及智慧矿山建设,提出了以“远程一键式启停、自动开采、远程人工干预,无人值守”为目标的方案,以实现减人、提效的开采模式;同时,达到融合采煤机自动截割、液压支架及端头支架的自动移架、运输系统智能运行、远程视频监控、工作面远程集控的目的[8-10]。

2 智能化开采系统组成

2.1 顺槽控制中心与地面调度室

顺槽控制中心是井下开采智能工作面的核心部分。如图1所示,工作面所有数据通过数据传输平台,接入到顺槽控制中心。顺槽控制中心采用高效工控平台,具备数据显示、设备控制、数据分析和生产管理的功能。工控平台通过数据信息进行分析,对图像进行识别,采用预警报警机制,生成运行规划,依据所确定刮板运输机的实时位置曲线,制定采煤机路径规划以及液压支架自适应规划来实现智能化。顺槽控制中心定期生成设备运行状态的分析报告,采用关键指标的方式,来反映生产进度、分析故障原因、指导日常维修,将更换式维护转变成预防式服务。工作面数据信息经矿井环网上传到地面调度室,实现对综采设备、环境状态和人员状态的监测。地面调度室和顺槽控制中心采用相同工控平台,具备远程控制、智能控制和数据分析等功能。

2.2 液压支架及超前支架电液控制系统

电液控制系统在井下智能工作面中起到协调控制液压支架的作用,同时具有工作面数据传输平台的功能。常规的电液控系统往往使用CAN总线的控制方式,在此采用的电液控制系统以现如今最先进的以太网现场总线控制方式运行,通过传感器来确定液压支架的状态,如油缸行程、油缸压力以及支架高度,通过控制液压主阀来执行单架动作或成组动作。在智能工作面中,电液控制系统在工控平台的控制下可以在局部或全工作面范围内对液压支架等做进一步调整和修正,实现自适应控制。如图2所示,电液控制系统包含控制器、传感器、主阀和供电系统。系统布置情况主要由液压主阀、传感器和控制器相连。控制器之间通过电缆连接,组成电液控制系统。

图2 单控制器连接示意图Fig.2 Connection diagram of single controllers

2.3 采煤机控制与精确定位系统

采煤机控制系统是下智能工作面系统的另一重要组成部分,其中包含采煤机就地控制和工控平台控制。工控平台控制由采煤机路径规划、防碰撞、安全防护、环境联动等功能组成。采煤机数据传输可以通过采煤机自身的数据线进行传输,同时也可以通过工作面数据传输平台进行传输。如图3所示,采煤机上位机通过交换机和工控平台相连,与此同时采煤机的数据也通过工作面数据传输平台接入到工控平台,实现数据双向通讯。

图3 采煤机控制系统连接示意图Fig.3 Connection diagram of shearer control system

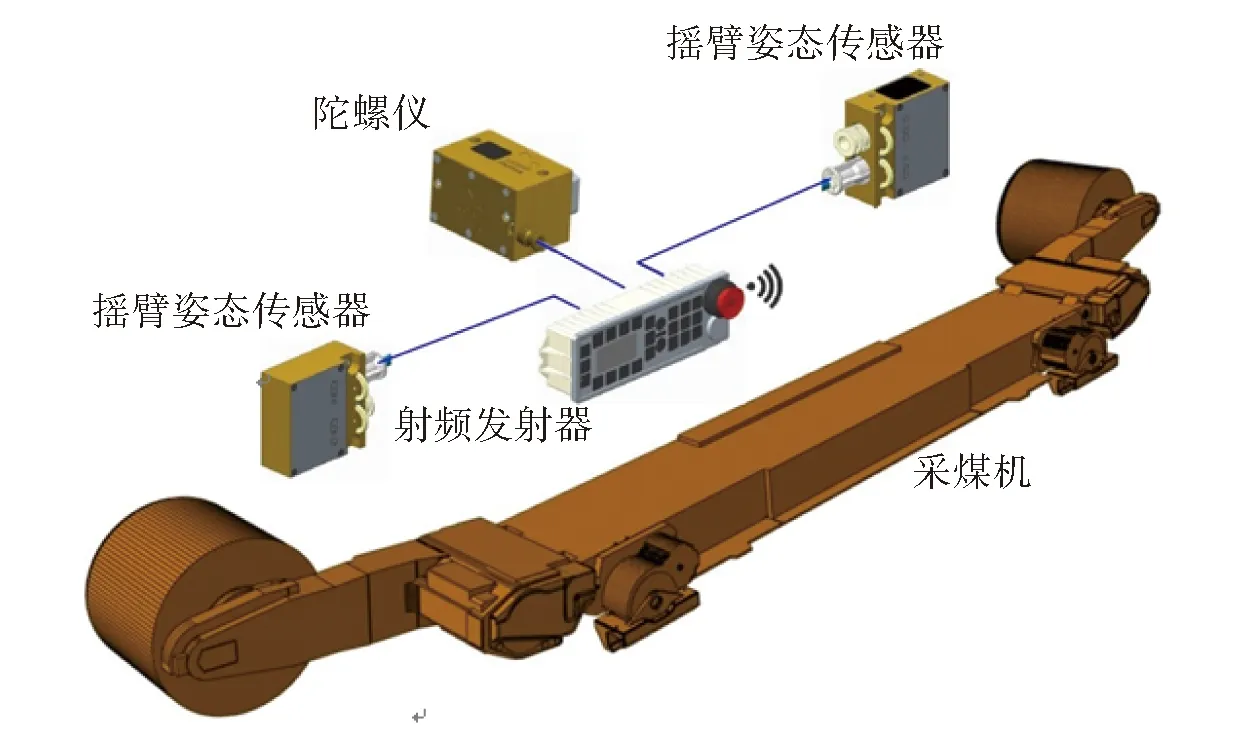

目前常用的采煤机记忆割煤方式无法适应工作面变化,只适用于顶底板没有变化的理想情况。在实际生产中,工控平台需要生成采煤机下6刀的路径规划,保证工作面的正确平稳推进。在液压支架控制器上输入工作面高度修正值或在槽控室上位机上输入工作面高度修正值,即可得到工作面对应的采割曲线。采煤机执行工控平台的路径规划功能。在综采工作面内,因无法确定地理基准点,所以工作面自动推进时,无法保证工作面平直,这是制约智能化工作面的一个重要因素。如图4所示,采用陀螺仪等技术,工控平台可以计算出刮板运输机的位置曲线。基于液压支架、采煤机和刮板运输机的实时位置,工控平台可以生成采煤机6次循环的路径规划。采煤机、刮板运输机和液压支架系统执行此路径规划,实现工作面平直控制和智能推进。

图4 惯性导航系统工作面布置图Fig.4 Layout of inertial navigation system of the working face

2.4 三机、顺槽皮带机、泵站控制系统

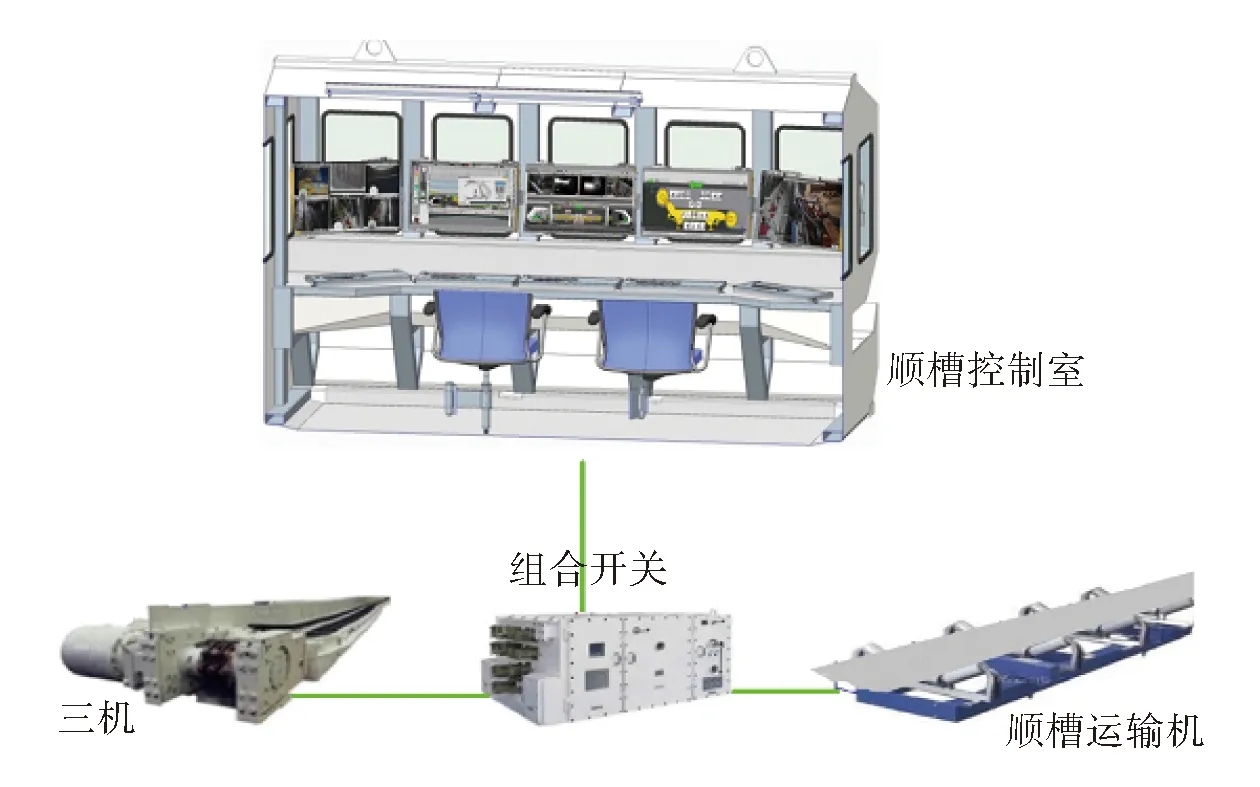

刮板运输机的平直是采煤工作面中实现“三直两平”的关键。如图5所示,基于三机的位置,通过工作面液压支架进行调整,实现刮板运输机和工作面液压支架的平直。通过分析安装在工作面端头的视频摄像头图像,工控平台可以对大块煤进行识别,对转载机进行保护。泵站控制作为智能工作面的组成部分,包含就地控制、逻辑控制和智能控制功能。

图5 三机/顺槽运输机控制布置图Fig.5 Control layout of three-machine/gateway conveyor

2.5 工作面视频系统

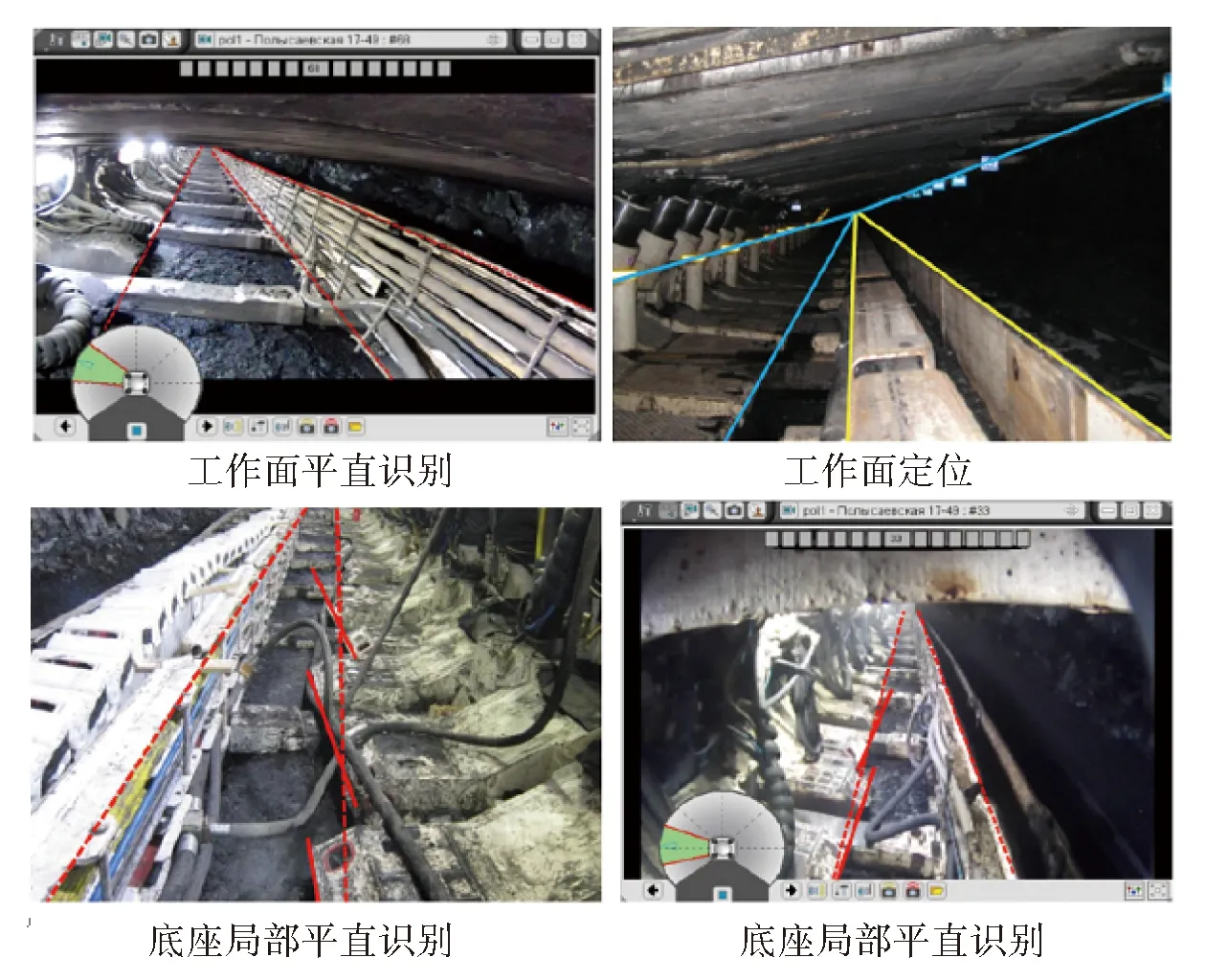

工作面视频系统由安装在工作面内的云台摄像头组成,通过数据传输平台将视频图像传输到工控平台。工控平台通过图像识别和图像比对,确认工作面内护帮板的位置、刮板运输机的位置、支架底座前端的位置、煤壁以及顶板的状态。基于分析结果,对采煤机和液压支架进行相应的调整,保证工作面平直,提高对煤壁和顶板的支撑质量,防止煤机和支架间的干涉。

通过对大块煤的构造识别,进一步保护转载机。视频系统也可以简单地作为操作人员眼睛的延伸。此外还可以通过视频摄像避免可能出现漏架的情况。如图6所示,按照工作面设计要求安装摄像头,通常每4架安装一台工作面摄像头,一般安装在支架顶梁处。对于大采高工作面,可以通过设计摄像头的安装方式,满足对顶板、底板观察的要求。视频摄像头由控制器供电和控制。安装在工作面端头的摄像头(超前支架、转载、破碎、顺槽皮带、泵站)经过节点交换机将视频图像传输到控制室。

图6 工作面摄像头连接示意图Fig.6 Connection diagram of cameras on the working face

3 智能化开采安全监控系统

3.1 工作面矿压、地质信息监测系统

工作面矿压监测系统作为智能化开采安全监控系统的组成部分。工控平台对来自工作面立柱压力数据,巷道超前支架立柱压力数据以及顺槽顶板位移传感器的数据进行分析,生成工作面矿压分布曲线以及液压支架支护规划。如图7所示,系统由工作面压力传感器、超前支架压力传感器、巷道压力位移测量元件等组成。通过地质雷达(Ground Penetrating Radar, GPR)的无线电波检测或其他技术,检测回采走向上的介质分布,同时对不可见目标体或地下界面进行扫描,以确定井下工作面煤层地质条件,建立真实、精确、动态的工作面煤层地质模型。

图7 工作面矿压分析连接Fig.7 Connection diagram for ground pressure analysis of the working face

3.2 工作面人员定位功能

工作面人员的定位通过施工人员携带的RFID射频发射器和工作面电液控制系统控制器进行双向通讯。RFID数据经过数据传输平台进入到工控上位机。工控平台依据人员位置、人员权限及设备运行状态等,制定相应保护措施。如图8所示,系统由顺槽和工作面人员无线定位卡、交换机、控制室组成。

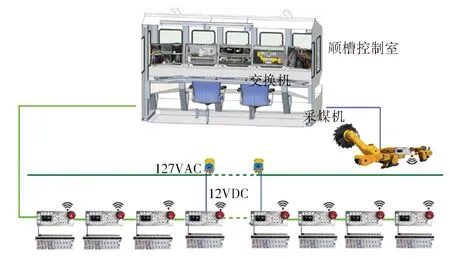

图8 人员定位系统布置图Fig.8 Layout of personnel positioning system

3.3 工作面环境监测系统

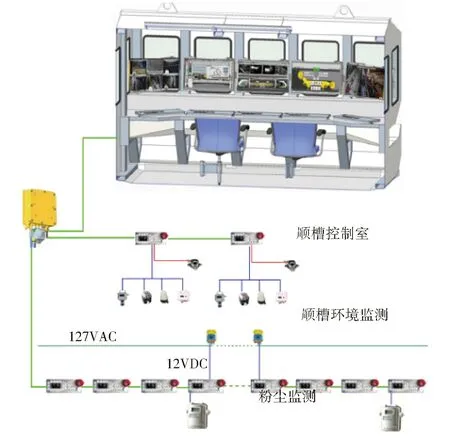

工作面环境监测系统包括安装在工作面上的环境监测仪器,通过数据传输平台进入到工控平台,矿井环境监测数据可通过交换机进入到工控平台,工控平台接收文本格式数据。如图9所示,系统由环境检测传感器(粉尘传感器、瓦斯传感器、二氧化碳传感器)和工控平台组成。

图9 环境监测系统布置图Fig.9 Layout of environmental monitoring system

4 应用预期成果

纳林河二号井102工作面已经完成设备井下单机调试及联合试运转监测设备运行状况、工作面视频跟机自动切换、监测工作面运行状态等工作。如图10所示,智能化设备监测结果表明,在井下工作面智能化系统能够较好地满足生产和安全要求。后期将分步从纳林河二号井的回采工艺、技术装备等方面入手,查找智能化割煤的影响因素,并提出解决方案。本着政策先行,技术装备逐步跟进的原则,将影响智能化割煤的问题逐一解决,使现有的有人监护智能化割煤成为常态,到年底基本实现工作面智能化割煤产量达到月度计划煤量的80%。根据技术装备水平和人员素质情况,逐步精简智能化工作面岗位设置及人员数量以实现智能化开采。

图10 工作面图像识别结果Fig.10 Image recognition results of the working face

5 结论

煤矿智能化在井下系统应用主要包括电液控系统、三机控制通讯系统、智能刮板控制系统等。以煤矿智能化开采及智慧矿山建设为框架,构建以远程一键式启停、自动开采为主,远程人工干预为辅,特别是在满足井下人员安全与生产高效的前提下,以最终实现无人值守为目标的减人、提效开采模式,融合采煤机自动截割、液压支架及端头支架的自动移架、运输系统智能运行、远程视频监控、工作面远程集控等关键技术。实现在复杂地质工作条件下整个采煤工作面的有人巡视、无人操作、远程干预、安全高效、绿色节能的智慧运营模式。