口孜东煤矿大采高超长工作面开采关键技术研究

关玉祥,张文清

(1.淮南市安全生产宣传教育中心,安徽 淮南 232001;2.安徽理工大学,安徽 淮南 232001)

随着开采强度和开采年限的增加,国内煤矿开采深度超过千米的矿井数量不断增加[1]。与浅部矿井相比,深部矿井特别是千米深井面临着高地应力[2]、高地温[3]以及由此带来的远比浅部更为强烈的动压影响[4-5]等困难,有效解决这些困难是深部开采条件下煤矿高产高效的必备条件之一。

中煤新集口孜东矿属于典型的千米深井,煤层埋藏深,且巷道围岩大多数为泥岩、砂质泥岩等软岩,井下巷道处于高地应力、高地温环境,加上巨厚的表土层及薄基岩等诸多复杂地质因素的影响,巷道围岩变形、破坏程度剧烈,由此带来了顶板管理、矿压治理、高温环境治理等问题,进而导致一系列的生产和安全管理方面的难题[6]。针对这些问题,口孜东矿陆续开展了复杂条件下实现综采工作面高产高效一系列关键技术的研究和实践,这些技术和经验对国内其他类似条件下的矿井开采具备相当的借鉴意义。

1 影响因素分析

口孜东矿由于深井矿山压力大,传统支护方式不能有效地控制其变形,巷道“前掘后修”“边掘边修”“多次返修”等问题十分突出,为维持正常的生产,矿上投入了大量的人力和物力进行巷道修护,深井支护、矿压治理成为阻碍发展的关键问题。

1)两巷支护是综采工作面推进速度的最大影响因素。根据矿压观测资料,工作面采动影响区域超前工作面150 m左右,在超前工作面70 m左右时,帮部累计变形3.0~3.5 m,底臌6 m以上,其影响范围和程度远超浅部矿井,对工作面推进速度有决定性的影响。

2)工作面顶板管理也是综采工作面推进速度的影响因素。深井高地应力叠加复合顶板的地质条件,如果再加上断层、褶曲、迎采及重型支架、大采高、超长工作面等复杂的地质和工程条件,综采工作面顶板就极易发生冒漏,对工作面推进速度影响很大。

3)综采工作面的安装和回撤工期对矿井接替、安全影响很大。大采高超长工作面综采装备体积大、重量大、数量多,而安装、回撤通道及设备打运线路需要大高度大断面,在深井高地应力条件下,必然导致巷道变形快,导致工作面安装回撤进度慢,回撤时间长,防灭火难度大。

4)深井高地温再加上综采工作面大功率装备运行产生的热量对工作面环境温度产生巨大影响,单纯靠通风方式解决地温问题十分困难。

5)高效安全的辅助运输对综采工作面快速回采不可或缺。在深井高地应力条件下,工作面两巷表面位移及底臌量巨大,传统的地轨运输对底板要求较高,不适应深井条件下的两巷运输。

下面以121302孤岛工作面开采为例,详细说明千米深井复杂条件下综采工作面高效开采关键技术的研究与实践。

2 工作面概况

121302工作面为矿井投产以来开采的第9个综采工作面,采用倾斜条带布置,风巷沿倾向1 054 m,机巷沿倾向1 260 m,可采区域沿倾向972 m,切眼沿走向345 m;工作面埋深-769~954 m。工作面内13-1煤层平均厚度5.64 m,含一层夹矸,为炭质泥岩,煤层结构为0.70。

直接顶是由泥岩及煤线组成的复合顶板,平均厚度4.4 m,普氏系数3.0~3.9;老顶为细砂岩,平均厚度3.3 m,普氏系数6.8~7.5;直接底是由泥岩及煤线组成的复合底板,平均厚度5.5 m,普氏系数3.1~4.1;老底为砂质泥岩,平均厚度2.7 m,普氏系数4.3~5.2。

工作面绝对瓦斯涌出量为17.26 m3/min;煤尘具有爆炸性;煤层最短自燃发火期36 d;原岩温度38~44℃;最大涌水量为41.3 m3/h。

工作面共安装支架197台,型号为ZZ13000/27/60D,支架中心距1.75 m,支撑高度2.725~6.000 m,工作阻力13 436 kN,安装尺寸为2.7 m×8.2 m,质量为47.2 t;配套采煤机(Eickhoff SL500AC)、刮板运输机(SZZ-1200/700/350)、运输机(DSJ1400/200/3×450)、破碎机、转载机及集中供液系统。工作面全部设备装机功率8 740 kW。工作面巷道布置如图1所示。

图1 工作面巷道布置图Fig.1 Layout of roadways in the working face

3 关键技术的研究与实践

3.1 工作面两巷支护技术

以前的工作面两巷采用锚网索支护,难以有效控制巷道围岩的变形破坏,对工作面回采进度影响巨大。故在121302工作面进行了高预应力锚杆支护-注浆改性-水力压裂卸压协同控制方法的研究和应用[7],取得了良好的效果。

3.1.1采用新型锚梁网索支护

采用MG700高强锚杆,间排距900 mm×900 mm,配合高强度托板和调心球垫。顶锚杆加W型钢带支护,帮锚杆加W型钢护板。使用3 m×1 m钢筋网片护顶,菱形网片护帮;并配合异型锚索拱形托板及宽钢筋梯梁使用。

3.1.2巷道掘进过程中超前注新型材料

使用新型材料对围岩注浆改性,提高围岩自承载能力,减少巷道在高动压影响下的变形[8]。掘进过程中超前注新型材料可实现注浆漏浆自封闭性能:

1)锚杆、锚索孔漏浆可以在30~120 s内自行封闭,可用于不喷浆巷道煤岩体快速注浆加固;

2)2 h强度可达10 MPa;

3)配备高速搅拌制浆设备,气动注浆泵压力可达20~30 MPa。

3.1.3水力压裂切顶卸压

根据121302工作面机巷顶板岩层厚度、岩性、矿压显现特点与范围,在两巷靠近工作面一侧布置水力压裂钻孔,间距10 m,孔径75 mm,孔深67 m,钻孔与顺槽轴向方向夹角30°,倾角45°,并注高压水对顶板进行压裂[9]。

3.1.4实施效果

锚杆锚索承载力显著增大,锚杆最大承载160 kN,顶板锚索承载355 kN,帮部锚索最大承载335 kN。巷道变形量显著减少,根据矿压观测资料,采用新型支护后,巷道围岩变形明显减小,两帮移近430 mm,顶底板移近量560 mm,底臌量为461 mm。

3.2 工作面回采顶板管理技术

3.2.1采取的技术措施

1)矿井在以前的综采工作面回采过程中,由于工作面顶板破碎片漏导致回采进度较慢,严重影响了工作面单产。分析回采工作面顶板控制困难的原因主要有:工作面顶板是以强度较低的泥岩组成的复合顶板、深井高地应力及超常采动影响、断层、大采高、迎采。

2)分析工作面煤层及顶板结构发现,煤层夹矸较软及复合顶板较易片漏,但煤层夹矸以上0.7 m左右煤分层硬度较大,并且十分稳定,在工作面局部破夹矸托该顶煤的地段,顶板很少片漏。因此在整个工作面均实行了破夹矸托0.7 m煤分层顶煤回采,工作面片漏大幅减少。并且,该顶煤在推移支架过程中基本全部冒落,并不降低工作面的回采率,也未增加防灭火困难。

3)分析矿井以前回采的工作面冒顶情况,发现工作面迎采对顶板片冒十分敏感,迎采工作面顶板片冒远多于俯采工作面。该工作面沿倾向起伏较大,局部地段煤层反倾、遇断层等原因导致部分地段工作面迎采,加大了工作面顶板片漏的机率。针对这种情况,可采取小步距割煤,但支架前探梁需超前伸出到位,使上部煤帮落煤,或者只割上部煤壁形成每个循环的微俯采环境而抑制顶板冒落,对治理工作面片漏十分有效。

4)工作面采高对顶板管理影响十分巨大,在顶板因周期来压、遇断层、迎采等因素影响下,片漏的地段及时降低采高。

3.2.2实施效果

121302工作面采取以上一系列措施后,顶板片漏的范围和时间大幅减少,与以前相比,至少减少90%以上,工作面实现安全高效开采,月平均产量39.3万t,最高月产45.6万t。

3.3 工作面快速回撤技术

传统撤除工艺投入人员多、支架打运中间环节多,运输效率低,而且人工改造运输转换平台易造成巷道超高、安全管理难度大、回风通道维护困难、人员进入回采区及回撤通道内施工点柱或木垛存在施工风险等问题。

3.3.1新回撤工艺

121302工作面支架拆除采用“柔性网+采煤机刷扩+单轨吊+机械手+柔性掩护式预留回风通道”的新回撤工艺。

1)收作铺网采用钢丝绳配合高强聚酯纤维柔性网。2020年,工作面长时间停产之后收作,在叠加工作面周期来压影响,顶板大面积破碎漏冒,柔性网无法生根。使用4.5 m长钢管将网固定在支架前梁,每3台支架1组,交替前移支架完成1组支架1个步距的铺网工作,在工作面片漏严重的条件下顺利完成铺网工作。

2)针对顶板破碎大面积片漏的情况,撤除通道支护采用密集“一梁四索”锚索吊梁加强支护,通道上部刷扩前注浆加固,短掘短支,下部采用采煤机扫底,快速完成通道刷扩。

3)利用工作面原有综采液压支架支撑顶板(掩护相邻支架回撤),再使用机械手牵引出架,最后使用单轨吊运输整体支架至吊装间解体,工作面快速回撤技术示意图如图2所示。

图2 工作面快速回撤技术示意图Fig.2 Rapid withdrawal technology in the working face

4)借鉴急倾斜煤层柔性掩护式支护原理,取消维护撤除回风通道的木垛,使用废旧工字钢、钢丝绳、钢筋网等材料在回撤通道煤壁侧搭设三角形高强度“柔性掩护式预留回风通道”,大幅减少坑木使用量,急倾斜煤层柔性掩护式支护示意图如图3所示。

图3 急倾斜煤层柔性掩护式支护示意图Fig.3 Flexible shield support for steeply inclined coal seams

3.3.2实施效果

通过采取新回撤工艺创造了矿井投产以来最快的回撤记录,345 m长重型支架工作面回撤的时间只有38 d,较以前工作面回撤效率提高25%以上。

3.4 工作面高温治理技术

根据矿井以前综采工作面实际开采经验,深井原岩温度较高,再加上单个综采工作面装机功率几乎达到矿井总装机功率的四分之一,设备运行时产生的热量大,单靠增加风量无法解决工作面回风顺槽高温。生产班回风顺槽温度可达34℃,机尾温度甚至能达到36℃,严重影响了安全生产。

3.4.1采取的措施

1)工作面全负压通风配风量达到2 480 m3/min时能完全满足稀释瓦斯需要,但无法满足工作面降温需要。在不违反煤矿安全规程的前提下,利用矿井永久制冷系统通过局扇向工作面注入冷风,可以起到增加胶带顺槽进风量,降低进风温度和湿度,效果十分明显。

2)考虑到工作面机电设备运行产生的热量占工作面热源较大比例的实际情况,在分析矿井永久制冷设备供冷能力和系统供水能力的基础上,工作面工业用水全部采用永久制冷设备产生的冷水,一方面利用水热容量大的特点将设备运行的热量带走,另一方面也降低了设备运行温度,降低设备故障率。

3)对于工作面机尾局部地点温度超高情况,在机尾安装自制简易的制冷装置(用直径250 mm钢管内缠绕散热铜管)产生经制冷工业用水冷却的压风,为机尾工作人员制造局部低温环境。

3.4.2实施效果

通过采取一系列措施,121302工作面夏季回风顺槽连续二个生产班温度降到了30 ℃。

3.5 工作面辅助运输技术

工作面两巷经过支护技术改革后,巷道底板变形仍然较为严重,如果采用传统的地轨(绞车或无级绳)运输需要经常卧底,安全保障难度大,经过认真细致地分析之后,决定在工作面两巷采用单轨吊运输系统进行辅助运输。

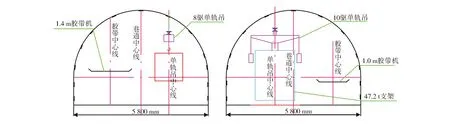

打运方案:解体支架由8驱单轨吊回风顺槽打运至组装间,整体支架由10驱单轨吊打运至切眼,考虑顺槽需持续卧底,两巷均一直保留胶带运输机。工作面辅助运输顺槽布置如图4所示。

图4 工作面辅助运输顺槽布置Fig.4 Layout of auxiliary transportation gateway in the working face

4 结论

1)工作面两巷采用高预应力锚杆支护-注浆改性-水力压裂卸压协同控制技术可以大幅降低巷道表面位移及底臌量,为工作面上下出口管理创造良好条件,该技术应用前景十分广泛。

2)针对导致顶板片漏敏感的影响因素,采取破夹矸托顶煤回采、及时适当降低采高、迎采下小步距或割上部煤等创造局部微循环俯采条件等技术措施,大幅降低了工作面顶板片漏,对相似条件下工作面顶板控制有借鉴意义,对条件相差较大的工作面也有启发意义。

3)深井条件下重型装备安装回撤新工艺主要包括大断面撤除通道顶板控制技术、采煤机刷扩技术、拆除时采用支架顶板控制技术及回风通道新支护技术,适用性强,具有很大的推广价值。

4)工作面在全负压通风的基础上,通过机械增加冷风供给,工业用水全部使用制冷系统产生的冷水,为机尾制造局部低温环境,使工作面温度保持在规程规定的范围内,较好地解决了深井高地温条件下综采工作面热害治理难题。

5)工作面顺槽采用单轨吊运输,彻底解决了深井高地应力巷道底臌量大对地轨运输的影响。单轨吊运输相对于传统地轨运输,具有机械化程度高、对复杂运输路线适应性强、运输效率高、占用人员少及安全性高的优势。