基于粒子群算法的LCLC谐振变换器优化设计

赵 斌 王 刚*② 宋婧妍② 刘雅琳

①(中国科学院空天信息创新研究院高功率微波源与技术重点实验室 北京 100190)

②(中国科学院大学 北京 100039)

1 引言

空间行波管放大器(Traveling-Wave Tube Amplifier, TWTA)广泛应用于雷达、电子对抗以及卫星导航等应用中,起到微波功率放大的作用[1]。空间行波管放大器由两部分构成:电子功率调节器和空间行波管。电子功率调节器为空间行波管的正常工作提供合适的高电压[2],因此,电子功率调节器的效率将直接影响整个空间行波管放大器的效率[3,4]。提高电子功率调节器的效率,对于降低卫星上太阳能电池板的数量,降低发射重量,具有重要的意义。

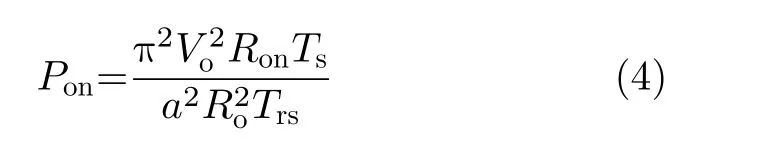

当前,如图1所示,电子功率调节器普遍采用2级结构:第1级为Buck变换器[5],第2级为LCLC谐振变换器[6]。目前,由于Buck变换器已经得到了广泛的研究,因此,本文主要研究LCLC谐振变换器[7,8]。第2级LCLC谐振变换器,将Buck变换器的输出电压,升压为行波管所需要的高电压,并提供电气隔离的功能。然而,如图1所示,LCLC谐振变换器具有4个谐振参数,Lr为变压器漏感;Cs为串联谐振电容;Lm为变压器励磁电感;Cp为并联谐振电容(即变压器寄生电容),增加了LCLC谐振变换器总损耗优化的难度。因此,当前,LCLC谐振变换器的设计主要依赖经验,无法对LCLC谐振变换器的总损耗进行优化。

近年来,粒子群优化设计算法在功率变换优化设计中得到了广泛的应用[9]。粒子群优化算法从随机解出发,通过适应度评价解的品质,并通过多次迭代搜索最优值求得最优解[10,11],具有精度高优化以及收敛快等优点[12,13]。本文将粒子群优化设计算法应用到LCLC谐振变换器中,提出了一种基于粒子群优化设计算法的LCLC谐振变换器优化设计方法。该优化设计方法以LCLC谐振变换器的总损耗为优化设计的目标函数,通过粒子群优化算法,求得总损耗最低时的LCLC谐振变换器的谐振参数(Lr, Cs, Lm和Cp)。基于总损耗最低时的谐振参数,搭建LCLC谐振变换器,最终实现LCLC谐振变换器的高效率。

本文按照如下的思路展开:第2节通过对LCLC谐振变换器工作原理的分析,推导了LCLC谐振变换器总损耗的公式;第3节基于LCLC谐振变换器的总损耗公式,提出了基于粒子群优化算法的LCLC谐振变换器优化设计方法,并给出了例子;第4节基于第3节中的例子,搭建了优化设计的LCLC谐振变换器,并进行了一系列实验,用于验证本文提出的优化设计方法;第5节对本文进行了总结。

2 LCLC谐振变换器总损耗分析与计算

在本节中,基于LCLC谐振变换器的工作原理[14],对LCLC谐振变换器的总损耗进行了计算。在空间行波管放大器的应用中,由于LCLC谐振变换器工作在零电流、零电压条件下,因此,开关管无开通和关断损耗。LCLC谐振变换器的损耗包含开关管驱动损耗、开关管的导通损耗、串联谐振电容损耗、变压器铜损、变压器铁损、变压器介质损耗以及整流二极管损耗。下面将分别对各部分损耗进行计算,并推导得到LCLC谐振变换器的总损耗公式。

2.1 高压整流二极管损耗

在LCLC谐振变换器中,为降低整流二极管损耗,采用碳化硅二极管,因此,反向恢复损耗可以忽略。高压整流二极管的损耗为导通损耗,即

其中,PD为高压整流二极管损耗,Vo为LCLC谐振变换器的输出电压,VD为高压整流二极管的管压降,Ro为变换器负载。

2.2 主开关管驱动损耗

主开关管的驱动损耗为

其中,Qg为门极驱动电荷,Vdr为开关管的驱动电压,fs为LCLC谐振变换器的谐振频率。

2.3 主开关管的导通损耗

由于在空间行波管放大器应用中,主开关管实现了零电压、零电流导通和关断,导通损耗和关断损耗降为0。导通损耗为

其中,Irms为谐振电流有效值,Ron为主开关管的导通电阻。

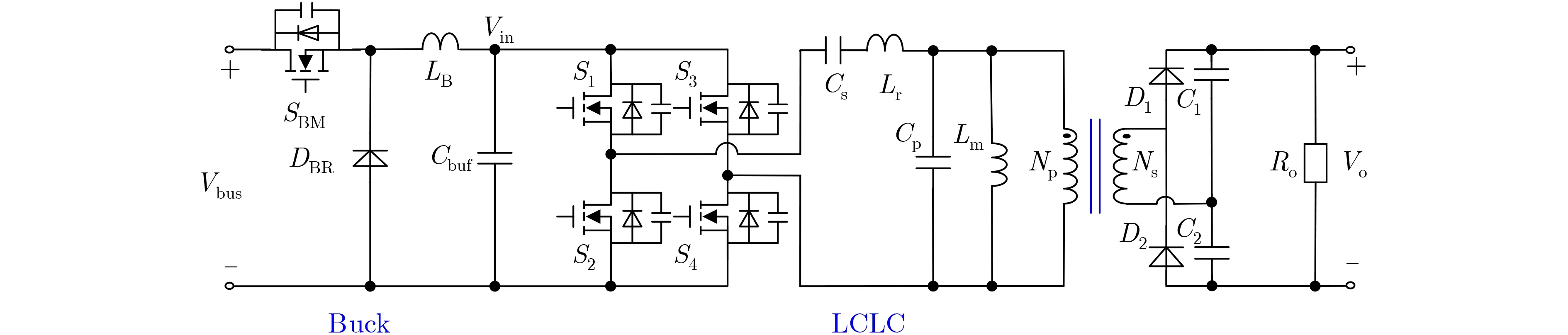

结合谐振电流有效值的计算公式[14],主开关管的导通损耗为

其中,Vo为LCLC谐振变换器输出电压,Ts为开关周期,Trs为Lr和Cs的谐振周期,Ro为负载,a为变压器变比。

2.4 主变压器铜损

由于LCLC谐振变换器工作在高频条件下,引起变压器绕组的邻近效应和趋肤效应,从而加剧了变压器的铜损。变压器的铜损为

图1 电子功率调节器的两级结构

其中,Rac为变压器的交流电阻。

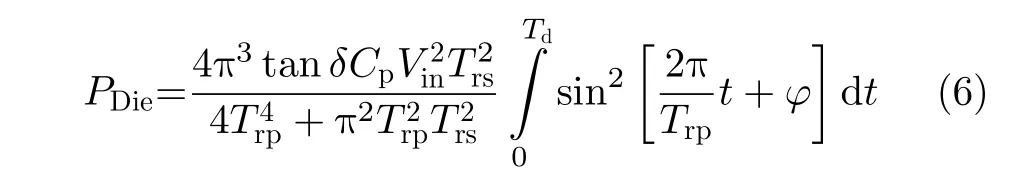

2.5 主变压器介质损耗

在空间行波管放大器的应用中,输出电压从数千伏到一万多伏不等;此外,LCLC谐振变换器工作在高频条件下,变压器的寄生电容在每个开关周期都要进行充放电,从而引起介质损耗。主变压器的介质损耗为[13]

其中,δ为介质的损耗角,Trp为Lm和Cp的谐振周期,Td为死区时间,φ 为一常数。

2.6 变压器磁芯损耗

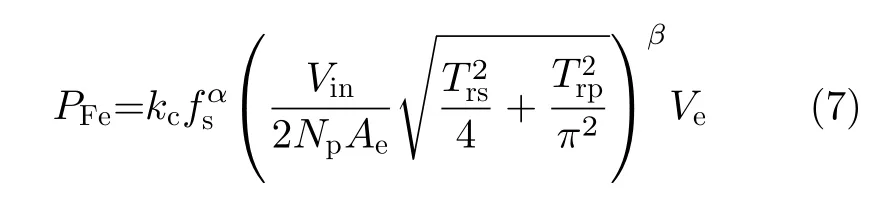

变压器在工作中,除具有铜损和介质损耗之外,磁芯也将产生损耗。在LCLC谐振变换器中,磁芯损耗为

其中,kc,α,β为磁芯材料损耗参数,Ve为磁芯体积。

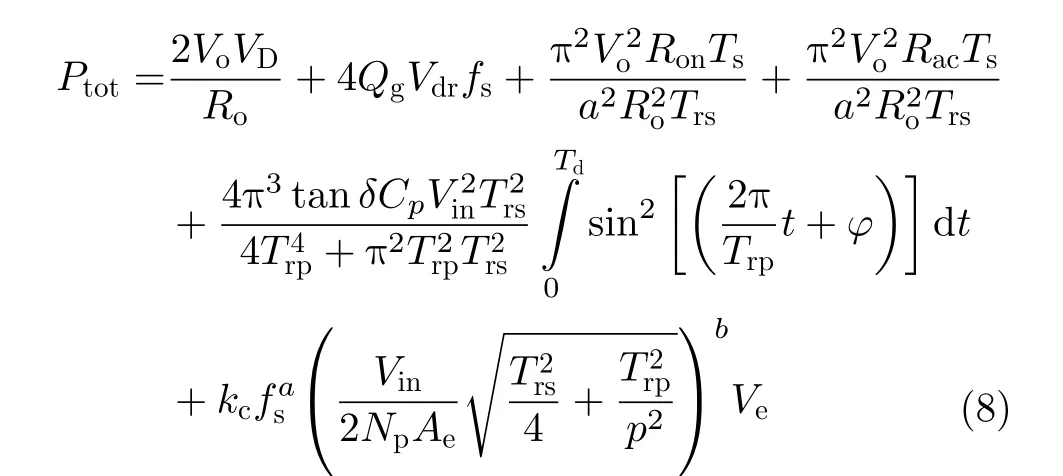

2.7 LCLC谐振变换器总损耗

结合式(1)—式(7),得到变换器的总损耗为

在接下来的优化设计中,将式(8)作为优化目标,进行LCLC谐振变换器的优化设计。

3 基于粒子群优化算法的LCLC变换器优化设计

由于在LCLC谐振变换器中具有4个谐振参数,即漏感、串联谐振电容、变压器励磁电感以及变压器寄生电容,因此,LCLC谐振变换器的优化设计比较困难。本文结合当前的人工智能算法和粒子群优化算法,提出了基于粒子群优化算法的LCLC变换器优化设计方法。

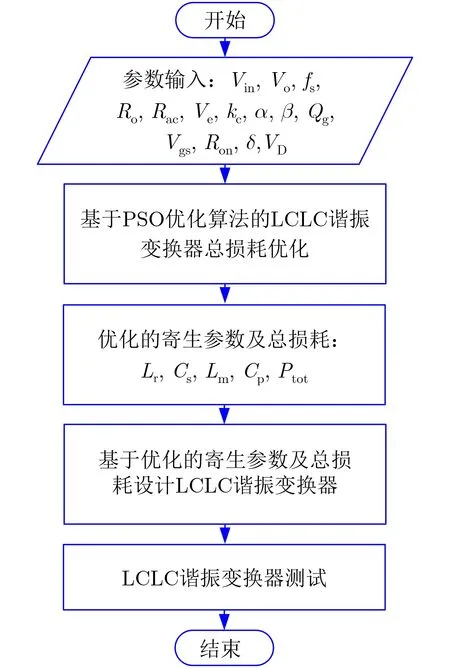

3.1 LCLC谐振变换器优化设计方法

基于粒子群优化算法的LCLC变换器优化设计方法的流程图如图2所示。优化设计算法分为以下几步:

图2 基于粒子群优化算法的LCLC谐振变换器优化设计

步骤 1 在LCLC变换器优化设计开始之前,根据LCLC谐振变换器的输入电压、输出电压、工作频率,确定主开关管、整流二极管型号,并选定磁芯形状和材料。并根据主开关管的参数、整流二极管参数、磁芯的参数,代入变换器总损耗公式中。

步骤 2 采用粒子群优化设计算法,对LCLC谐振变换器的总损耗进行优化,计算得到优化的谐振参数以及优化的总损耗。粒子群优化算法将在3.2节中详细阐述。

步骤 3 基于步骤2中的优化的寄生参数,搭建LCLC谐振变换器。

步骤 4 对LCLC谐振变换器进行测试。

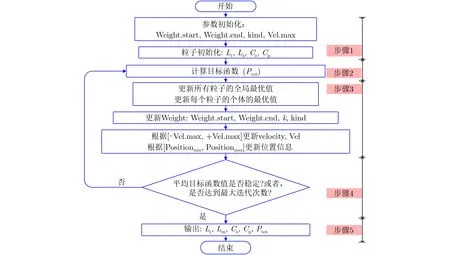

3.2 用于LCLC谐振变换器优化设计的粒子群优化设计算法

用于LCLC谐振变换器优化设计的粒子群优化设计算法流程图如图3所示,包含以下几步:

步骤 1 粒子群优化算法初始化。粒子群优化算法的参数,包含Weight.start, Weight.end,kind和Vel.max被初始化。其中,粒子的个数Npa为20,最大的迭代次数Max.Iteration是100。

每一个粒子被赋予任意的Lr, Cs, Lm和Cp值。LCLC谐振变换器的参数输入到粒子群优化设计算法中,变换器总损耗作为粒子群优化算法的目标函数。

图3 用于LCLC谐振变换器优化设计的粒子群优化设计算法

步骤 2 总损耗计算。在这步中,计算每个粒子的目标函数值及变换器总损耗。目标函数值将用于评价每个粒子的适应度。

步骤 3 更新全局最优值、个体最优值、Weight和Vel。基于步骤2中计算的总损耗,所有粒子的全局最优值,每个粒子的个体最优值,Weight和Vel将被更新。

步骤 4 重复步骤2和步骤3,直到满足循环结束条件。如果平均目标函数值稳定,或者达到最大迭代次数,循环过程将被终止。否则,将重复步骤2和步骤3的过程。

步骤 5 输出优化的谐振参数值以及优化的总损耗。当步骤2和步骤3的循环终止条件满足之后,粒子群优化算法将输出优化的谐振参数值以及总损耗。

至此,粒子群优化算法结束。当粒子群优化算法结束之后,将得到优化的谐振参数,包含Lr, Cs,Lm和Cp。接下来,将利用优化的谐振参数,搭建LCLC谐振变换器,并进行实验测试。

3.3 粒子群优化算法验证

在3.1节和3.2节中,分别针对基于粒子群算法的LCLC谐振变换器优化设计方法以及粒子群优化算法进行了阐述。本节将采用基于粒子群算法的LCLC谐振变换器优化设计方法,进行LCLC谐振变换器的优化设计,以此验证本文提出的优化设计方法。

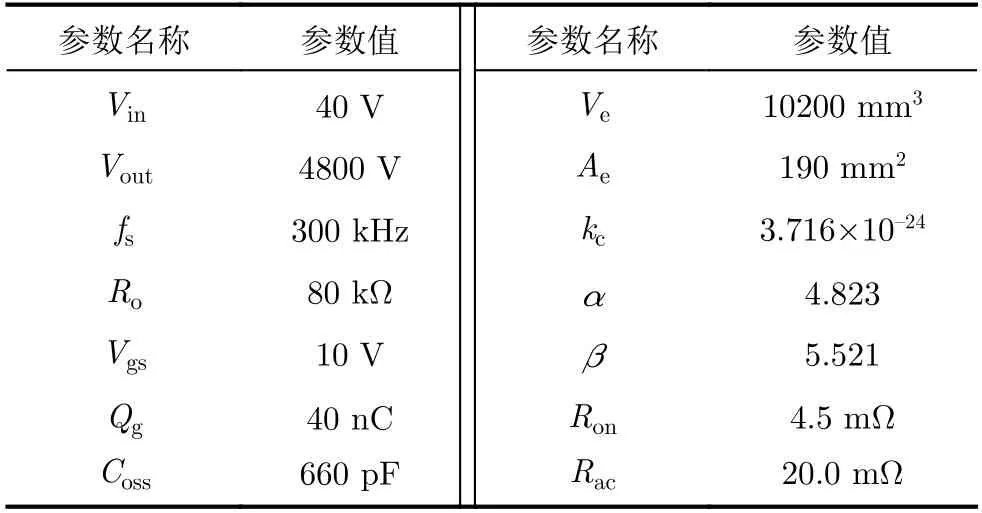

LCLC谐振变换器的参数如表1所示。输入电压为40 V,输出电压为4800 V,开关频率为300 kHz,输出功率为300 W。基于LCLC谐振变换器的输入、输出电压以及开关频率,磁芯选择TDK公司的FEE38/16/25,磁芯材料为N87,适于工作在500 kHz以下的开关频率。此外,主开关管选择RJK6505PBF。

表1 LCLC谐振变换器参数

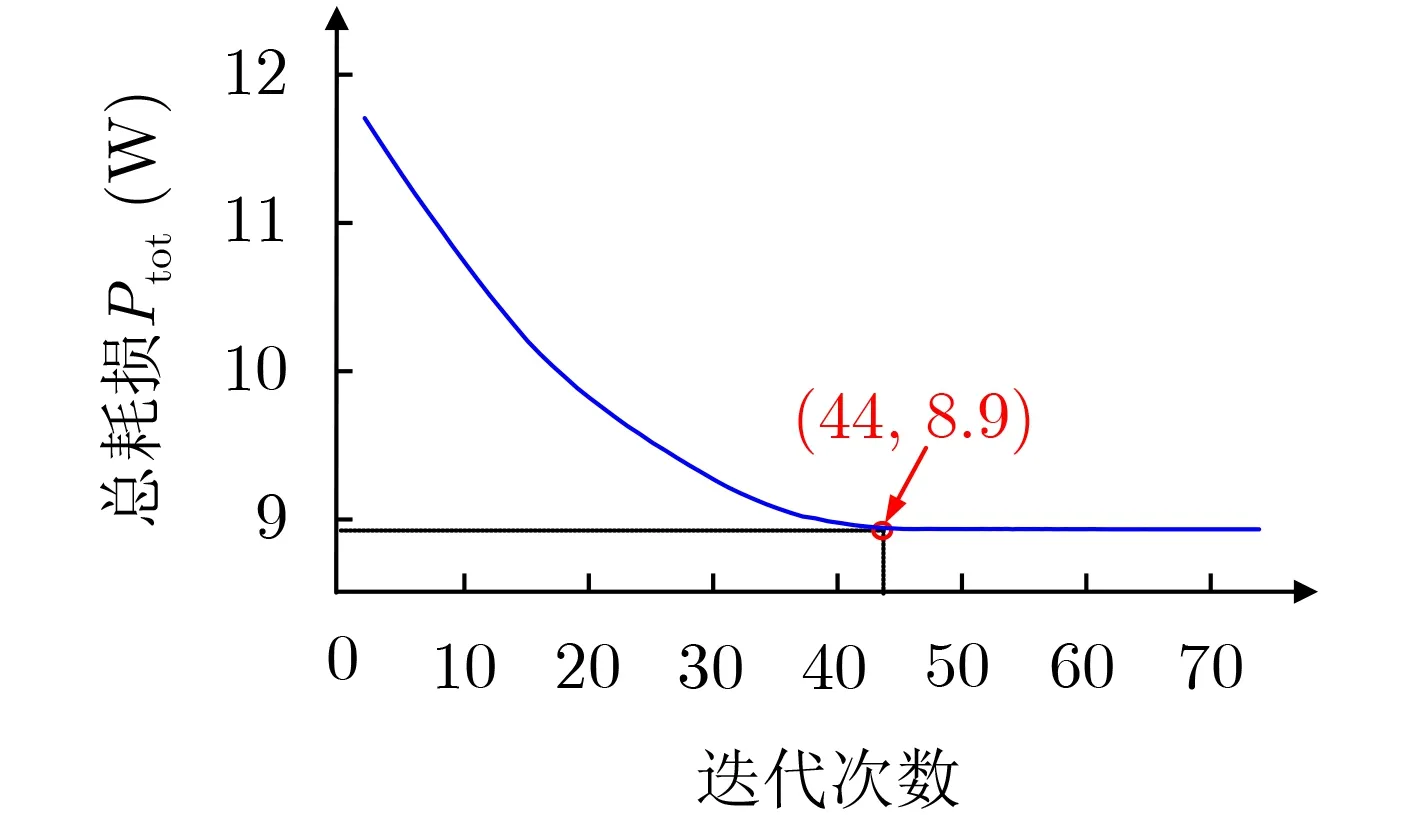

基于表1的参数,采用本文提出的基于粒子群算法的LCLC谐振变换器优化设计方法,对LCLC谐振变换器的总损耗进行了优化设计。LCLC谐振变换器的总损耗,随迭代次数的变化如图4所示。

由图4可以看出,随着迭代次数的增加,变换器总损耗逐渐稳定,最终优化得到的总损耗为8.9 W,对应的谐振参数为Lr= 0.09 μH, Cs=1 μF, Lm= 8.0 μH, Cp= 13.2 nF。当LCLC谐振变换器的优化过程完成之后,第4节将基于优化结果,搭建LCLC谐振变换器并进行实验测试。

图4 总损耗随迭代次数的变化

4 实验验证

在本节中,首先,基于第3节的优化设计结果,搭建了优化的LCLC谐振变换器;其次,在优化的LCLC谐振变换器搭建完成之后,进行了一系列实验,验证了本文提出的优化设计方法的有效性;最后,在改变输入电压和输出功率的情况下,测试了LCLC谐振变换器的效率。

4.1 LCLC谐振变换器

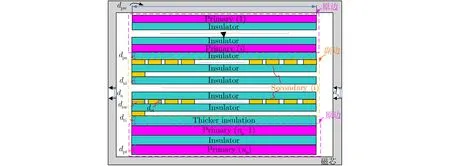

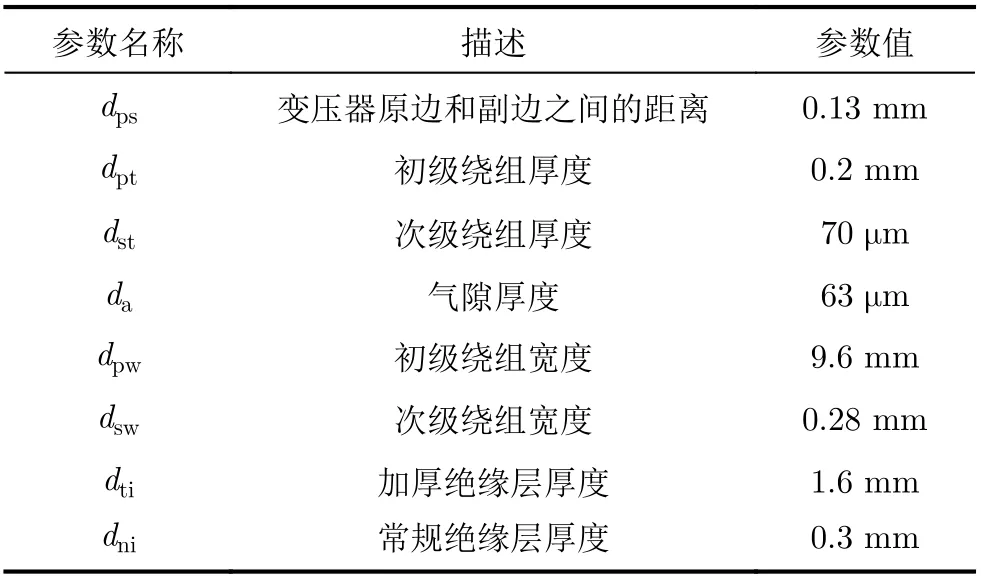

基于第3节优化设计得到的谐振参数,搭建了LCLC谐振变换器。由于改进用于高压平面变压器的部分交错绕组结构具有低漏感、低寄生电容以及低交流电阻的优势,本文的高压变压器采用了这种结构[15]。改进的用于高压变压器的部分交错绕组结构如图5所示。

变压器以及绕组的尺寸如表2所示。

图5 改进的用于高压平面变压器的部分交错绕组结构

根据表2所示的尺寸,在Ansys Maxwell中搭建了高压变压器模型,并进行了有限元仿真。仿真得到的漏感、励磁电感以及寄生电容如表3所示。

表2 高压平面变压器参数

表3 仿真结果与优化结果的对比

由表3可以看出,与优化的谐振参数相比,仿真结果的误差可以接受。因此,LCLC谐振变换器的优化设计结果得以实现。需要指出的是,由于Cs为分立器件,优化的串联谐振的电容Cs值,可以直接通过选择分立电容实现。

4.2 基于粒子群算法的LCLC谐振变换器优化设计方法验证

LCLC谐振变换器的测试波形如图6所示。其中,vds1(t)为开关管S1的漏源极电压,ir(t)为谐振电流,vgs1(t)为主开关管S1的驱动电压,vd1(t)为倍压整流二极管D1的电压,id1(t)为倍压整流二极管D1的电流。

主开关管S1的实验波形如图6(a)所示。由图6(a)可以看出,在主开关管开通时,谐振电流ir(t)为零,同时,开关管S1上的电压vds1(t)也为零,因此,主开关管实现了零电压、零电流开通。同理,当主开关管关断时,谐振电流ir(t)为零,同时,开关管S1上的电压vds1(t)也为零,因此,主开关管实现了零电压、零电流关断。综合上述讨论,主开关管S1实现了零电压、零电流开通和关断。

图6 优化的LCLC谐振变换器的实验波形

倍压整流二极管D1的实验波形如图6(b)所示。由图6(b)可以看出,在倍压整流二极管D1开通时,谐振电流id1(t)为零,同时,倍压整流二极管D1上的电压vd1(t)也为零,因此,倍压整流二极管D1实现了零电压、零电流开通。同理,当倍压整流二极管D1关断时,谐振电流id1(t)为零,同时,倍压整流二极管D1上的电压vd1(t)也为零,因此,倍压整流二极管D1实现了零电压、零电流关断。综合上述讨论,倍压整流二极管D1实现了零电压、零电流开通和关断。

基于上述实验结果可以看出,主开关管和倍压整流二极管都实现了零电压、零电流开通和关断。

为进一步测试本文提出的优化设计方法的有效性,分别测试了当励磁电感Lm和串联谐振电容Cs改变时的波形效率。

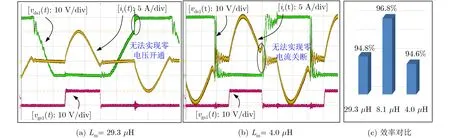

改变励磁电感得到的实验波形如图7所示。如图7(a)和图7(b)对应的励磁电感分别为29.3 μH以及4.0 μH。测试得到的效率如图7(c)所示。

图7 改变励磁电感时的测试波形

由图7可以看出,当励磁电感Lm偏离优化值之后,LCLC谐振变换器的零电压、零电流开通和关断特性将消失:当励磁电感大于优化值时,主开关管无法实现零电压开通,此时将引起开通损耗;当励磁电感值小于优化值时,主开关管将无法实现零电流关断,此时将引起关断损耗。由效率对比的结果可以看到,在励磁电感的优化点,LCLC谐振变换器的效率最高,从而证实了本文所提的优化设计方法的有效性。

改变串联谐振电容得到的实验波形如图8所示。如图8(a)和图8(b)对应的串联谐振电容分别为0.3 μF和1.6 μF。测试得到的效率如图8(c)所示。

由图8可以看出,当串联谐振电容Cs偏离优化值之后,LCLC谐振变换器的零电压、零电流开通和关断特性将消失:当串联谐振电容Cs小于优化值时,主开关管无法实现零电压开通,此时将引起开通损耗;当串联谐振电容Cs大于优化值时,主开关管将无法实现零电流关断,此时将引起关断损耗。由效率对比的结果可以看到,在串联谐振电容的优化点,LCLC谐振变换器的效率最高,从而证实了本文所提的优化设计方法的有效性。

由上述实验可以看出,采用本文提出的基于粒子群算法的LCLC谐振变换器优化设计算法,主开关管和整流二极管都实现了零电压、零电流开通和关断。此外,与非优化的参数相比,优化的LCLC谐振变换器可以实现更高的效率,从而验证了优化设计方法的有效性。

在空间行波管放大器中,由于输入电压和负载在变化,因此,需要进一步研究LCLC谐振变换器在不同输入电压和负载时的变换器效率。

图8 改变励磁电容时的测试波形

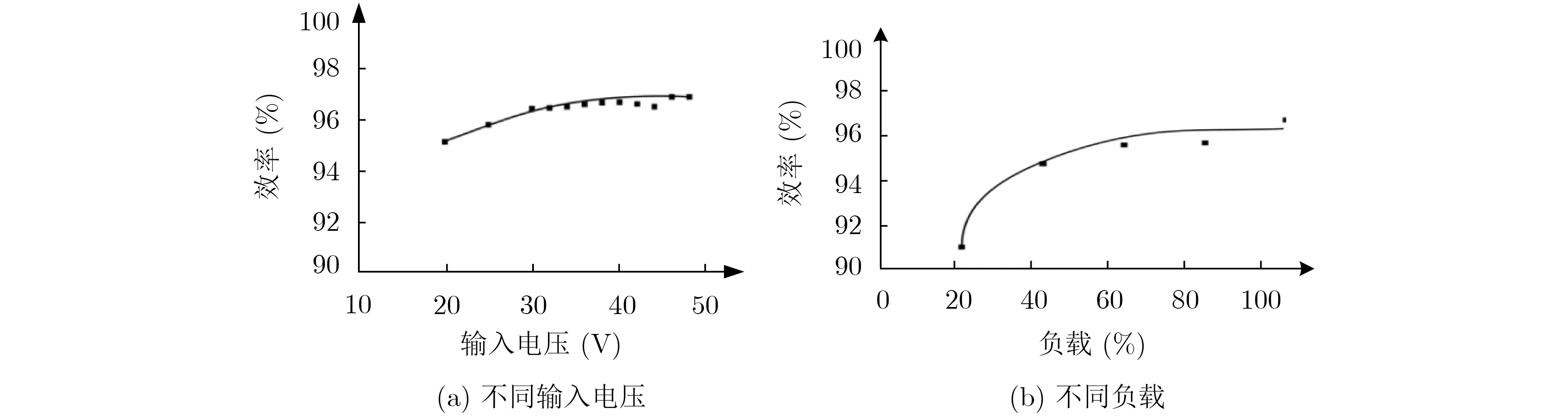

图9 效率测试

4.3 优化的LCLC谐振变换器在不同输入电压和负载时的性能

在空间行波管放大器中,由于输入电压和负载在变化,因此,需要进一步研究LCLC谐振变换器在不同输入电压和负载时的变换器效率。

优化的LCLC谐振变换器在不同输入电压条件下的效率如图9(a)所示。在额定输入电压40 V条件下,变换器总损耗为9.2 W,效率为96.8%。本文提出的优化设计方法计算得到的总损耗为8.9 W,这与实验测试结果高度一致。变换器效率随着负载的变化如图9(b)所示,由图9(b)可以看出,在宽负载范围内,LCLC谐振变换器都可以实现高效率。

5 结论

本文提出了一种用于空间行波管放大器的基于粒子群算法的LCLC谐振变换器优化设计方法。这种优化设计方法的目标,是实现LCLC谐振变换器的低损耗、高效率。首先,推导了LCLC谐振变换器的总损耗公式;然后,以该总损耗公式为目标函数,基于粒子群算法进行优化设计,得到了优化的谐振参数以及优化的总损耗;最后,基于优化的谐振参数以及优化的总损耗,搭建优化的LCLC谐振变换器,并进行实验测试。理论分析以及实验结果均表明,基于粒子群算法的LCLC谐振变换器优化设计方法,能够用于LCLC谐振变换器的优化设计,提高变换器效率。