集成式电液制动系统建模仿真与压力控制

张祥琨,季学武,钟佩思*,刘 贺,王 岩,孙永鹏

(1. 山东科技大学机械电子工程学院,青岛 266590; 2. 清华大学汽车安全与节能国家重点实验室,北京 100084)

随着自动驾驶技术的推广与发展,制动性能更优越并且更适合自动驾驶的电液制动系统正逐步取代传统的制动系统。制动轮缸的压力调节是实现电液制动的核心部分,其控制效果的好坏直接影响汽车的稳定性与安全性[1-2]。电液制动主要有以液压泵和高压蓄能器为液压源对液压力进行调节的泵式系统;以及以助力电机作为制动动力源,通过机械结构使制动主缸建压的集成式电控液压制动系统(integrated-electro-hydraulic brake,IEHB)。泵式系统存在高压制动液泄露等安全隐患,而以电机作为动力源的IEHB系统可以实现主动建压,具有更高的集成度、更快的响应速度和更精确的压力控制,便于与自动驾驶技术相结合,因此,IEHB的构型及其压力控制已成为汽车业的热点研究方向[3]。

国外对于IEHB的研究已经相当成熟,已有多家企业推出可以实现装车量产的IEHB产品,如博世的iBooster1.0和iBooster2.0[4];大陆汽车电子公司研发的MK-C1[5];日立和日产公司研制的一种电动智能制动装置e-ACT[6]等,MK-C1和e-ACT更是实现了电子机械助力器和ESP单元的高度集成。中国企业和高校对于IEHB的研究大多数仍处于压力控制仿真或者样机实验的阶段。对于IEHB的系统方案研究,李静等[7]提出了一种电机控制的液压制动系统,能够在电机正转时通过齿轮机构和滚珠丝杠机构实现主缸活塞连接轴的前进和倒退,完成制动主缸内制动液的压缩和释放;张自宇等[8]设计了一种基于磁致伸缩材料的盘式线控制动系统,该系统利用磁致伸缩材料的特性,通过控制励磁线圈中电流来控制制动系统;浙江力邦合信公司于2017年申请了一种带有解耦功能的集成式电液制动系统[9]。对于IEHB的压力控制研究,李玉善等[10]提出了一种基于鲁棒补偿RBF网络的IEHB系统液压力控制;上官文斌等[11]建立了IEHB系统的5阶非线性状态方程,设计了位置-压力串级比例-积分-微分(proportional-integral-derivative,PID)控制器;熊璐等[12]针对主缸液压力控制过程中出现的爬行、死区和振荡等问题,设计了一种考虑关键非线性特征的主缸液压力控制算法。

对上述论文分析发现:中国大部分学者主要是对上层控制算法进行研究和改善,对整个IEHB系统如何进行协调压力控制的详细阐述较少。现分析IEHB系统方案,并利用MATLAB/Simulink软件平台搭建IEHB整体模型,在此基础上分析IEHB系统增减压特性,并设计电动主缸单神经元PID控制、助力永磁同步电机三环PI控制、增压阀PID控制、减压阀模糊控制以及电动泵逻辑门限值控制,从而实现制动主缸与轮缸的压力协调控制。最后,通过Simulink仿真平台,在3种不同压力工况下与传统PID控制器进行仿真对比,验证所提出的IEHB系统模型的正确性以及压力控制器的高效性。

1 IEHB系统介绍及建模

1.1 系统方案组成

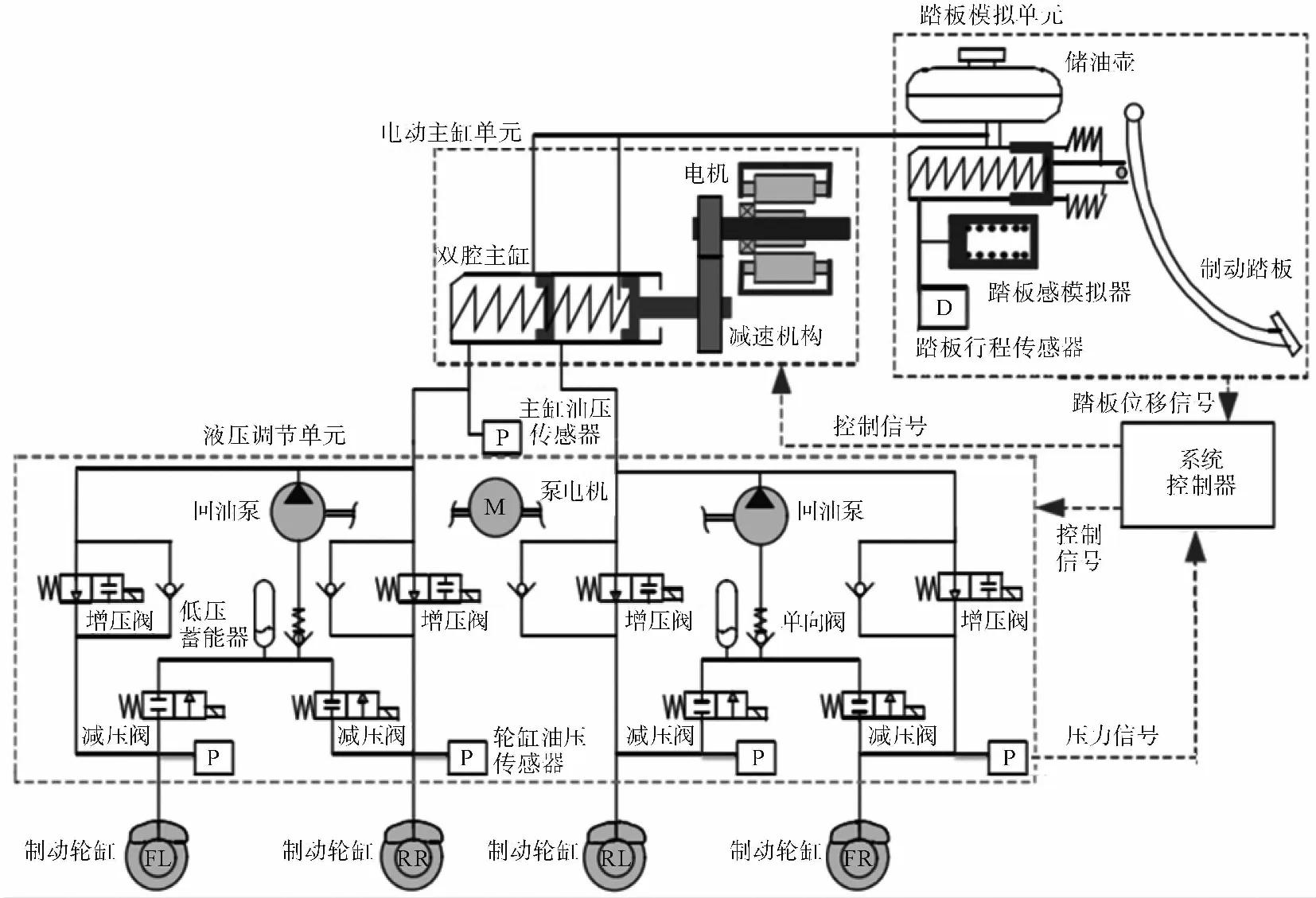

所采用的IEHB系统方案如图 1所示。该制动系统是一种集成度高且构型简单可靠的新型线控液压制动系统,主要由以下4个部分组成。

图 1 IEHB系统方案图Fig.1 IEHB system scheme diagram

(1)踏板模拟单元。模拟踏板感反馈给驾驶员,并通过踏板行程传感器识别制动意图。

(2)电动主缸单元。通过永磁同步电机带动减速增矩机构来推动主缸推杆,建立主缸压力。

(3)液压调节单元。通过调节增压阀与减压阀的开度和电动泵来调节各个轮缸的压力。

(4)系统控制器。根据驾驶员的制动意图或上层控制器发出的主动制动指令对系统实施控制。

图 2 永磁同步电机模型图Fig.2 Permanent magnet synchronous motor model diagram

图 3 制动主缸模型图Fig.3 Brake master cylinder model diagram

1.2 系统工作原理

IEHB系统增压时,永磁同步电机正转,带动由二级齿轮和滚珠丝杠组成的减速增矩机构实现直线运动,从而推动主缸推杆前进,以建立主缸压力,液压调节单元(hydraulic control unit,HCU)中的增压阀开启,减压阀和电动泵都关闭,使制动轮缸通过增压阀进行增压;保压时,电机停止动作,使主缸压力不变,HCU中的增压阀、减压阀和电动泵都关闭,维持轮缸压力不变;减压时,电机反转,带动主缸推杆后退,HCU中的增压阀关闭,减压阀开启,电动泵(柱塞泵和泵电机)进行工作,使轮缸里的制动液流到低压蓄能器中,从而实现轮缸快速减压。

1.3 IEHB系统建模

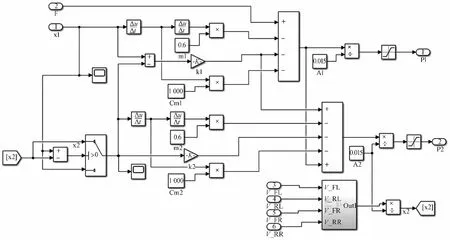

根据IEHB系统各组成部分的数学模型以及流量关系,在MATLAB/Simulink中搭建仿真模型,其中永磁同步电机和制动主缸模型如图 2和图 3所示。

1.4 整体控制器设计

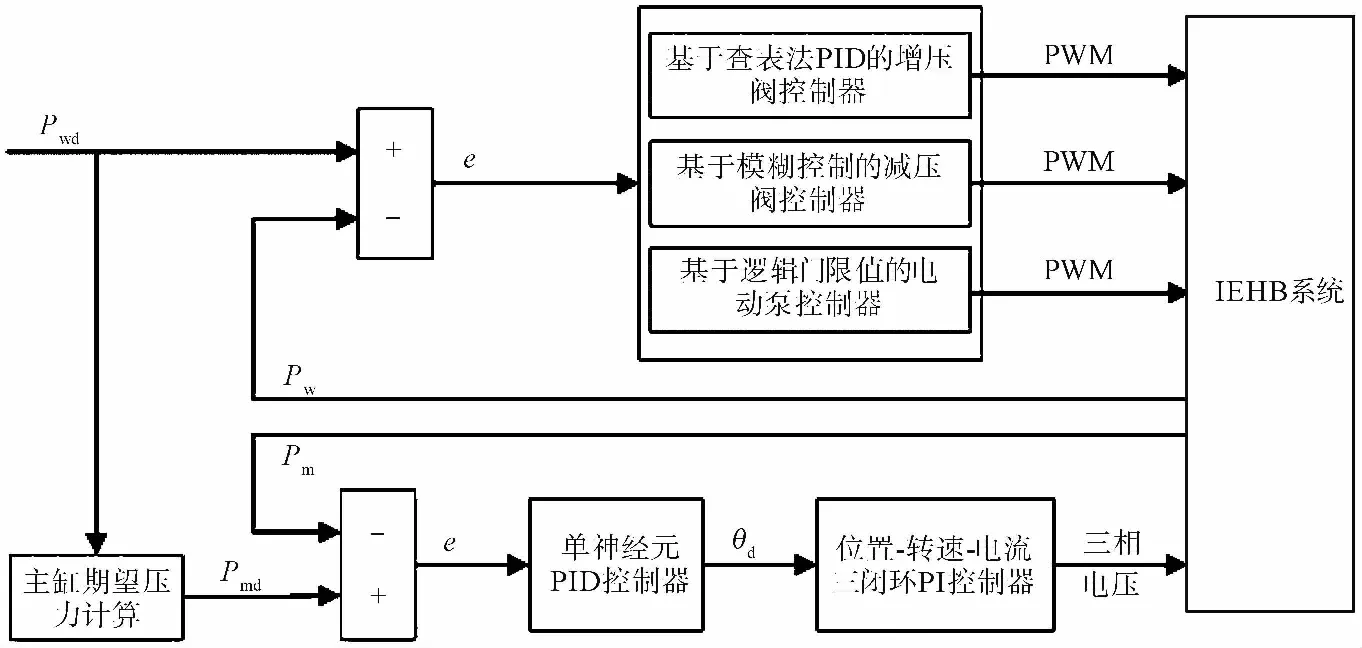

在制动过程中,IEHB系统的主缸压力和轮缸压力相互影响,具有控制耦合的特点,因此采用主缸期望压力计算模块通过4个轮缸期望压力得到期望主缸压力,从而实现主缸压力和轮缸压力的协调控制。

Pmd=max{PwFL,PwFR,PwRL,PwRR}+ΔP

(1)

式(1)中:Pmd为主缸期望压力;PwFL、PwFR、PwRL、PwRR分别为汽车左前轮、右前轮、左后轮、右后轮的制动轮缸压力;ΔP为主缸压力到轮缸压力的压降。

主缸压力控制器外环采用单神经元PID控制,得到期望的助力电机转角位置;主缸压力控制器内环是对永磁同步电机采用位置-转速-电流三闭环PI控制;轮缸压力控制器中,对于增压阀采用PID控制,对于减压阀采用模糊控制,对于电动泵采用逻辑门限值控制,从而实现主缸压力到轮缸压力的精确控制。IEHB系统控制框架如图 4所示,图中的Pwd为由上层控制器得到的轮缸期望压力。

图 4 IEHB系统控制框架Fig.4 IEHB system control framework

2 主缸压力控制器设计

2.1 单神经元PID控制器设计

采用的主缸压力控制器的外环为:由主缸期望压力及传感器反馈的主缸实际压力得到主缸压力差值作为输入,通过单神经元PID控制得到期望电机转角位置作为输出。对单神经元PID算法的加权系数进行学习修正,从而实现主缸压力的快速准确控制。改进后的控制算法及学习算法[13]为

e(k)=Pmd-Pm

(2)

Δe(k)=e(k)-e(k-1)

(3)

(4)

式中:e(k)为控制器的输入;Pmd、Pm分别为主缸期望压力与主缸实际压力;u(k)为控制器的输出,即期望的助力电机转角位置;w1(k)、w2(k)、w3(k)分别为比例项、积分项、微分项的神经网络权值;ηP、ηI、ηD分别为PID中比例系数、积分系数、微分系数的学习速率。

将神经网络的权值进行归一化处理为

(5)

可得

(6)

式(6)中:K为神经元比例系数,且K>0。并有

(7)

2.2 电机控制器设计

IEHB系统的电机为永磁同步型,为保证主缸压力的精确控制,必须做到电机的精确伺服控制。主缸压力控制器的内环采用id=0 的矢量控制方法[14],由位置-转速-电流三闭环PI控制来得到d、q轴电流,最后通过逆变器得到三相正弦A、B、C电压输入到永磁同步电机中,电机控制原理如图 5所示。

图 5 永磁同步电机三环控制原理图Fig.5 Three-loop control schematic diagram of PMSM

3 轮缸压力控制器设计

IEHB系统的HCU由电磁阀(增压阀和减压阀)、电动泵、低压蓄能器、油压传感器和制动管路等元件组成,在主缸建压以后,通过对增压阀、减压阀、电动泵的控制来实现各个轮缸的压力的精确控制。

控制过程中,将轮缸期望压力与油压传感器反馈的轮缸实际压力的差值进行死区处理以及通过sign函数判断正负性,再对结果进行逻辑处理,从而实现增减压信号的识别[15]。系统增压(保压)时,HCU只对增压阀进行增压(保压)控制,减压阀和电动泵关闭;系统减压时,HCU关闭增压阀,对减压阀和电动泵进行减压控制,并通过低压蓄能器和电动泵的作用实现快速减压。

3.1 增压阀控制器设计

在增压过程中,考虑到系统的非线性特点,随着期望轮缸压力的不同,对应的增压控制参数也需要自适应地调整,才能保证系统快速准确地增压,并具有较好的鲁棒性。采用的PID控制算法为

2.4 不同b值下鉴别肺部结节良恶性的ROC曲线分析 将不同b值下ADC 3组鉴别肺部结节良恶性的情况作ROC曲线,ROC曲线显示同特异性情况下b值为400 s/mm2时的敏感度最高,见图1。b值为400 s/mm2时ROC曲线下面积最大,不同b值间ADC阈值及敏感度相比较,差异均有统计学意义(P<0.05),见表4。

(8)

图 6 查表法表格模型Fig.6 Look-upTable methodTable model

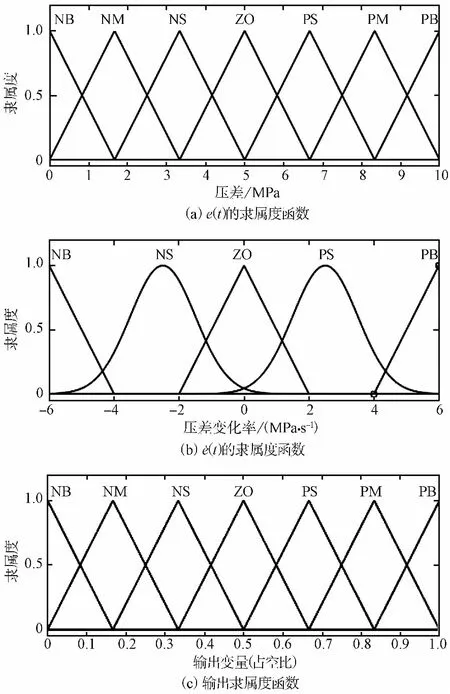

3.2 减压阀控制器设计

减压时,由于电动泵的快速减压作用,微小的控制量变化对减压效果都将产生较大影响,PID控制属于误差控制,本身存在滞后现象,其参数调节方式也不适合减压阀的精确控制,因此基于压差、速率和减压阀占空比的多次仿真试验数据对减压阀采用了双输入单输出的模糊控制方法。

e(t)={NB,NM,NS,ZO,PS,PM,PB}

(9)

(10)

td={NB,NM,NS,ZO,PS,PM,PB}

(11)

建立模糊系统,输入输出变量的隶属度函数如图 7所示。

图和输出隶属度函数Fig.7 Membership function of e(t), and output variable

选择如下模糊规则:

3.3 电动泵控制器设计

HCU中的电动泵采用逻辑门限值的控制方法,其基本思路为:根据轮缸期望压力与轮缸实际压力的偏差,通过死区处理以及sign函数判断得到正负性,并进行逻辑判断,从而实现增减压信号的识别;识别制动系统下一步的工作模式,如果是增压或保压模式则给泵电机零信号,使其停止;如果是减压模式,则根据实际情况来调整占空比值,使其达到最佳减压速率。

4 仿真实验

为验证所建立的IEHB系统模型的正确性以及所设计的压力控制策略的有效性,通过MATLAB/Simulink仿真平台,以左前轮为例,分别在阶跃增压工况、增压保压减压工况、正弦变化工况下进行仿真实验,验证所设计的IEHB压力控制系统的压力跟踪效果,并与传统PID控制器(即主缸压力控制器和电磁阀控制器均采用PID控制)的效果进行对比。IEHB系统模型和控制策略整体模型如图 8所示。不同工况下的压力响应曲线如图9所示。

图 8 IEHB系统模型和压力控制整体模型图Fig.8 IEHB system and overall pressure control model diagram

图9(a) 为IEHB系统分别在5MPa和10MPa的阶跃增压工况下,所设计控制器与传统PID控制器的轮缸压力响应曲线;图 9(b)为IEHB系统在增压-保压-减压工况下,控制器与传统PID控制器的轮缸压力响应曲线;图 9(c)为IEHB系统在正弦压力工况下,控制器与传统PID控制器的轮缸压力响应曲线。

图 9 不同工况下压力响应曲线Fig.9 Pressure response curve under different pressure conditions

由仿真结果分析可知:图 9(a)~图 9(c)中轮缸实际压力均能跟随轮缸期望压力变化,适应各种工况,体现所建IEHB模型的正确性。提出的整体压力控制策略与PID控制相比,压力跟踪误差明显减小,两者最大误差通常出现在轮缸期望压力发生增压-保压-减压3种工况相互转变处,说明此时系统特性变化较大,对控制的影响也比较大。通过图 9(a)和图 9(b)可以看出,系统增压响应时间大约为120ms,本文控制器相比PID控制器具有更快的稳压效果,并且在保压工况时能使轮缸压力更加稳定,在减压工况时能更快地跟随期望压力。通过分析图 9(c)可得:提出的压力控制策略相比传统的PID控制具有更高的稳定性,能更好地适应不同压力工况下的系统特性,使得轮缸实际压力能更好地跟踪期望压力。

5 结论

根据集成式电液制动系统的构型方案、数学模型和流量关系建立了基于MATLAB/Simulink平台的仿真模型,针对IEHB系统具有多个控制对象且相互影响的特点,设计了基于单神经元PID和位置-转速-电流三闭环电机控制的主缸压力控制器以及基于PID、模糊控制和逻辑门限值的轮缸压力控制器,实现了对IEHB系统的压力精确控制。最后,分别在3种不同增减压工况下进行仿真实验,结果表明:所建立的IEHB系统模型可以较好地模拟实物系统,与传统的PID控制相比,所设计的IEHB系统压力控制策略具有更好的跟踪响应表现和更强的鲁棒性。