电加热卷烟烟芯段温度分布和烟气关键成分逐口变化:第2部分 模拟

王 乐,王亚林,李志强,彭钰涵,王 爽,付丽丽,张 齐,鲁端峰,李 斌,韩敬美*,黄 锋*

1.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2 号 450001

2.云南中烟工业有限责任公司技术中心,昆明市五华区红锦路367 号 650231

3.浙江中烟工业有限责任公司技术中心,杭州市转塘街道科海路118 号 310024

随着以IQOS 为代表的电加热卷烟在国外市场的快速发展,近些年国内卷烟工业企业也在加紧对加热卷烟产品和技术的研发。但是由于起步较晚,国内学者对电加热卷烟烟气逐口释放行为的研究处于起步阶段。龚淑果等[1]研究了加热卷烟烟气中烟碱、甘油和水分等逐口释放规律。张丽等[2]研究了不同滤嘴结构的电加热卷烟烟碱、甘油和水分等关键成分转移行为。杨继等[3]研究了加热不燃烧卷烟烟草材料的热分析特性。姜兴益等[4]研究了抽吸参数对电加热卷烟主流烟气释放物的影响,分析了不同抽吸参数下加热卷烟的主流烟气中烟碱、WHO 优先级成分(一氧化碳、甲醛、乙醛、丙烯醛、NNN、NNK 和苯)的释放特性。孙志伟等[5]模拟了不同电压下电加热型烟草制品加热体的温度分布。可以发现,上述对电加热卷烟关键成分释放行为的研究主要侧重于对实验规律的定性描述。近期,在电加热卷烟关键成分迁移规律研究方面,王乐等[6]研究了电加热卷烟烟气关键成分在滤嘴中的截留规律,考察了不同长度滤嘴中空段、聚乳酸段以及醋酸纤维段对3 种关键烟气成分截留率的影响。肖卫强等[7]采用计算流体力学方法研究加热卷烟烟丝加热和抽吸两种模式下的烟气流动和传热过程,建立了加热卷烟产品内部烟丝加热和烟气流动的数学模型。然而,当前对电加热卷烟烟芯中关键成分的释放动力学特性仍缺乏相应的研究。为此,以电加热卷烟的烟芯段为研究对象,建立关联烟芯温度与关键成分逐口释放量之间的传热传质数学模型,探索电加热卷烟关键成分的释放量及其质量分数的逐口变化规律,旨在为电加热卷烟的加热片和烟支设计与优化,以及评价电加热卷烟烟气逐口释放稳定性提供理论指导。

1 数学模型

为了建立电加热卷烟的传热传质模型,作出如下假设:①烟芯的体积平均温度可以代表烟芯内部各个位置的温度,即假设烟芯内部温度与关键成分浓度分布均匀;②烟芯材料、水和甘油的热物性均为常数,即不随温度的改变而发生变化。

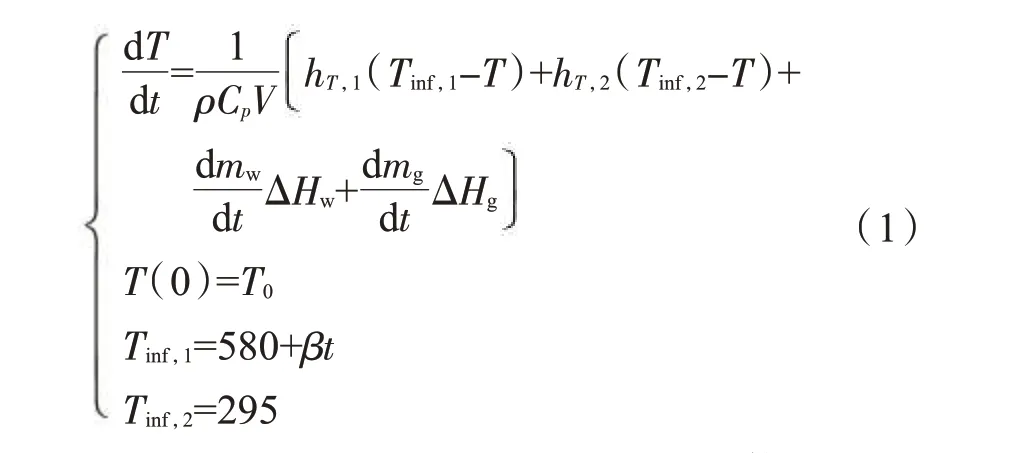

(1)传热方程。认为烟芯体积平均温度的变化主要受以下方面的影响:加热片给热、环境散热、烟芯中水分与甘油汽化释放吸热。传热方程如公式(1)所示[8]:

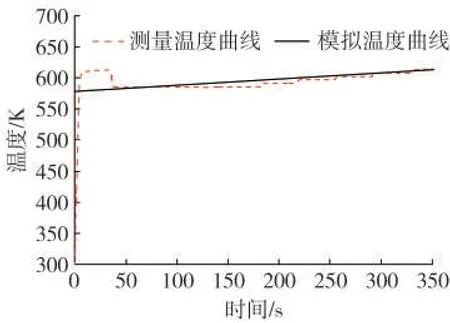

式(1)中,t 表示时间,s;T 表示烟芯体积平均温度,K;Tinf,1表示加热片的温度,K;β表示升温速率,设定为0.1 K/s。加热片空载时的温度随加热时间发生变化,如图1 所示,在有效抽吸时间内可以简单分为两个部分:第一部分为迅速升温段,温度迅速升高到610 K,并持续30 s;第二阶段为阶梯升温段,从585 K 左右升至615 K 左右,持续340 s。为使模型计算简单,采用直线近似表征加热温度变化曲线,如图1 中实线所示,线性升温速率为0.1 K/s。在有效抽吸时间范围内,仅前30 s内存在30 K的温度差异,其他加热时间范围内温度差异在5 K左右。Tinf,2表示环境温度,取值295 K。T0表示烟芯初始温度,与环境温度一致,295 K。ΔH 表示蒸发焓,J/kg;ρ表示烟支的密度,mg/mm3;Cp表示烟支的比热容,J/(kg·K);V 表示烟支加热段的体积,mm3;hT表示传热系数,J/(s·K);m 表示物质的质量,mg。下标w、g 分别表示水分和甘油。

图1 加热卷烟的加热片温度变化曲线Fig.1 Experimental and simulated temperature curves of heater in the electrically heated cigarette

(2)传质方程。主要考虑水分、甘油、丙二醇和其他物质等关键成分的释放动力学模型,其中其他物质指的是除上述3 种成分之外的其他造成质量损失的物质总称。4 种关键成分的释放动力学模型分为两类:一类是受一级化学反应控制,一类是受对流传质控制。关键成分释放动力学模型的选择取决于模型与实验的拟合效果。

A.一级化学反应模型[9]:

B.对流传质模型:

公式(2)和(3)中,t 表示时间,s;mi表示抽吸后烟芯段中i 物质的剩余质量,mg;T 表示烟芯材料的温度,K;A 表示阿伦纽斯方程的指前因子,s-1;R 表示普适气体常数;E 表示反应活化能,J/mol;h 表示某种物质的传质系数,s-1。minf,i表示i物质在该体系难以继续释放最终达到的相对平衡质量,mg;mi,0表示i 物质的初始质量,mg;下标w、g、n、p 和r 分别表示水分、甘油、烟碱、丙二醇以及其他物质。

水分、甘油、烟碱、丙二醇和其他物质在t 时刻的剩余质量为m(t),卷烟经过抽吸只是通过气流将烟芯内部的物质带出,假设在tj时刻完成第j 口抽吸,抽吸后的某种物质的剩余量为m(tj);而在tj+1时刻完成第j+1 口的抽吸,则抽吸后的某种物质的剩余量为m(tj+1)。因此,第j+1 口抽吸过程中释放量应该为第j 口剩余量与第j+1 口剩余量之差,即m(tj)-m(tj+1)。由于电加热卷烟的抽吸模式为30 s 时间间隔,故tj+1-tj等于30 s。

上述传热传质数学模型中的传热物性参数通过简单测量与查物性手册[10-11]获得,传质动力学参数通过实验数据拟合获得。加热卷烟烟芯热物性参数如表1 所示,加热卷烟烟芯关键成分的初始质量如表2 所示。

表1 烟芯材料的热物性Tab.1 Thermophysical properties of tobacco materials used in the model

表2 烟芯材料中关键成分的初始质量和初始温度Tab.2 Initial temperature and contents of main components in tobacco materials used in the model

基于本研究结果,不同抽吸模式和不同抽吸容量对IQOS 卷烟烟芯温度分布和关键成分逐口剩余量的影响不大,故模型研究仅针对35 mL 方形波抽吸条件下关键成分的逐口剩余量进行分析。传热模型中的对流传热系数通过逐口抽吸过程中的体积平均温度数据拟合传热方程直接获得。传质模型中的对流传质系数、指前因子以及活化能通过带入逐口体积平均温度数据,拟合关键成分逐口剩余量数据直接获得。而加热卷烟关键成分逐口释放量通过相应成分逐口剩余量之差计算获得,关键成分逐口释放量质量分数通过某一成分逐口释放量占对应抽吸口主要成分总释放量的比值计算获得。

2 结果与讨论

2.1 加热状态和关键成分的逐口变化

图2 表示抽吸容量为35 mL 和抽吸波形为方形波的条件下,加热卷烟烟芯内部温度,以及水分、甘油、烟碱、丙二醇和其他物质的逐口剩余量随抽吸口数变化的模拟结果。可知,传热模型可对重构后的烟芯温度实现较好的拟合,两者误差较小。烟芯水分的逐口剩余量在前3 口抽吸过程中快速降低,随后变化逐步平缓;甘油的逐口剩余量在前3 口抽吸过程中下降较少,随后降低速度加快;烟碱的逐口剩余量则随抽吸过程逐步降低;丙二醇的逐口剩余量则在抽吸开始就出现快速降低,后下降趋缓;其他物质的逐口剩余量随着抽吸口数增加缓慢降低。与实验结果对比分析发现,化学反应模型和对流传质模型对于水分和其他物质均可实现较好的模拟;对于甘油、烟碱和丙二醇,化学反应模型结果拟合效果更优。结果表明,通过基于传热传质理论建立的模型方法,可以较好地掌握电加热卷烟关键成分逐口剩余量的变化趋势。

图2 烟芯中平均温度和关键成分逐口抽吸剩余量变化规律实验值与模拟值的比较Fig.2 Comparison of experimental and simulated values of puff-by-puff residual contents of key components and average temperature in tobacco section

通过以上对比分析,获得的最优传质动力学模型如表3 所示,模拟结果与实验结果之间的决定系数均在0.980 以上。其中水分和其他物质选择对流传质模型,水分的传质系数为其他物质的约4.5 倍。甘油、烟碱和丙二醇适合选择化学反应模型,甘油的活化能最大,为33.3 kJ/mol;烟碱的活化能约为11.9 kJ/mol;丙二醇的活化能最小,为5.6 kJ/mol。从模拟拟合结果来看,水分的拟合误差相对较大,平均相对偏差为10%,扣除相对误差最大的第11 口的水分预测值后,平均相对误差仅为5.6%。甘油、烟碱、丙二醇以及其他物质的逐口剩余量预测平均相对偏差<<5%,说明传热传质模型较好地模拟了加热卷烟烟芯内部关键成分的传质过程。

表3 烟气关键成分动力学模型及其准确度Tab.3 Kinetical model of key components in tobacco smoke and their accuracies

2.2 加热状态与关键成分逐口释放

图3 表示加热卷烟烟芯内部温度逐口变化量,以及水分、甘油、烟碱、丙二醇和其他物质逐口释放量模拟值与实验值的比较结果,其中关键成分的逐口释放量采用逐口抽吸前后烟芯中相应成分剩余量之差计算获得。可知,温度逐口变化量以及水分和丙二醇的模拟逐口释放量与实验结果比较接近;甘油、烟碱和其他物质的模拟逐口释放量显示出较强规律性,而逐口抽吸实验结果规律性不明显,实验值与模拟值之间存在一定偏差。具体而言,水分逐口释放量随着抽吸口数增加呈指数函数降低,抽吸最后4 口水分的逐口释放量几乎为0。甘油和烟碱的逐口释放规律比较类似,即随抽吸口数的增加呈现先增加后减少的趋势,在抽吸前几口,烟芯温度较低,化学反应速率较低,故逐口释放量较低;而在抽吸后几口,烟芯内的剩余量变少,逐口释放量同样较低。甘油的逐口释放量变化比较平缓,在抽吸第6 口时释放量达到最大;烟碱在抽吸第3 口时释放量达到最大。丙二醇第1口与第2口释放量基本相同,从第3口开始随抽吸口数增加呈指数函数降低。其他物质的逐口释放量随抽吸口数增加也呈指数函数降低趋势。

图3 烟气中平均温度和关键成分逐口释放规律实验值与模拟值比较Fig.3 Comparison of experimental and simulated results of puff-by-puff releases of key components and average temperature in tobacco smoke

部分物质逐口释放规律的拟合较差,可能是由于逐口物质释放的规律拟合受实验本身和模型拟合两个方面的影响。由于电加热卷烟烟气逐口物质的释放量,受过程各类截留和检测误差的影响,很难直接测量并准确获得,所以本实验中逐口物质释放量是烟芯内剩余量差减的结果(一阶向前差分法),并非直接测量释放物得到,容易受实验操作等多方面累积误差的影响。所以即使关键组分剩余量拟合很好,差分法还是会放大逐口释放量实验值与拟合值之间的差异。

其他物质释放量的拟合影响因素较为复杂,因其包含多种物质,在模型处理时并未区分,主要先从总体逐口变化规律进行研究,模型拟合趋势性较好。其逐口释放规律的研究还需进一步细化,在获得更为广泛物质检测结果的基础上,分别对其模型进行扩展优化。

2.3 关键成分逐口释放量的质量分数

图4 表示在35 mL 方形波抽吸条件下,加热卷烟烟芯内部水分、甘油、烟碱、丙二醇和其他物质逐口释放质量分数的模拟与实验结果的对比。可知,尽管实验所得的逐口释放质量分数波动较大,但模型拟合仍具有较强的规律性,较好表达了逐口实验值的整体变化趋势。随抽吸口数的增加,水分逐口释放的质量分数从50%缓慢降低至0;甘油逐口释放的质量分数从3%缓慢升高到65%;烟碱从1%缓慢升高到7.6%;丙二醇先缓慢升高后缓慢降低,在抽吸第5 口时达到最大,约为0.9%;其他物质也是先升高后缓慢降低,在抽吸第3 口时达到最大,约为50%,然后缓慢降低至约25.5%。整体而言,抽吸前几口烟芯释放的关键成分为水、其他物质和甘油,抽吸后几口烟芯释放的关键成分为甘油、其他物质和烟碱。

图4 抽吸容量35 mL、方形波抽吸条件下烟芯中关键成分逐口释放的质量分数实验值与模拟值比较Fig.4 Comparison of experimental and simulated values of puff-by-puff releases of key components in tobacco section under smoking volume 35 mL and square puffing profile

3 结论

①针对加热型卷烟的温度以及水分、甘油、烟碱和丙二醇剩余量随时间的变化规律和逐口释放量变化规律,分别提出了一级化学反应模型和外部对流传质模型。电加热卷烟传热传质模型模拟的烟芯各关键成分逐口剩余量与实验值之间决定系数均在0.980 以上,建立的模型可较好模拟加热卷烟烟气主要成分的释放过程。②甘油、烟碱和丙二醇的释放规律较符合一级化学反应模型,3 种关键成分的活化能分别为33.3、11.9 及5.6 kJ/mol。③水分和其他物质的释放规律主要受外部对流传质控制,传质系数分别约为0.002 与0.009 s-1。④影响加热卷烟各关键成分逐口释放量的因素多且复杂,需要进一步细化和扩展实验方案并优化模型,以更好地预测加热卷烟烟气释放规律。