异体同构连接分离装置设计与分析①

王文龙,毛林全,孙兴亮,殷新喆,张晓天

(1.北京空间飞行器总体设计部,北京 100094;2.中国载人航天工程办公室,北京 100071;3.北京航空航天大学,北京 100191)

0 引言

随着在轨任务的多样化及复杂化,具有单次锁紧与释放功能的卫星锁紧装置已经不能满足在轨复杂操作及未来天地往返任务中对卫星多次重复锁紧的需求,具有大承载、低冲击、可重复连接与分离的卫星锁紧装置是未来空间任务急需解决的难题之一。世界各航天强国在空间有效载荷连接与分离领域进行了深入的研究,也取得了很多可供借鉴的成果。在空间舱段连接与分离方面,国内外成功应用的空间舱段连接与分离装置主要有两大类:一类是锥-杆式连接锁定装置[1-2];另一类是异体同构周边式连接锁定装置[3-6]。在机械臂重复连接与分离领域,加拿大研制的SRMS末端执行器[7-8]、美国轨道快车计划中的三爪式重复连接与分离装置[9]、欧洲研制的ERA(European Robotic Arm)机械臂系统[10]等可有效实现对目标物体的重复连接与释放。针对飞行器在轨连接与分离需求,欧空局、日本以及美国分别研制了对应的连接与分离装置,实现了飞行器的在轨重复锁紧与释放[11-13]。除此之外,相关研究机构还提出利用电磁力来实现柔性重复连接与分离,该技术在在轨服务领域具有广阔应用前景[14-16]。综合现有研究成果可知,现有在轨可重复连接与分离装置主要用于舱段对接等大型航天器的连接与分离,具有较高的对接精度,但这些装置均需要特定的接口且体积和质量偏大,结构也较为复杂,在通用性、可扩展性等方面的研究也还不充分。为满足未来越来越多的在轨重复连接与分离及天地往返式卫星的需求,有必要对卫星等在轨有效载荷开展具有小型化、轻量化、可扩展特点的重复连接与分离装置的研究,进一步扩大其在未来在轨服务领域的应用范围。

本文主要针对模块化卫星连接分离装置进行研究,提出一种异体同构式连接分离装置,为空间在轨服务、有效载荷返回、拓展重复连接与分离产品型谱等方面提供支撑。

1 功能需求与性能指标

1.1 功能需求

面向微小卫星在轨服务的连接分离技术的需求,研制的异体同构连接分离装置在整个作业过程中需满足如下功能需求:

1)发射阶段:对卫星进行可靠锁紧,保证整个装置的刚度与基频;

2)在轨阶段:保证对执行完预定任务的卫星实现多次重新导向、对接、锁紧、解锁、释放;

3)返回阶段:对卫星实现可靠锁紧,保证卫星返回阶段的结构安全;

4)具有在轨互换性,即可承担连接分离装置的主动端的主动捕获功能,又可承担被动端的辅助捕获功能;

5)具有一定的容差适应性,当主动端与被动端有一定位姿偏差时可以自动校正。

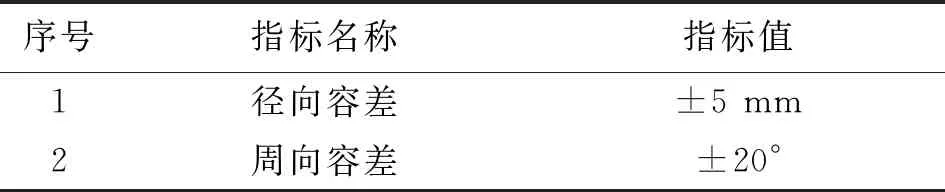

1.2 性能指标

异体同构连接分离装置所安装的卫星尺寸为800 mm×800 mm×800 mm,卫星质量为50 kg。连接分离装置需要满足的容差指标如表1所示。

表1 容差技术指标

2 方案设计

2.1 机构原理及组成

“异体同构”指的是连接分离装置的主动端与被动端是完全相同的,在对接过程中根据任务的需求既可作为对接的主动端,又可作为被动端。当扮演被动端“角色”时连接分离装置在对接过程中可不运动,仅作为被对接对象(也可做镜像运动),而主动端则通过驱动模块带动相关机构工作,使得其上的执行机构与“扮演”被动端的执行机构对接以完成锁紧工作。

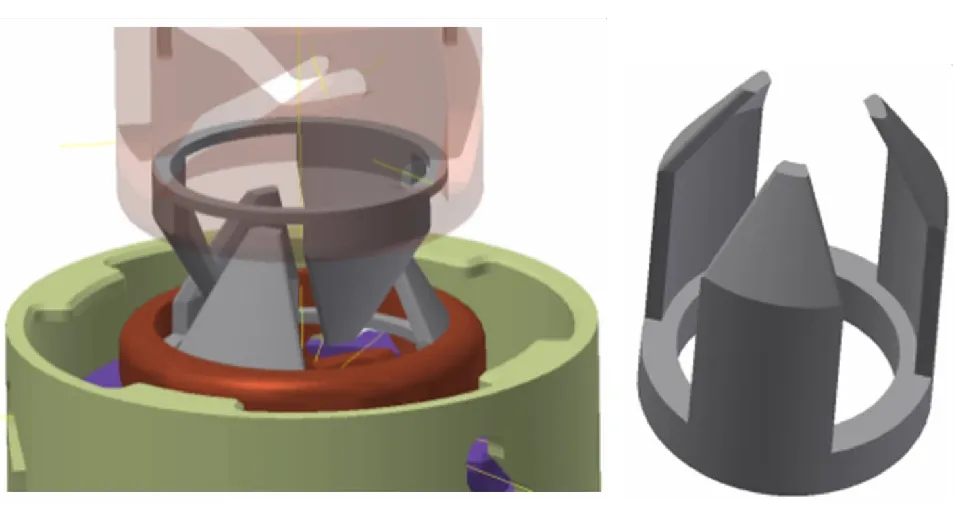

如图1所示,异体同构连接分离装置整体为柱式结构,由支承结构、执行机构组和驱动装置组成。驱动装置为执行机构组提供驱动力,在支承结构的配合下完成对接工作。驱动装置由电机、减速器和蜗轮蜗杆组成;执行机构组由耦合环、固定环、驱动环和插销环组成;支承结构由立柱和上下圆板组成。电机通电后,经减速器和蜗轮蜗杆将运动传递至执行机构,由驱动环带动耦合环和插销环在导向槽的引导下旋转和移动,最终由主动端耦合环上的主动卡钩与被动端驱动环上的被动卡钩配合完成轴向对接拉紧,由插销与被接端顶盖的插销孔配合完成周向对接锁紧。类似的,电机反转,插销抽出插销孔,主动卡钩与被动卡钩分离,进而主动端与被动端分离。

图1 机构组成及装配关系

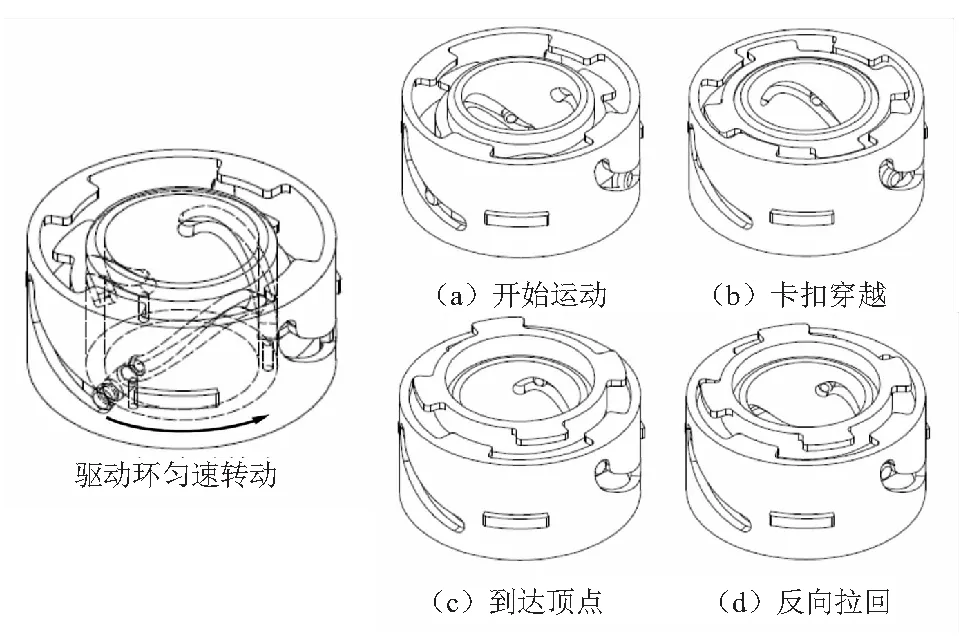

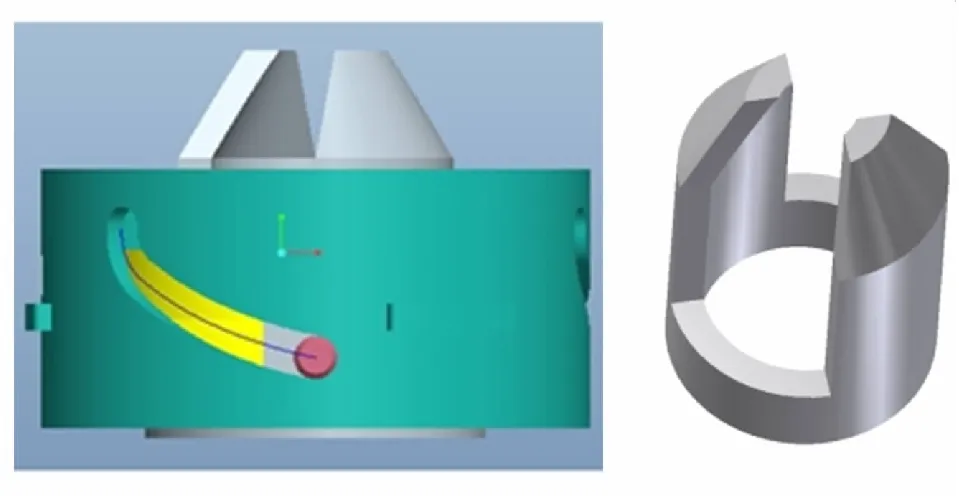

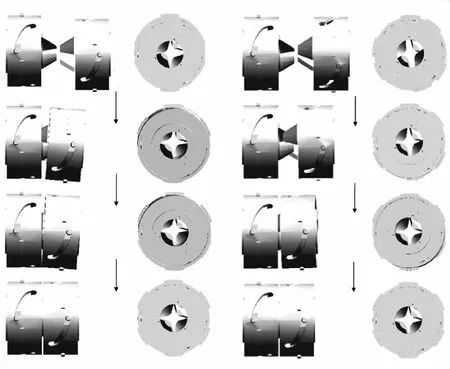

2.2 滑槽驱动工作原理

对接环组由三个组件组成:驱动环、耦合环和固定环,驱动环作为主动件,耦合环作为从动件,固定环与对接机构的底盘固连保持不动。对接时,动力系统将力矩传递到驱动环,使其匀速转动,在驱动环和固定环内外两个导槽的共同约束下,滑销按照给定轨迹旋转上升,由于滑销和耦合环固连,因此耦合环呈现和滑销相同的运动状态,在耦合环上升至最高点后再令其向下移动一小段,从而使耦合环卡扣与被动端驱动环的卡扣扣紧,完成轴向连接,如图2所示。

图2 机构作动的四个阶段

2.3 容差机构设计

为保证异体同构连接分离装置的对接成功,需要在机构运动之前有较为良好的对准度,因此设计了容差机构,该机构能够在异体同构连接分离装置开始工作之前消除卫星的相对径向和周向偏差,从而保证了异体同构连接分离装置的正常运行。

2.3.1 三瓣式容差机构设计

对接机构的默认状态下,驱动环卡钩与表面平齐,耦合环下沉入本体内。从图中可以看出驱动环卡钩与耦合环卡钩处于“上下对齐”的相位上,因此设计了耦合环上滑销槽的水平段,用于调整相位,为耦合环卡钩伸出创造通路。另外,此默认状态也即为对接中的被动端状态,卡钩上下对齐是为主动星上的耦合环卡钩插入被动星驱动环锁紧提供通路。

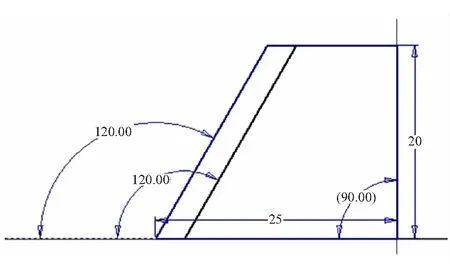

容差机构的导向环安装在固定环内侧,有三只导向爪均布在环上,对接时两个导向环相互靠近,通过导向环上的导向爪的接触调整对接机构的相位,为对接主动端上的插销环顺利插入被动端的插销孔提供粗导向作用。

影响其容差能力的关键设计参数包括:导向瓣外径、内翻角度以及每个瓣的拔模角度。由于导向瓣固定在对接机构的内部,因此其外径尺寸受限。导向瓣内翻角度越大,其周向容差能力越大,但是相应的径向容差能力则会降低。拔模角度虽会增强容差能力,但是拔模角度过大会导致导向瓣过于尖锐,从而在对接碰撞的过程中有破坏的风险。综合以上因素,将导向瓣内翻角度设定为30°,拔模角度设为10°,通过仿真验证可以满足容差技术指标。

图3 导向瓣尺寸

图4 导向瓣拔模设计

图5 三瓣式容差机构

2.3.2 双瓣式容差机构设计

虽然通过仿真分析可以看出容差机构有一定的导向作用,但由于三瓣式的设计,导致异体同构被破坏,因此将三瓣式的设计进行修改,改为双瓣式设计,这样在卫星对接的过程中,容差机构实际上为镜向对接,因此主被动端的瓣相互插入对方空隙,仍然可以保证一定的容差能力,并且安装在异体同构连接分离装置中心,不会破坏整个机构的异体同构性。修改后的双瓣式容差机构如图6所示。

图6 双瓣式容差机构

3 容差仿真分析

将对接机构模型导入ADAMS中,分别赋予各零件对应材料,设置仿真环境无重力,主被动机构位于同一中心轴线上,被动端机构固定位置,主动机构不作限制。通过调整主动对接机构的初始位置改变径向或周向偏差,径向偏差由主动端的轴线偏离位置决定,周向偏差由主动端绕轴线的旋转角度决定。给定主动机构一定的初速度(这里取0.1 m/s),仿真时主动机构以其初速度向被动端平移靠近,最终在导向机构的作用下消除偏差。

图7 仿真建模过程

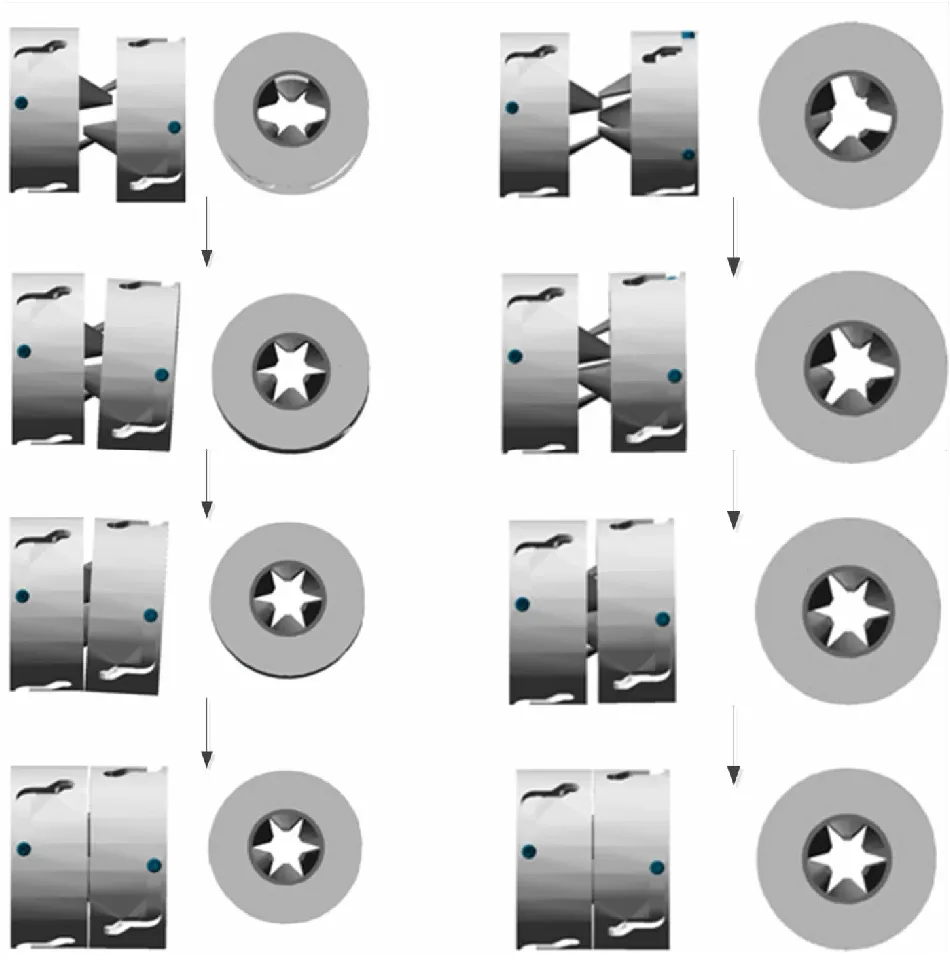

3.1 三瓣式容差机构工作过程仿真

1)径向偏差

为验证导向环粗导向功能的可实现性并计算粗导向的裕度,建立带有导向环的对接机构三维仿真动力学模型,在多体系统动力学软件ADAMS中进行相应的仿真分析。如图所示为导向环工作过程仿真示意图,当主被动端沿轴向相互接近时,导向环互相接触,使得主被动端的径向偏差逐渐减小,最终使得主被动端中心轴相互对齐。仿真结果显示,当主被动端之间的纯径向偏差不超过±6 mm时,导向环能够使得主被动端正常对接,如图8(a),图9(a)所示。

(a)径向偏差 (b)周向偏差

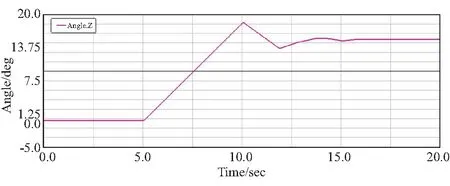

2)周向偏差

如图9所示为导向环工作过程仿真示意图,当主被动端沿轴向相互接近时,导向环互相接触,使得主被动端的周向偏差逐渐减小,最终使得主被动端周向接口相互对齐。仿真结果显示,当主被动端之间的纯周向偏差不超过±25°时,导向环能够使得主被动端正常对接。(图8(b),图9(b))

(a)平动位移(6mm初始偏移)曲线

(b)转角位移曲线(25°初始转角)曲线

3.2 双瓣式容差机构工作过程仿真

1)径向偏差

从理论角度讲,由于双瓣式与三瓣式只是在瓣数上有所改变,其具体的设计细节包括导向瓣的锥角等并未改变,因此双瓣式与三瓣式在容差能力上应该大致相当。根据仿真结果显示,双瓣式与三瓣式容差机构的径向容差能力相当,当主被动端之间的纯径向偏差不超过±6 mm时,导向瓣能够使得主被动端正常对接,如图10(a),图11(a)所示。

2)周向偏差

同样地,仿真结果显示,当主被动端之间的纯周向偏差不超过±25°时,主被动端仍能正常对接,如图10(b),图11(b)所示。

(a)径向偏差 (b)周向偏差

(a)平动位移(6mm初始偏移)曲线

(b)转角位移曲线(25°初始转角)曲线

4 实物验证

4.1 功能对接试验

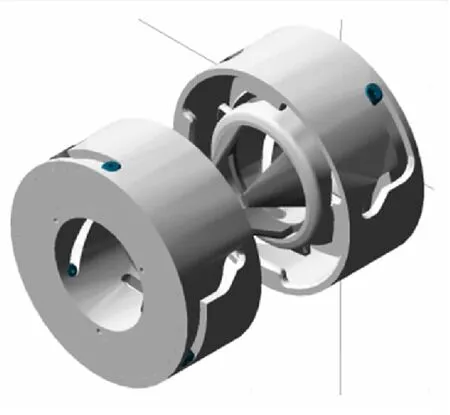

为验证核心部件的对接性能,手动旋转固定环(银色),使耦合环开始运动,并深入被动机构内,完成锁紧。下图12为对接过程完成之后的状态。

图12 核心部件对接锁紧试验

将核心部件与驱动组件连接,在电机的带动下,整个机构可以流畅地完成整个运动过程,从图13中可以看出,整个机构可以流畅地完成整个运动过程。

图13 开始运动(左)、插销伸出(中)、运动结束(右)

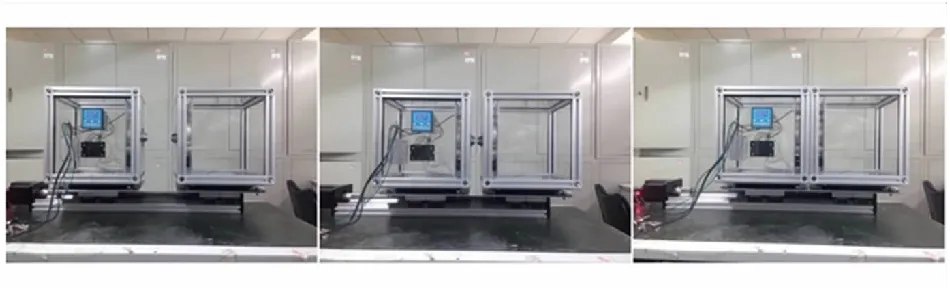

将两套异体同构连接分离装置分别安装到模拟卫星上,并将两星置于一条移动平台上,模拟两星对接过程,当两星对接时,可在移动平台上移动,如图14所示。

图14 开始运动(左)、插销伸出(中)、运动结束(右)

在完成对接后,令移动平台上的滚珠丝杠反转,此时会发现主动卫星带着被动卫星在滑轨上一起运动,说明卫星对接成功。

4.2 容差对接试验

将主动卫星与被动端卫星按照表1所示容差条件在移动平台设置相对位置,控制主动端去捕获被动端,如图15所示。

图15 容差对接过程

从该过程中可以看出,卫星的相对偏差在导向瓣的导向作用下逐渐消除,最终达到平面接触状态,从而验证了容差机构的有效性,在卫星表面接触之后,异体同构连接分离装置启动,完成对接。

5 结论

根据初步的设计方案,完成了异体同构连接分离装置各个组件的设计,初步确定了机构原理的可行性。面向异体同构连接分离装置,提出三瓣式和双瓣式两种容差机构,并进行了仿真分析,获得两瓣式的优选方案。完成了异体同构连接分离装置核心部件及整机的无容差对接试验和有容差对接试验,试验结果表明异体同构连接分离装置的容差机构设计合理、方案可行,且指标满足设计要求。