数控车床主轴单元结构节能性优化设计

何吉祥 李聪波 吕 岩 李 娟

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

数控机床作为现代制造业的核心装备,分布量大面广,能耗总量巨大,但能量效率(简称“能效”)很低,平均只有10%~15%,节能潜力很大[1]。欧盟“下一代生产系统”研究计划提出开发高能效绿色机床,国际生产工程学会(CIRP)近年来多次将能效作为主题组织召开学术会议。机床能效提升已成为国内外学术界和产业界的研究前沿和关注热点。目前关于机床节能优化的研究大多关注机床的使用阶段,如通过加工工艺参数优化来提高机床能效。为了从根本上提升机床能效,研发新一代高能效绿色机床,迫切需要从设计阶段入手。近年来,国际标准化组织发布了机床节能设计标准(ISO 14955-1,2014),指出机床主传动系统、进给系统和辅助系统是需要进行节能优化设计的主要部件[2]。同时有研究表明,主传动系统是机床的主要能源和材料消耗源,其能耗占机床总能耗的15%以上[3],因此,开展数控机床主传动系统节能设计研究意义重大。

目前一些学者开展了机床主传动系统能耗特性、建模等方面的研究。施金良等[4]建立了数控机床主传动系统的能量流模型,分析了机床机械传动系统的能量损耗功率,建立了主传动系统的功率平衡方程。ABELE等[5]通过机床主轴单元分析结果,概述了提高主轴系统效率的潜在方法。WOJCICKI等[6]研究数控机床主轴系统后发现,通过优化主轴电机参数(如加速速率极限和电机功率极限)可以减少约10%的能耗。ALBERTELLI[7]建立了主轴系统能量模型,并通过实验验证了模型的准确性,通过改进传动部分实现了节能。以上研究阐明了数控机床的能耗特性,或建立了主轴的能耗模型,为机床主传动系统的节能优化提供了基础。

一部分学者对如何在设计阶段提升主传动系统的传统性能(如变形、振动等)展开研究。朱成实等[8]通过分析主轴结构和加工过程中的受载变形情况,以刚度、体积为优化目标,以固有频率为约束条件建立主轴优化设计模型,采用粒子群算法对主轴进行了优化设计。LIANG等[9]提出了一种主轴设计方法,通过优化主轴的结构参数改善主轴的颤振,从而大大提高机床主轴的设计精度。LIN等[10]提出了一种系统设计理论,可以通过调节前后轴承位置来改善主轴一阶频率。上述研究主要通过结构优化改善主传动系统的传统性能指标,如何在保证主传动系统传动性能的同时实现节能是亟待解决的问题。

综上所述,目前关于主传动系统的能效研究工作大多停留在能耗特性分析、建模与预测上,对主传动系统的节能优化问题考虑较少;关于主传动系统的结构优化设计主要关注传统的性能指标,缺乏对主传动系统能耗指标的考虑。面向节能的主传动系统结构优化设计尚未见报道。本文综合考虑主轴的能耗和传统性能指标,提出面向节能的机床主轴部件优化设计方法。首先,构建机床主轴能耗模型,并分析主轴的静动态性能指标,并在此基础上,基于均匀实验和灵敏度分析选取对主轴单元能耗和动静态性能指标影响较大的尺寸作为优化变量,通过响应面法拟合指标函数;同时,利用主成分分析方法降低指标函数维度,建立综合性能目标函数,进而建立主轴单元节能设计优化模型。最后,使用融合模拟退火算法和粒子群算法的混合算法对所提模型进行求解。

1 主轴单元能耗函数及动静态性能

1.1 主轴单元能耗函数

主轴单元主要包括主轴部件、切削刀具及待加工工件、三爪卡盘及附加部件和支撑轴承,本节通过对数控车床主轴单元动力学、运动学以及摩擦扭矩的分析,构建主轴单元能源消耗数学模型。图1为数控车床主轴单元简图。

图1 主轴单元示意图

主轴单元能源消耗主要包括两部分,一部分是由于机械系统的摩擦造成的能耗损失,包括主轴稳态运行过程中的轴承发热损失和主轴动态运行过程中的动能变化损失,另一部分是物料切除的能源消耗。主轴单元能耗方程为

主轴单元等效转动惯量Jm由主轴部件、输入齿轮、卡盘和工件等部件的综合转动惯量组成,由于主轴单元中输入齿轮、卡盘和工件结构大致固定,其等效转动惯量变化不大,故将其作为常量处理。数控车床主轴为多段式阶梯轴,其等效转动惯量计算如下:

式中,Ja为输入齿轮、卡盘和工件的转动惯量;Di为第i段阶梯轴的外径;Li为第i段阶梯轴的轴向长度;d为主轴内孔直径;ρ为主轴材料密度。

主轴单元轴承损失功率Pfo为支撑轴承角速度ωma与轴承摩擦力矩Mfo的乘积,即Pfo=Mfoωma,摩擦力矩Mfo包括外部载荷引起的摩擦力矩M1和润滑剂黏性摩擦力矩M0,其计算式为[11]

M1=f1FβDm

(4)

f1=g(Fs/Cs)h

(5)

式中,ν为在工作温度下润滑剂的运动黏度;nb为轴承转速;f0为与轴承类型和润滑方式有关的系数;Dm为轴承平均直径;f1为取决于轴承结构和轴承相对作用的摩擦因数;g、h数值查表可得;Fβ为轴承摩擦力矩计算负荷;Fs为轴承的当量静载荷;Cs为轴承的基本额定静载荷。

根据对主轴单元等效转动惯量Jm、轴承摩擦损失功率Pfo的分析,构建主轴单元在使用过程中的功率模型如下:

因此,主轴单元能耗模型公式为

式中,t为主轴运转时间。

1.2 主轴静动态性能

1.2.1主轴静态性能

主轴静态性能反映的是主轴在不变的切削载荷作用下抵抗变形的能力,它直接影响机床的加工精度。静刚度是主轴静态性能中的一个重要指标,主轴变形主要受径向刚度影响,因此一般选取主轴径向刚度作为衡量指标,以主轴受到径向力时的变形量δ来度量。主轴部件径向刚度为

式中,F为作用在主轴上的径向力。

1.2.2主轴动态性能

机床在进行加工时,刀具在切削过程中产生的激振力会引起主轴产生各种形式的振动,产生动力回应,从而影响加工精度和加工效率,因此主轴单元不仅要有较好的静刚度,还必须具备良好的动态特性。

数控车床主轴可以看作是一个多自由度线性系统,在激振力的作用下会发生振动,模态参数与外部激励无关,同时忽略阻尼对系统固有频率的影响[12],可以得到主轴单元模态分析的结构振动方程:

在系统自由振动中,所有的质量单元都做简谐运动,可以得到主轴单元结构振动特征方程:

式中,φj为第j阶固有频率。

2 主轴单元结构节能设计优化模型

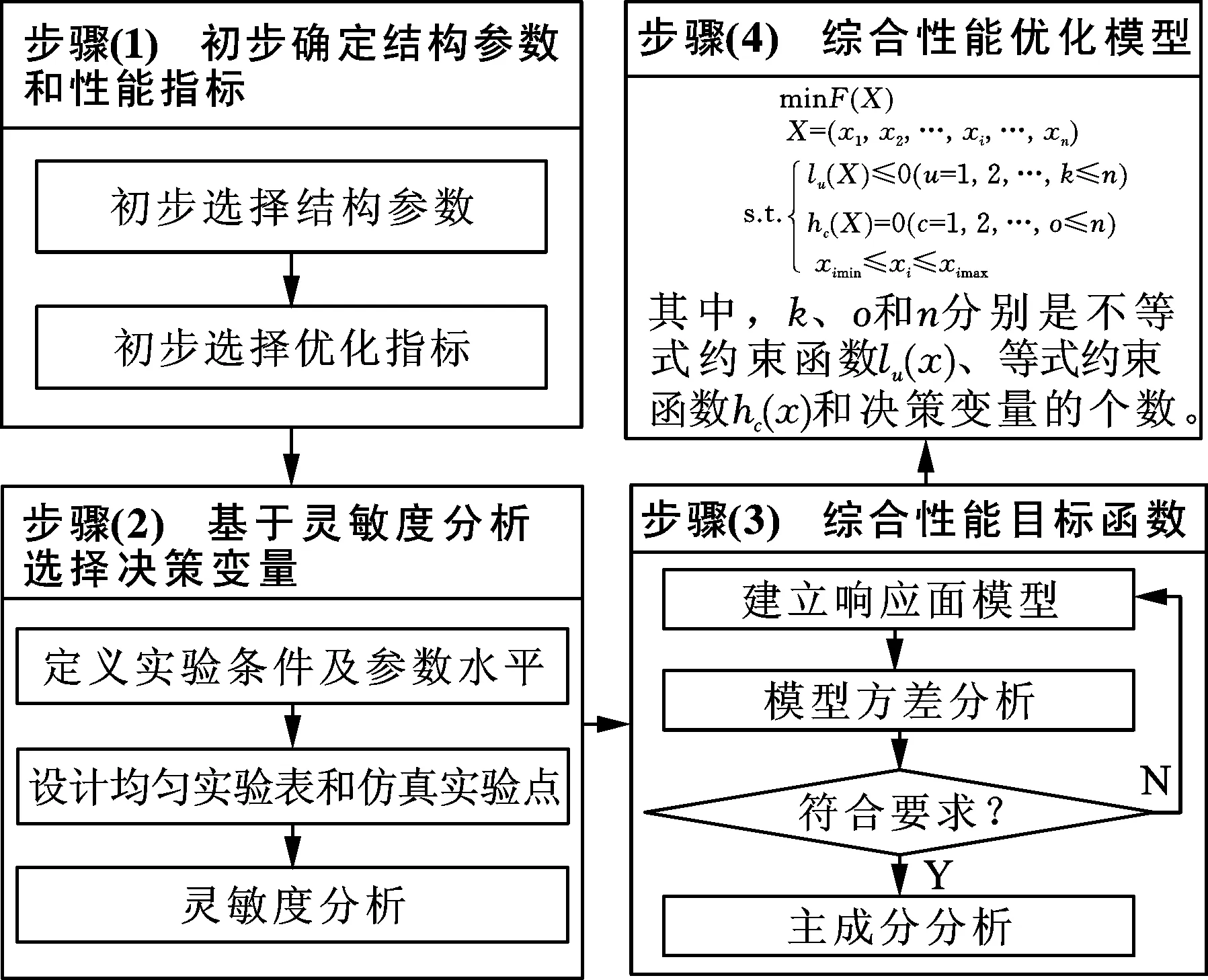

数控车床主轴部件结构优化受到许多约束,问题较为复杂,本节将综合运用均匀实验设计、灵敏度分析、响应面分析和主成分分析四种方法,对实验数据进行分析,建立一个综合性能优化模型,流程如图2所示。

图2 主轴部件优化模型建立流程

为了更好地阐述主轴单元结构优化方法,本文以重庆机床集团研发的C2-6150HK/a数控车床主轴单元为例,来论述主轴单元的能耗建模及其优化方法,机床及其主传动系统如图3所示,机床的主要技术参数如表1所示。

图3 C2-6150HK/a数控车床

2.1 初选优化参数与目标

2.1.1优化参数

数控车床主轴为一个多段阶梯轴,存在许多不影响主轴部件使用的结构特征。为减小有限元分析过程的计算量,在维持主轴部件的安装条件不被改变的情况下,将这些特征做简化处理,简化后的主轴如图4所示,并初步确定以前端伸长度a、前支承长度L1、中间支承长度L2、后支承长度L3,中间阶梯轴长度L4、L5、L6,各阶梯轴直径D1、D2、D3与主轴内径d为试验变量。

图4 数控车床主轴简图

2.1.2优化目标

主轴优化时应考虑关键的动态和静态性能指标,径向刚度能很好地反映主轴静态性能,通过主轴径向变形δmax来体现,应力σmax也是常考虑的静态指标,因此选择主轴径向变形与应力作为静态性能指标。低阶频率对主轴动态性能影响较大,主轴一阶频率表现为刚体运动,因此本文选择二阶频率f2作为优化指标。

2.2 决策变量

初步选择中有许多结构参数,致使一些影响不大的因素也在决策变量中,这样不仅使优化模型变得复杂、冗余,而且使算法收敛速度变慢,无法快速得到理想的结果,因此本节首先采用均匀实验得到初选因素下的目标值,然后利用灵敏度分析方法从中挑选出对优化指标影响较大的因素作为决策变量。

2.2.1均匀实验

均匀实验设计的原则就是将变量实验点在实验范围内均匀分布,通过较少的实验点、最佳的实验次数来获得尽可能多的信息,适用于多因素、多水平的实验设计。

表2 均匀实验表及均匀实验结果

2.2.2灵敏度分析

敏感度反映了各结构尺寸参数与能耗、静动态指标之间的相互关联性。无论参数之间交互作用如何,参数灵敏度都会反映出它对指标值的影响。通过灵敏度分析可以将对指标影响比较大的参数选择出来,很大程度上降低计算的复杂程度。

若主轴单元运动部件性能指标y可以描述为结构尺寸影响因素(x1,x2, …,xn)的函数,那么,性能指标函数y所对应的结构尺寸参数的导数或者偏导数就是对应结构尺寸参数对性能指标的灵敏度。因此,某一结构尺寸参数对某一性能指标的灵敏度可以定义为[14]

式中,S为指标y对结构尺寸参数xp的敏感程度。

基于均匀实验设计方法得到的设计点,通过Simulink和ANSYS仿真软件得出实验点的指标数据,如表2所示。然后通过ANSYS计算出每个影响因素对指标的灵敏度值,如图5所示。图5中直方图的高度反映了该尺寸对指标的影响程度,高度越大,影响也越大;直方图的正负代表了指标与变量正相关或负相关。从图5中可以看出,对二阶频率f2影响显著的尺寸参数有d、D2、L1、L3、L6;对最大变形δmax影响显著的有d、D1、D2、D3、L1、L3;对最大应力σmax影响显著的有d、D1、D2、D3、L1、L3;对能耗E影响显著的有d、D1、D2、L6。通过对比这11个结构参数对主轴二阶频率、最大变形、最大应力、能耗的灵敏度大小可以看出,对主轴部件性能指标影响较大的结构尺寸为d、D1、D2、D3、L1、L3、L6,因此将这7个结构参数作为优化设计变量。

(a) 二阶频率

2.3 目标函数

针对主轴部件优化变量与目标众多的特点,本节首先采取二阶响应面回归模型来分析指标与决策变量之间的关系。然后,为了使模型优化过程能够快速收敛得到理想的结果,使用主成分分析法进行目标降维。

2.3.1指标函数拟合

数控机床主轴部件能耗、静动态性能(最大变形、最大应力和二阶共振频率)与各个尺寸变量的关系复杂,因此采用二阶响应曲面模型表示能耗和静动态性能与尺寸变量之间的关系:

式中,y为运动部件拟合指标(能耗、最大变形、最大应力和二阶共振频率);xh、xk为参与拟合的尺寸变量;β0、βh、βhk、βhh为回归方程的系数;ε为回归值与实验数据的误差。

二阶频率、最大变形、最大应力和能源消耗函数的拟合系数如表3所示。

表3 各指标拟合系数

R-Sq表示回归模型误差占总误差的百分比,R-Sq(adj)表示多变量调整后的R-Sq。R-Sq和R-Sq(adj)通常用来反映指标拟合效果,其值越接近100%,说明拟合出来的函数模型和实验数据越接近。二阶频率、最大变形、最大应力和能源消耗函数的方差分析如表4所示,可以看出,各指标函数的拟合效果良好,可以有效地预测各指标在实验条件下的值。

表4 指标函数方差分析

2.3.2主成分分析

考虑到主轴单元优化指标较多,而且各指标

之间关联性较大,在优化过程中容易导致算法不易收敛,无法快速得到理想的结果,因此,本节采用主成分分析法对性能指标进行降维处理,建立目标函数。主成分分析法的基本思想是用较少的几个变量去替换原来较多的变量。而变换后的新指标能够最大程度地保留原始数据中的相关信息,新指标在一定程度上能完全表征原始数据。

在实验数据中,23组实验数据与能耗E、最大变形δmax、最大应力σmax和二阶频率f2构成的指标数据表示为U=(usm′)23×4,即在第s组实验点中第m′个性能指标的值可以表示为usm′。然后对指标数据U进行标准化,得到标准化矩阵Z=[Z1Z2Z3Z4],然后建立标准化矩阵Z的相关系数矩阵R(4×4),假设在相关矩阵R中有4个大于0的特征值λ1≥λ2≥λ3≥λ4≥0,特征值对应的规范正交特征向量为A=(a1,a2,a3,a4)T,则4个主成分为Y=AZT,如下式所示:

第q个主成分Yq所对应的特征值λq定义为该主成分的方差;主成分Yq的方差与总方差的比值代表该主成分对原始数据信息的贡献率,即

贡献率wq反映了第q个主成分承载原始变量信息的百分比,第一主成分方差贡献率最大,逐次递减。如果前m个主成分的累积方差贡献率达到90%,则取前m个主成分代替原有的所有指标。由m个主成分构成的综合评价函数为

f=w1Y1+w2Y2+…w3Y3+wmYm

(15)

通过主成分分析法,对各性能指标数据进行处理,得到各个主成分系数以及各主成分的特征值及贡献率,如表5所示,可以看出前3个主成分的累积贡献率为99.4%,因此,本文选取前三个主成分代替原来的四个指标,建立综合目标函数:

表5 各主成分特征值及贡献率

f=0.629Y1+0.244Y2+0.121Y3

(16)

2.4 优化模型

数控车床主轴单元是一个复杂的机械加工系统,其各项性能指标影响机床加工能力和加工质量。为了保证主轴结构优化后依然能达到数控车床的加工能力和加工质量,在主轴结构部件优化过程中,主轴部件应该满足一系列机械性能方面的要求,因此,作如下约束。

2.4.1强度约束

车床主轴在齿轮啮合力和车刀切削力的作用下,必须有足够的强度去抵抗破坏,这样才能保证主轴正常工作,因此主轴在切削加工过程中的最大切削应力应该小于主轴的许用切削应力,即

C/D3-[τT]≤0

(18)

式中,P为最大切削力作用下的主轴电机功率;no为最大切削力作用下的主轴转速;D为主轴外径;[τT]为主轴结构许用切削应力。

2.4.2转角约束

为了保证数控车床在使用过程中主轴前端不会因为变形过大而影响机床加工精度,数控车床在切削加工过程中的最大前轴颈处转角θ应小于许用值[θ],即

(20)

式中,Fmax为设计的机床最大切削力;Deq为前轴颈等效直径;L为主轴前轴承与轴前端距离;I为主轴惯性矩;E0为主轴弹性模量。

2.4.3扭转变形约束

主轴在切削力的作用下会发生一定的扭转变形,为了保证车床的加工精度,数控车床在切削加工过程中主轴结构部件的最大扭转角不得超过车床设计许用扭转角[φ],即

φ-[φ]≤0

(21)

α=d/Di

(24)

式中,Ti为主轴第i轴段的转矩;li为主轴第i轴段的受扭长度;G为主轴结构材料的剪切模量;Ipi为主轴第i轴段的界面极惯性矩。

2.4.4尺寸约束

为保证优化后的主轴结构尺寸在一个合理的范围内,对各个尺寸变量做相应的约束,即

综上,可以得出优化模型为

3 基于模拟退火-粒子群算法模型求解

模拟退火算法(simulated annealing,SA)是一种模拟固体退火降温过程而设计的优化算法,因其独特的优化机制及通用性、灵活性而在组合优化领域得到广泛应用[15],但是却存在效率低的问题。粒子群优化(particle swarm optimization,PSO)算法是一种通过模拟鸟群觅食过程中的迁徙和群聚行为而提出的一种全局随机搜索算法,以其规则简单、运行效率高、容易实现以及优秀的智能背景,适合用于科学研究和工程应用[16]。因此,本文融合两种算法的优点,在保证全局搜索能力的同时,提高算法的运行效率。

数控车床主轴部件结构尺寸具有离散性,因此主轴部件结构优化属于典型的组合优化问题。本文以模拟退火算法为基体搭载粒子群的集群寻优方式,采用退火温度控制相邻解的惯性权重,在保持原有的模拟退火算法概率接受方式和Metropolis准则的基础上,将原来概率搜索迭代方式改变为群体智能搜索方法,以加快算法的迭代速度。

本算法主要流程如图6所示,关键步骤描述如下:

图6 算法流程

(1)初始化参数。设置最高温度Tmax、截止温度T0、降温速率η、学习因子c1、c2。随机生成30个粒子的种群H,每个粒子的位置矢量为主轴部件结构的尺寸参数(d,D1,D2,D3,L1,L3,L6),并定义每个参数的取值范围。

(2)计算每组尺寸参数对应的综合目标值,并且将每组尺寸参数组合的综合目标值作为当前的历史最优值pbest,然后在30组尺寸参数组合中选取最优的参数组合作为当前全局最优gbest。

(3)尺寸参数的更新。用下式对每一组尺寸参数大小及速度进行更新:

为使在高温阶段粒子可以快速跳出局部最小值,而在低温阶段能够快速收敛,选用温度控制的惯性权重,表达式如下:

T=ηeTmax

(29)

式中,T为当前退火温度;e为当前迭代次数;ωmax、ω′min分别为最大权重和最小权重。

(4)对更新后的每一组尺寸参数重新计算综合性能目标值,然后引入Metropolis准则,对新的尺寸参数组合的综合性能目标值与对应尺寸参数的历史最优值pbest进行比较,如果f(xτ)

(5)降低温度,判断是否满足迭代终止条件。如果迭代终止条件未达到,那么迭代到步骤(3)开始继续执行;否则,结束迭代,输出gbest。

4 实验验证与结果分析

由于改变主轴尺寸后进行重新加工的周期长、成本高,实际条件下难以实现,因此本节用现有主轴进行台架实验来验证仿真结果的可靠性,再通过仿真实验实现主轴的结构尺寸优化,并进行对比分析。

4.1 实验条件与结果

以重庆机床集团研制生产的C2-6160HK/a车床为实验平台,对原始主轴在安装条件下进行能耗与振动数据采集,主轴及其安装如图7所示。

图7 数控车床原始主轴

4.1.1能耗数据采集

为了与本文理论模型中的能耗计算条件一致,实验时机床主轴转速在0~1800 r/min均匀变化,采用HIOKI公司的日置功率测量仪采集机床主轴功率信号(图8),然后对时间积分得到能耗。

图8 能耗数据采集

4.1.2振动数据采集

将通过实验采集的振动位移数据与谐响应分析得到的仿真结果进行对比来验证ANSYS仿真结果的准确性。实验时采用3个PCB(printed circuit board)振动传感器分别采集主轴X、Y、Z三个方向的振动位移,由于振动数据采集的间断性,实验时选择转速分别为300,500,800,1200 r/min四个常用工况为代表进行振动采集,如图9所示。

图9 振动数据采集

4.1.3实验结果

将通过日置功率测量仪采集的能耗数据与振动数据与优化前的主轴仿真结果进行对比,如表6所示,可以发现,能耗实验数据与仿真数据误差仅为7.46%,主轴转速为300,500,800,1200 r/min时,主轴位移仿真误差分别为4.85%,5.32%,7.91%,4.52%,说明本文所建立的能耗模型与仿真结果具有较高的可靠性。

表6 仿真结果与实验结果对比

4.2 优化结果及分析

设置最高温度Tmax=100,降温目标温度为T0=0.01,学习因子c1=c2=2,粒子群粒子数H=30,最大权重ωmax=1.2,最小权重ωmin=0.2。采用SA-PSO混合算法对优化模型进行求解,收敛对比图见图10。从图中可以看出,粒子群-模拟退火算法相对单纯的粒子群算法与模拟退火算法,最先达到收敛点,且收敛时适应值最小,说明该算法求解速度更快,准确性更高。

图10 算法求解收敛图

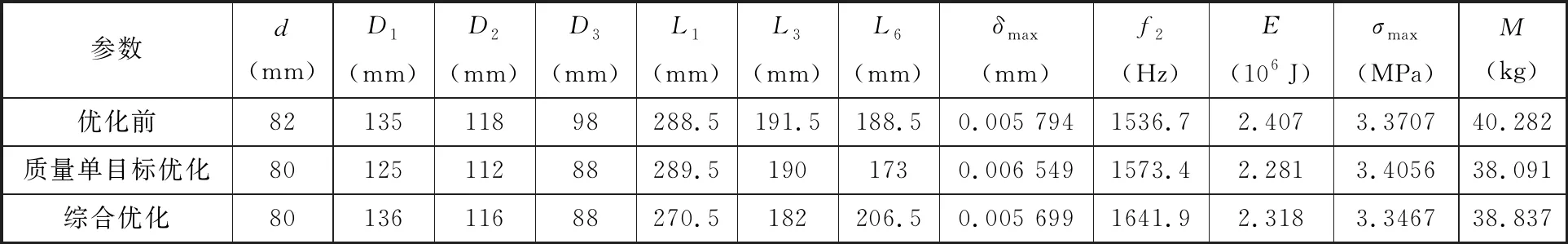

将算法求解得到的结果进行圆整,对主轴模型修改之后导入ANSYS Workbench软件进行静动态性能分析,再采用MATLAB Simulink进行能耗仿真,可得到优化后尺寸参数及优化结果。同时为了验证多目标综合优化的必要性,再以传统的质量作为单目标对主轴进行优化,最终仿真优化结果如表7所示,主轴优化前后的应力、变形量及二阶模态振型如图11~图13所示。

图11 原始主轴静动态性能

图12 综合优化后主轴静动态性能

图13 质量单目标优化后主轴静动态性能

表7 求解结果

对比主轴优化前后的各个性能指标发现,质量单目标优化后的主轴部件的最大变形量相对优化前增大了13%,而综合优化变形量减小了1.67%;单目标优化后与原始主轴结构相比二阶频率提高了2.38%,综合优化后提高了6.83%;单目标优化的应力增大了1%,综合优化后减小了7%;单目标优化后主轴质量减小了2.191kg,能耗减少了5.23%,综合优化后的主轴质量减小了1.445kg,能耗减少了3.69%。

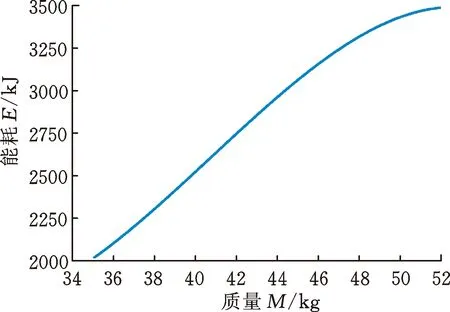

通过上述分析发现,质量单目标优化后的主轴质量更小,能耗也较小,但相对综合优化来说,主轴的静动态性能较差,能耗优化效果也不明显。机床主轴的优化是一个综合问题,需要考虑多方面因素,因此综合优化后的效果更好。实验中也发现,主轴的质量与能耗有一定的关系,如图14所示。图14表明,主轴的能耗不仅受质量影响,还会受到形状等其他因素的影响。

图14 主轴质量和能耗的关系

对优化后的主轴进行谐响应分析,施加与优化前相同的约束载荷,由于主轴前端面对工件的加工精度影响最大,且模态分析结果表明Z向变形最大,因此选取主轴前端面Z向进行分析,得到主轴Z向的谐响应曲线,如图15所示。分析可知,在Z方向,主轴第一次共振频率由1536 Hz提高到了1641 Hz,第二次共振频率由1776 Hz提高到了1820 Hz,且振幅均有所下降。综上分析,主轴在减小质量的同时,在能耗以及动静态性能上都有所改善,可见优化效果良好。

图15 主轴前端面Z向谐响应曲线

5 结论

(1)本文建立了主轴单元能耗函数,分析了主轴单元动静态性能,设计了机床主轴部件结构参数均匀实验,通过灵敏度分析选取对主轴部件运行能耗、静动态性能影响较大的结构尺寸作为优化变量,利用响应面法对各指标函数进行拟合,进而通过主成分分析方法对指标点进行降维,采用统计学方法设计各指标点的综合权重,综合考虑机床主轴单元能耗、静动态性能,建立主轴综合优化模型。

(2)本文融合模拟退火算法全局寻优能力强与粒子群算法效率高的优点,提出了模拟退火-粒子群算法流程。在通过实验验证仿真结果可靠性的基础上,使用混合算法对优化模型进行求解,并将优化后的参数代入Simulink和ANSYS Workbench软件进行指标分析,与将质量作为单目标的传统优化方法结果进行对比,结果表明所提出的优化方法能够在有效降低主轴能耗的同时提高静动态性能。