技术融进安全,降低废水泄漏风险

石永亮

电镀工艺是高压开关行业生产必不可少的重要工序,也是安全生产和环境污染防治的重要场所。

河南平高电气股份有限公司(以下简称平高电气)作为国内电工装备行业龙头企业,始终将其列为重要抓手,全力推进技术融进安全,降低危险品泄漏风险。

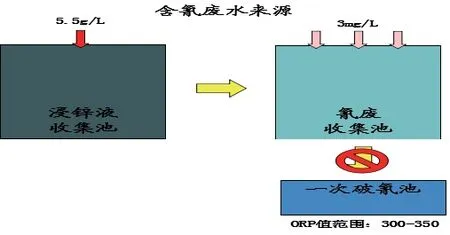

经多方面排查,发现含氰废水收集池内浓度过高,引起其他废水处理系统停止运转;然而此时,生产线废水还会源源不断的汇集到收集池内,导致收集池满水报警,废水处理系统不能正常运行。

分析如下:

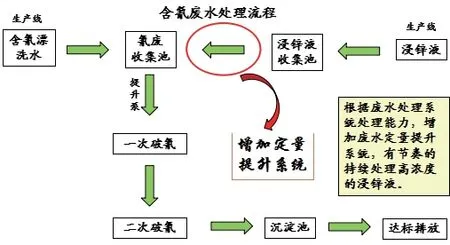

通过对流程的分析,确定如下改进方案:

1.计算整体效率:根据废水处理系统各项参数,计算出含氰废水处理的整体效率。

2.确定核心参数:设计配置电镀废水定量提升系统,根据含氰废水整体处理效率,确定定量提升系统的核心参数。

3.生产验证及改进。

1.计算含氰废水处理系统的整体效率

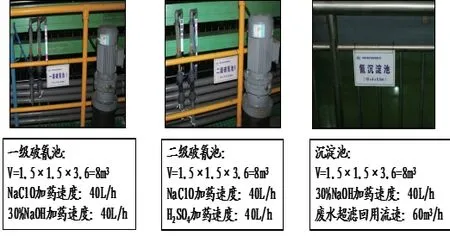

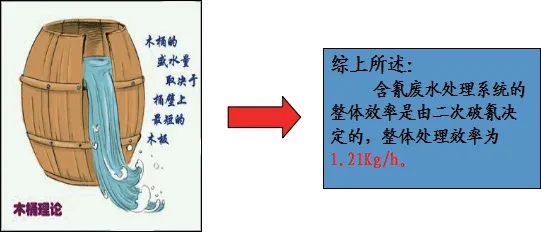

含氰废水处理系统主要由一级破氰、二级破氰、沉淀池三个子系统组成。含氰废水处理系统的整体速率,最终取决于处理效率最慢的子系统。

分别计算一级破氰、二级破氰、沉淀池三个子系统的处理效率,最终确定含氰废水处理系统的整体效率。

(1)一级破氰效率

根据加药的最高速率(NaClO加药速度为40L/h,密度为1.25kg/L,浓度为10%,MNaClO=74.5g/mol,ClOˉ=51.5g/mol),计算每小时处理的总氰含量。经过计算,得出“一级破氰”效率为:V=3.46×28/51.5=1.88Kg/h。

(2)二级破氰效率

根据加药的最高速率(NaClO加药速度为40L/h,密度为1.25kg/L,浓度为10%,MNaClO=74.5g/mol,ClOˉ=51.5g/mol),计算每小时处理的总氰含量。经过计算,得出“二级破氰”的效率为:V=3.46×2×28/3×51.5=1.21Kg/h。

(3)沉淀池效率

在沉淀池中,需要提高二级破氰过的溶液的PH值,PH由8提升到10,增加溶液的碱性,使溶液中的化学成分更好的沉淀。它的处理效率与含氰废水的浓度无关,只与溶液的流速有关。

该系统的处理效率为60m3/h,入水最大速率为50m3/h,处理效率大于入水效率,沉淀池效率不影响含氰废水整体效率。

2.基于上述分析,确定核心参数

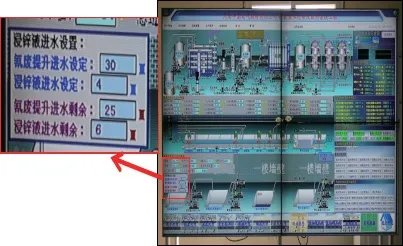

(1)重新设计配置定量提升系统

一套电镀废水定量提升系统,能够定时定量有控制的将高浓度的浸锌液运输到废水处理系统,进行有节奏的处理,避免阻塞现象的出现。

(2)确定定量提升系统的核心参数

按照更换浸锌液容量为1600L(最大浸锌槽体积),浸锌液收集池体积7.5×1.8×0.5m3,收集池中总氰浓度为:5.5g/L×1600L/7.5×1.8×0.5×103L=1.3g/L。

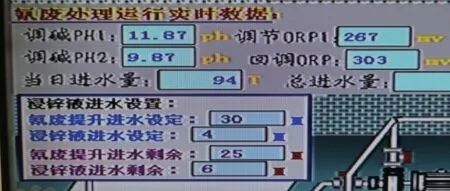

最大运输浸锌液速率:1.21Kg÷1.3g/L=930L=0.93m3<5m3/h,单槽浸锌液处理时间:7.5×1.8×0.5×103/930×0.8=9h,定量提升系统每小时工作时间:0.93m3÷5m3/h=0.186h≈11min×80%=9min。经理论计算得出,定量提升系统的核心参数为:每运行4.5min,需停止25.5min。

根据含氰废水处理系统的效率,我们定时定量向处理系统输送高浓度浸锌液,这样既能保证处理系统能够高效稳定的运行,又不出现处理不及,设备停机,满水报警的现象。

3.生产验证及改进

经计算得出的结论,均为理想状态下所得出的结果,与实际生产存在一定的偏差,同时,为避免设备在满负荷状态下工作,最终选定每运行4min,停止26min。

4.项目创新点

1.充分利用理论知识,科学解决实际问题,使废水处理系统运行的更加合理、完善,自动化率更高。

2.灵活的利用浸锌液流量小、浓度高,含氰漂洗水流量大,浓度低的特点,在浸锌液收集池与含氰废水收集之间增加“电镀废水定量提升系统”,彻底的解决了满水报警的问题。

对班组排放浸锌液处理情况进行跟踪验证,结果如下:①收集池满水报警导致生产停产的情况未再发生;②班组每排一槽浸锌液,增加电镀废水自动提升系统较前期手动处理效率约提升了3倍;③改进后的废水处理系统能够满足正常的生产需求。

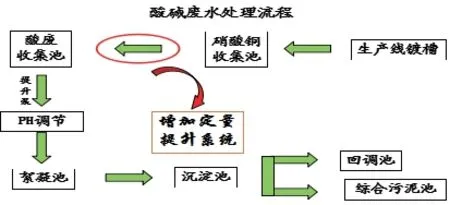

5、改进后的推广应用

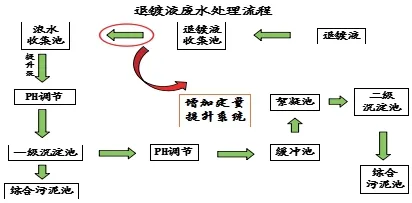

经生产实践,按下图所示将其推广应用到酸碱废水及生产线退镀液废水处理系统。

电镀废水定量提升系统提高了废水处理自动化率,提高了废水处理生产效率,减少了设备停机时间,最重要的是彻底避免了因电镀废水泄露而造成安全事故的潜在风险。

同时,此项技术也减少了废水处理人员的工作量,提高了废水处理的工作效率,从而达到节能降耗、减少污染、生产安全的目的。2018年二季度,该项目荣获集团公司安全生产专项重大技术革新奖励。