磷石膏一步法制备β型建筑石膏粉试验研究*

吴照洋,张永兴,张利珍,张志湘

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.西北地质科技创新中心,陕西 西安 710054)

0 引言

随着我国经济持续快速发展,为满足工农业的需要,磷化工产业也得到了较快的发展,我国已经逐渐成为全球最大的磷酸盐出口国、消费国以及生产国[1],随之产生了大量的磷化工废渣——磷石膏。磷石膏是湿法磷酸生产过程中产生的副产物,每生产1 t 磷酸大约产出4.5~5.0 t磷石膏[2]。目前,全球磷石膏排放量已超过60亿t,每年新增约1.5亿t[3],我国现有磷石膏堆存量约4亿t[4],年增加约5 000万t[5]。磷石膏的堆存,不仅占用了大量土地,且由于其酸性(pH为2~4)较强,对堆场周边生态环境的破坏比较严重。另外,大型磷石膏堆场的堆高普遍在50 m以上,需要企业投入大量的资金进行防渗处置及位移监测,以防酸性废水下渗污染地下水及地表水。磷石膏的主要成分是CaSO4·2H2O,其质量分数因制酸工艺不同而有所差别,但普遍在80%以上,有的甚至接近90%,已达到一级天然石膏标准对CaSO4质量分数的要求,具有很高的利用价值。为此,以云南某磷化企业的磷石膏为对象,采用一步煅烧法进行了制备β型建筑石膏粉(简称“建筑石膏粉”)的研究,并对制备的建筑石膏粉进行了性能测试,以期为磷石膏资源化利用提供参考。

1 试验部分

1.1 试验原料和仪器设备

磷石膏试样取自云南安宁某磷化企业,化学多项分析结果见表1。

表1 磷石膏试样化学多项分析结果 单位:%

由表1可知,该磷石膏中的主要成分为CaO、SO3、SiO2。

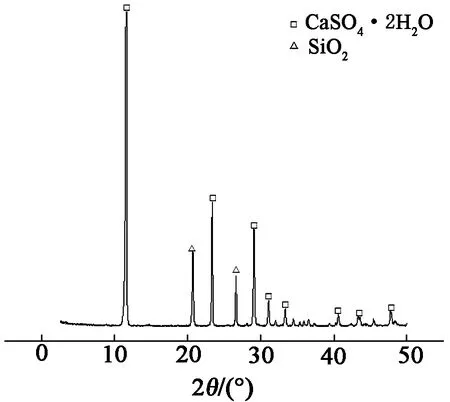

试样的XRD矿物组成半定量分析结果见图1。

图1 磷石膏试样XRD分析结果

由图1可知,该试样的CaSO4•2H2O质量分数在88%~92%,石英质量分数在8%~12%。其中,磷石膏粒径分布集中,主要在10~100 μm。微观形貌多呈板状粗大晶体(见图2)。杂质磷混杂在石膏和石英中,以可溶磷、共晶磷和难溶磷的形式存在;杂质氟有独立矿物,成分复杂,部分氟离子与石英络合形成Na2SiF6。

图2 磷石膏试样扫描电镜照片

1.2 试验仪器

日本理学D/max-2500PC型X射线衍射仪,SX3-12-16快速升温电炉,101-3AB电热鼓风干燥箱,RHW-100S万能材料试验机,GB1345-91维卡仪,KY-KY2800型扫描电镜,GSL-1100X-SPC-16M磁控溅射喷金镀膜仪。

1.3 试验过程

首先将磷石膏试样进行晾晒、粉碎、混合,用5倍的水搅拌洗涤2次,每次20 min,得到的磷石膏水洗样含水9.65%、CaSO4•2H2O质量分数为90.23%、水溶性P2O5质量分数为0.07%、水溶性F-质量分数为0.19%,达到GB/T 23456—2018《磷石膏》二级指标要求;再将磷石膏置于快速升温电炉中低温煅烧制备得到建筑石膏粉,对得到的建筑石膏粉按照相应的测试标准进行性能测试和评价。

1.4 测试方法

石膏三相分析参照GB/T 36141-2018《建筑石膏相组成分析方法》进行测定;石膏标准稠度、凝结时间、抗压抗折强度等参照GB/T 17669.3-1999《建筑石膏力学性能的测定》进行测定。

2 试验结果及分析

2.1 煅烧温控机制

建筑石膏是一种以半水石膏为主要成分的熟石膏胶结料,其主要由二水石膏在107~170 ℃下经过煅烧制得,化学反应式[6]为

+3/2H2O。

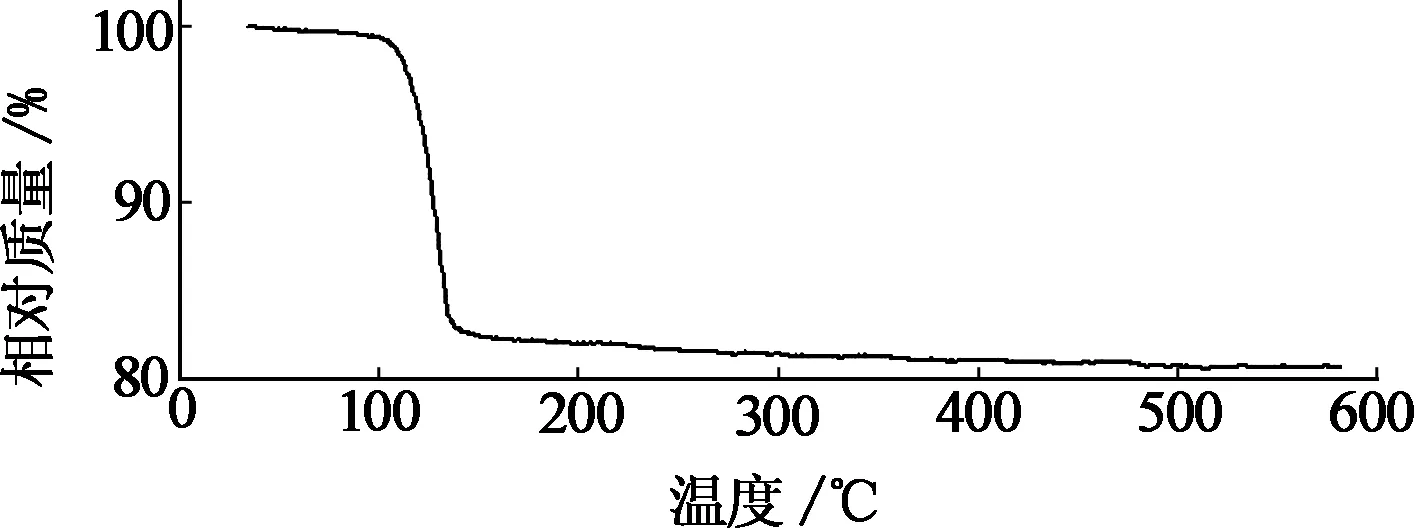

磷石膏试样的热重曲线见图3。

图3 磷石膏试样的热重曲线

由图3可知:磷石膏质量损失的温度区间主要集中在100~200 ℃,在此温度区间内二水石膏转化为半水石膏;在200 ℃以后,石膏中的结晶水进一步减少,石膏逐渐失去黏结性,变成无水石膏。为此,试验选择了90、110、130、150、170、190 ℃进行建筑石膏粉的制备研究。

2.2 煅烧温度对建筑石膏粉性能的影响

CaSO4-H2O体系中有五种形态、七种变体,俗称石膏“五相七型”。而在低温煅烧制备的建筑石膏粉中,主要存在3种形态:可溶性无水石膏(AⅢ)、半水石膏(HH)、二水石膏(DH),其中半水石膏的质量分数是制备建筑石膏粉温度控制的一个重要指标。

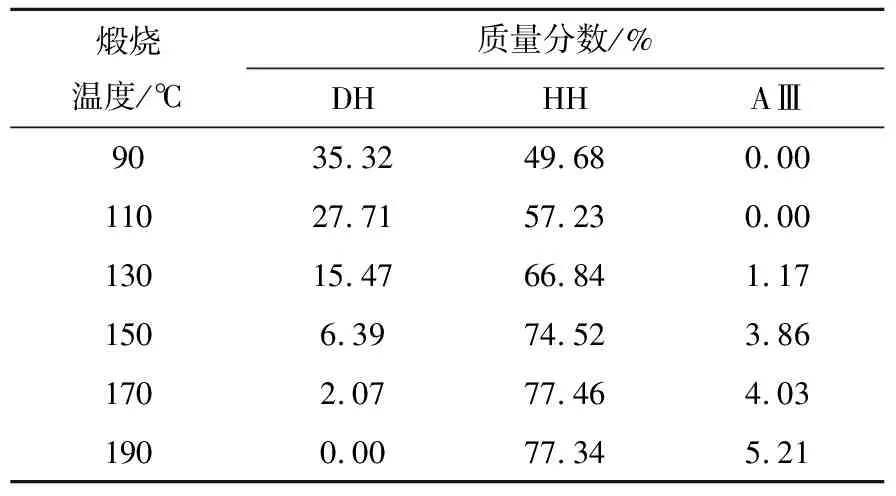

不同煅烧温度下制备的建筑石膏粉的组成见表2。

表2 不同煅烧温度下的建筑石膏粉的组成

由表2可知:随着煅烧温度的升高,制得的建筑石膏粉中半水石膏和可溶性无水石膏的质量分数明显增加,二水石膏的质量分数逐渐减少;在温度低于150 ℃时,二水石膏向半水石膏转化的趋势明显,此时二水石膏质量分数已经降至10%以下;但随着磷石膏试样自身结晶水含量的不断减少,二水石膏向半水石膏转化的趋势逐渐减弱。

不同煅烧温度下制备的建筑石膏粉的净浆物理和力学性能指标见表3。

由表3可知:在90~190 ℃内,用磷石膏制备的建筑石膏粉均能满足GB/T 9776-2008《建筑石膏》对建筑石膏类产品初凝时间≥3 min、终凝时间≤ 30 min的要求;而当温度在130 ℃以上时,制备的建筑石膏粉的抗压、抗折物理性能均能达到GB/T 9776-2008《建筑石膏》2.0等级要求。

随着煅烧温度的升高,建筑石膏粉的初凝时间、终凝时间均有所缩短,证明了磷石膏中的二水成分在逐渐减少,半水成分在逐渐增多,这与表2中的建筑石膏粉的组成一致。随着温度的升高,初凝与终凝的时间差逐步缩短,利于建筑石膏的快速成型。但在150 ℃和170 ℃时,建筑石膏粉的2 h抗压、抗折性能较好,190 ℃时,2 h抗压、抗折强度有所降低,这主要是由于煅烧温度过高,导致可溶性无水石膏含量增多,半水石膏含量减少,无水石膏水化速率弱于半水石膏的水化速率,并形成晶核,阻碍了水与半水石膏的结合,因而使得建筑石膏粉的早期抗压、抗折强度较低。

2.3 煅烧时间对建筑石膏粉性能的影响

建筑石膏粉的制备原理是在煅烧或焙烧下二水石膏向半水石膏转变的过程,在这一过程中,如果煅烧不充分,会导致产品结晶水含量过高,使标准稠度用水量增加,凝结时间变短,制品强度降低;而如果煅烧过度,则会导致结晶水含量过低,半水石膏含量减少,无水石膏含量增多,制品强度同样也会降低。因此控制好半水石膏中结晶水的含量对建筑石膏产品性能的影响较大,煅烧时间的合理选择有助于半水石膏生成率的控制。为此,试验固定煅烧温度为170 ℃,考查了不同煅烧时间对建筑石膏组成的影响,结果见表4。煅烧时间对建筑石膏粉力学性能的影响见图4。

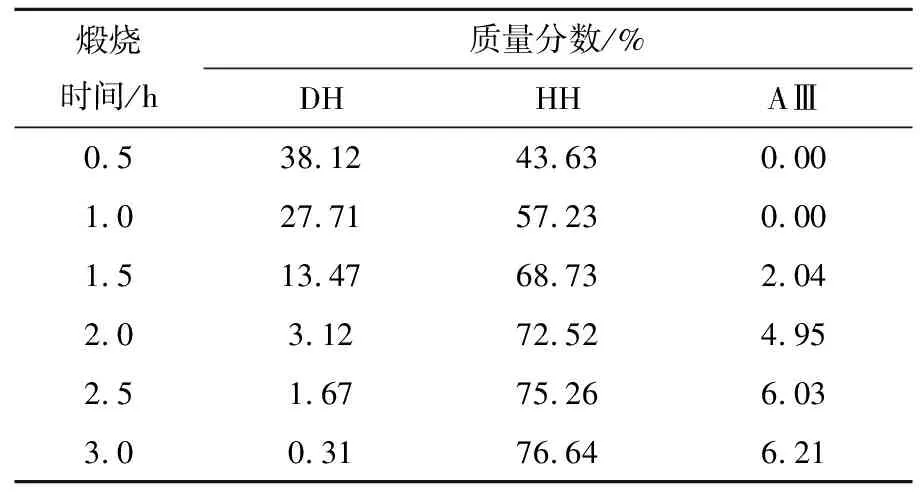

表4 不同煅烧时间下的建筑石膏粉的组成

图4 煅烧时间对建筑石膏粉力学性能的影响

由表4可知:随着煅烧时间的增加,制得的建筑石膏粉中半水石膏和可溶性无水石膏的质量分数明显增加,二水石膏的质量分数逐渐减少;煅烧时间小于2 h时,建筑石膏粉中尚未转变的二水石膏较多,对建筑石膏制品的强度影响较大。

由图4可知:当煅烧时间达到2 h时,建筑石膏粉的抗压和抗折强度均达到最大;当煅烧时间在2 h以上时,会使磷石膏过烧,生成较多的可溶性无水石膏,其水化速率慢于半水石膏,使得建筑石膏粉试样的强度有所降低。建筑石膏粉的组成分析和力学性能测试结果表明,将煅烧时间定为2 h较为适宜。

2.4 升温速率对建筑石膏粉性能的影响

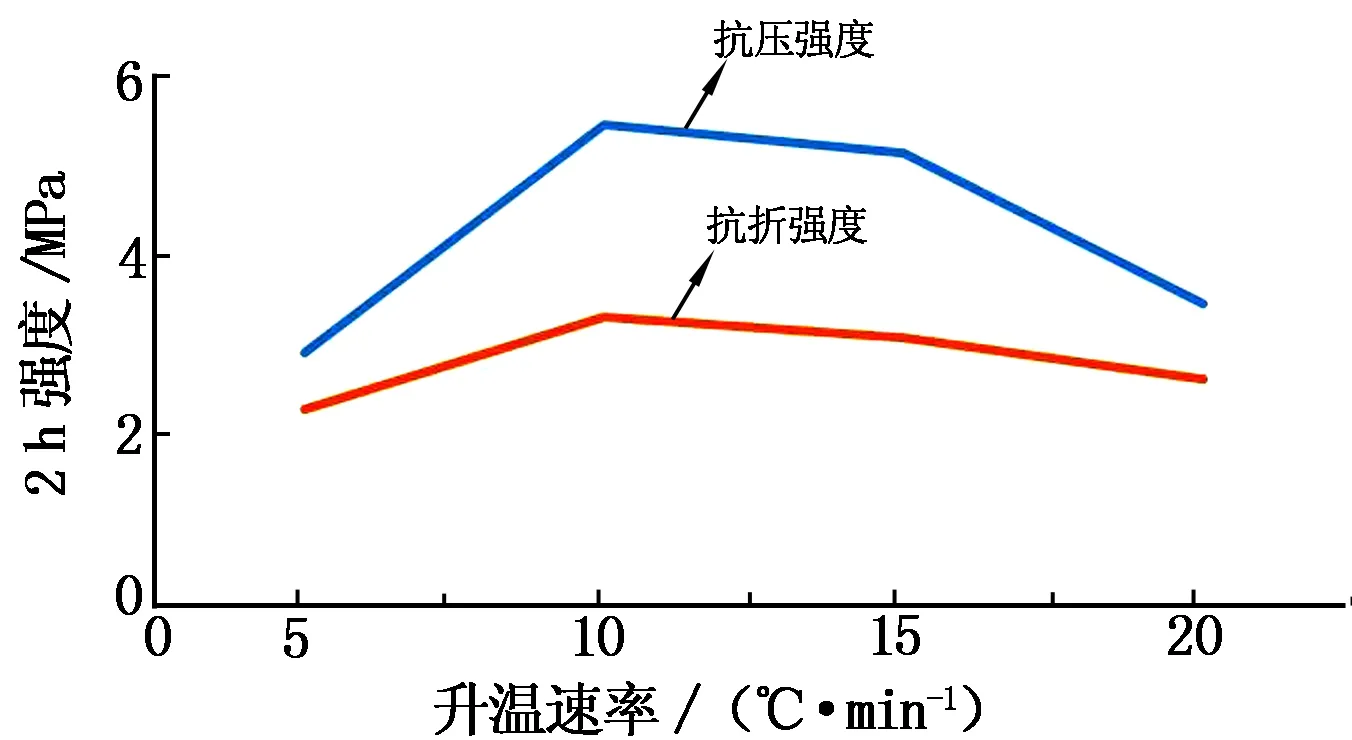

升温速率决定了建筑石膏粉的初凝开始时间,也对试样中结晶水的变化有重要影响,将会影响二水石膏转化为半水石膏的转化率。试验在常温(20 ℃)下进行,设定输出功率为额定功率的50%,温度偏差为0,以5、10、15、20 ℃/min的速率升温至170 ℃,再在该温度下保温2 h,制备出建筑石膏粉。升温速率对建筑石膏粉组成的影响见表5,对建筑石膏粉力学性能的影响见图5。

表5 不同升温速率下的建筑石膏粉的组成

图5 升温速率对建筑石膏粉力学性能的影响

由表5可知,随着升温速率的增大,整个温控反应时间缩短,处于煅烧炉内煅烧物料表面的磷石膏试样先受热,脱除结晶水,生成可溶性无水石膏,这些无水石膏阻碍了热量向内部试样传输,造成二水石膏结晶水脱除不彻底,影响二水石膏转化为半水石膏的转化率。

由图5可知,升温速率过高或过低都会影响建筑石膏粉的抗压、抗折强度,当升温速率在10 ℃/min时,制备的建筑石膏粉的抗压、抗折强度均达到最大值,故将升温速率定为10 ℃/min。

2.5 陈化时间对建筑石膏粉性能的影响

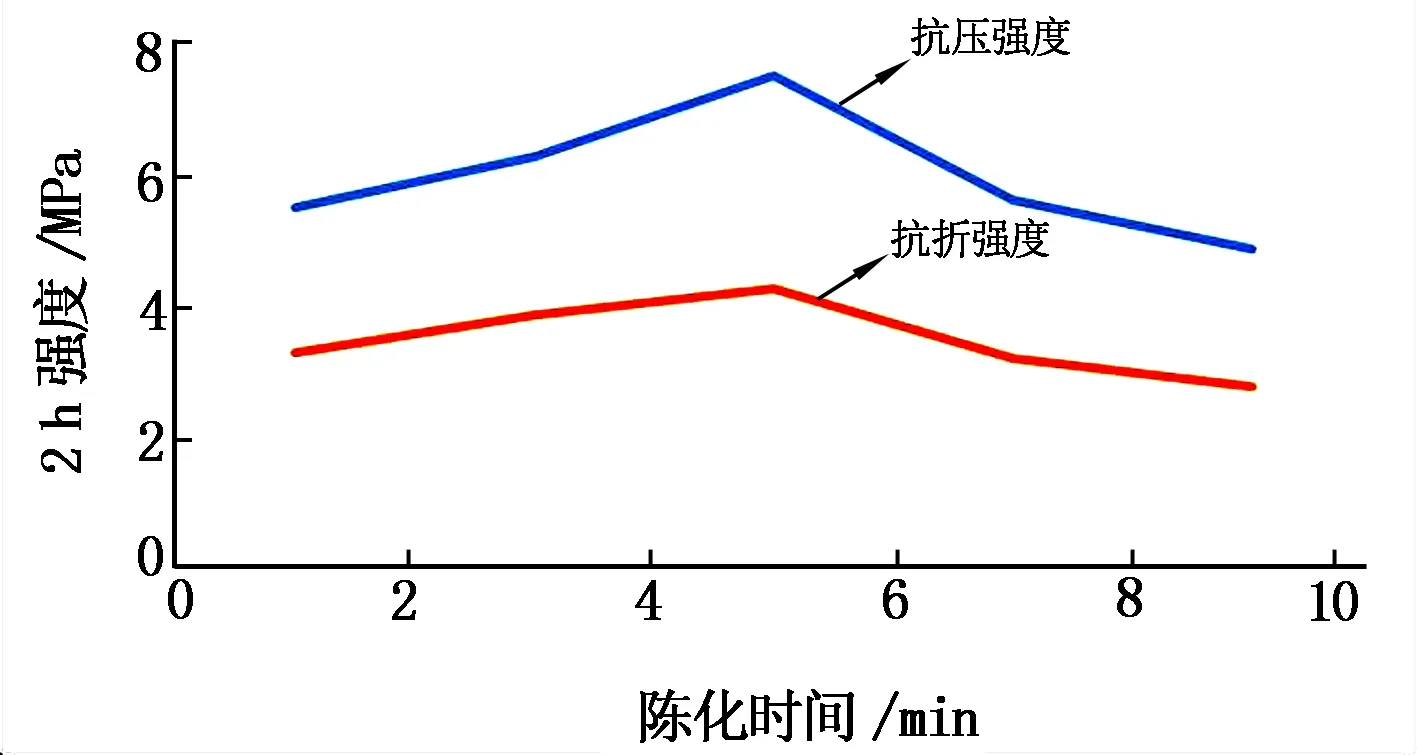

建筑石膏中残余的二水石膏在建筑石膏水化过程中起到了晶核的作用,可以促进水化,缩短凝结时间,但当二水石膏质量分数大于3%时,会增加建筑石膏水化反应时的用水量,大幅度降低石膏制品的强度[7]。实际生产中,都是采用“宁过勿欠”的原则对磷石膏原料进行煅烧,以降低残余的二水石膏含量,“过烧”的不利影响是会产生较多的可溶性无水石膏,这在石膏水化时会需要较多的用水量,故需要通过陈化使无水石膏转化为半水石膏,从而使熟石膏的品质均一化,防止因水化速率不同或者溶解度不同而影响其物理性能[8]。陈化时间对建筑石膏粉组成的影响见表6,对建筑石膏粉力学性能的影响见图6。

表6 不同陈化时间下的建筑石膏粉的组成

图6 陈化时间对建筑石膏粉力学性能的影响

由表6可知:随着陈化时间的增加,可溶性无水石膏由于吸水转变成了半水石膏,从而使半水石膏质量分数增加;但在陈化5 d后,二水石膏质量分数开始明显增加。这是因为可溶性无水石膏和半水石膏同样能吸收空气中的水分,无水石膏吸收水分后变成半水石膏,半水石膏吸收水分后变成二水石膏;刚开始由于有较多的无水石膏存在,无水石膏优先吸收水分转变成半水石膏,导致半水石膏质量分数增加,二水石膏质量分数基本没有变化;但随着无水石膏质量分数的减少,半水石膏开始吸收水分变成二水石膏,从而导致二水石膏质量分数增加。

由图6可知,当陈化5 d左右时,建筑石膏的抗压、抗折强度达到最大值,此时证明建筑石膏粉中的半水石膏含量达到最大值,故试验确定陈化时间为5 d。

2.6 建筑石膏粉与天然石膏粉的性能对比

利用磷石膏制备的建筑石膏粉与某天然石膏粉的性能对比见表7。

表7 建筑石膏粉与天然石膏粉性能对比

由表7可知,在水膏比相同的情况下,利用磷石膏制备的建筑石膏粉的初凝开始较早,终凝结束也较早,初凝与终凝的时间差长于天然石膏粉,这是由于磷石膏是磷化工副产物,含有一定量的P2O5和F,在预处理时很难得到完全处理,可溶F和可溶P2O5对石膏的水化速率起到一正一反的作用,而天然石膏成分单一,杂质含量少,水化朝着单一方向进行,开始晚,结束早。但建筑石膏粉和天然石膏粉的绝干抗压强度和绝干抗折强度相差不大,在实际应用中可以替代天然石膏粉。

3 结论

试验采用云南某磷化企业的磷石膏研究了其制备建筑石膏的工艺条件,并对制备的建筑石膏粉的静浆物理性能和力学性能进行了测试分析,得出了其一步法制备建筑石膏粉的最佳工艺条件:煅烧温度170 ℃,升温速率10 ℃/min,煅烧时间2 h,陈化时间5 d。得到的建筑石膏粉半水石膏质量分数在74.61%,2 h抗压、抗折强度达到GB/T 9776-2008《建筑石膏》2.0等级要求,与天然石膏粉的物理性能相差不大,可以替代天然石膏粉应用于建筑工程中,对于磷石膏渣的综合利用具有积极的推动作用。