海上化学驱油田含聚油泥分析及预防措施

寇子健,陈 斌,李 强,敖文君,杨 彬,王成胜,方月月

(1.中海石油(中国)有限公司开发生产部,北京 100028;2.中海油能源发展股份有限公司工程技术分公司,天津 300450;3.中海石油(中国)有限公司天津分公司,天津 300450)

对于长期的注聚油田,在聚驱污水处理过程中,聚合物和原油、水、水处理药剂、固体颗粒等相互作用,形成复杂稳定的含聚油泥体系,使得常规含油污泥的处理方法难以有效分离油、泥、水三相[1-4]。目前,像陆地油田大庆、胜利以及渤海注聚油田等均已采取聚驱措施十多年,长期的注聚导致储层岩石结构破坏加剧,所以采出液中含泥量明显增加。

在聚驱污水处理过程中,会产生一定量的油泥,含聚油泥流动性差,堵塞管线,影响水处理效果[5,6];同时原油储罐中含聚油泥使得清罐过程的难度增大,周期变长,不仅大大降低了处理效率,并且带来更高的处理成本。前期研究发现,污水组成与含油污泥组成并不完全一致,说明含聚污水中原油、悬浮物和聚合物形成油泥的过程比较复杂,本文旨在研究注水缓冲罐中油泥生产的过程。通过研究聚驱污水不同组分在注水缓冲罐中发生沉降的可能性分析油泥产生的原因,并提出注水缓冲罐中含聚油泥产生的模型。

1 实验材料及方法

1.1 实验材料

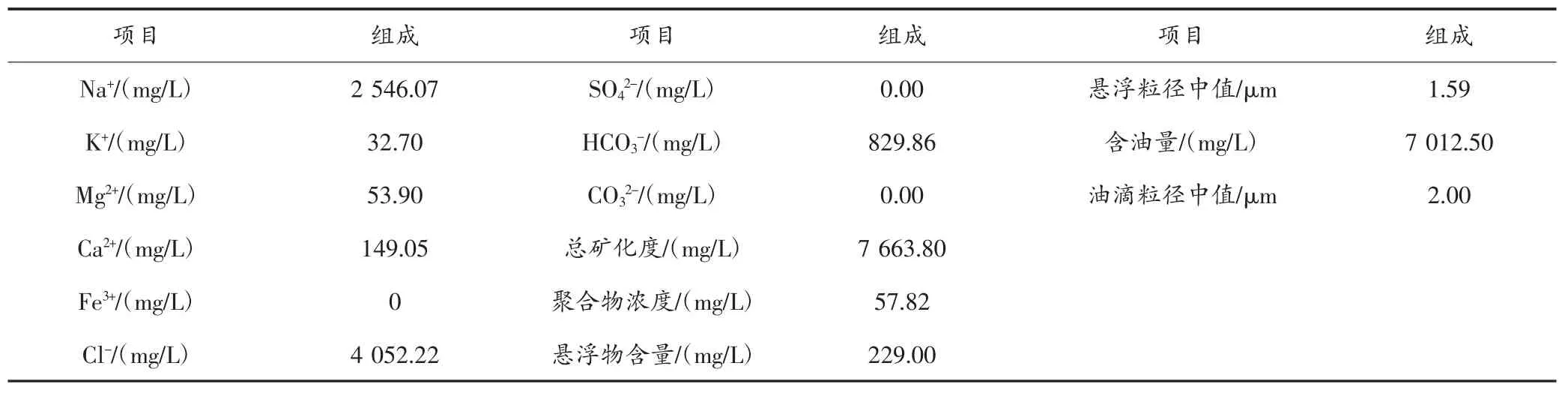

实验材料:实验用水为渤海某一注聚油田的含聚污水。含聚油泥为渤海某一注聚油田采出液中的油泥。实验仪器主要有激光粒度仪,六联搅拌器,电子天平等。含聚污水组成含量(见表1),含聚油泥的组成含量(见表2)。

表1 含聚污水组成

表2 含聚油泥组分

1.2 实验方法

(1)含聚污水中悬浮物粒径分布测试:使用马尔文激光粒度仪(Mastersizer2000)来测量污水中悬浮物的粒度分布。

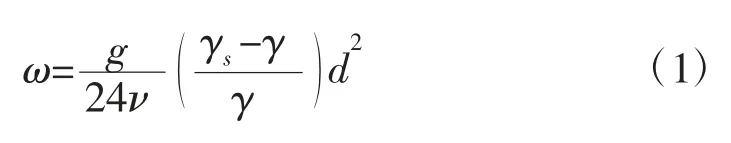

(2)含聚污水中悬浮物沉降速率:含聚污水中悬浮物沉降速率公式采用斯托克斯公式,如公式(1)所示:

式中:g-重力加速度,m/s2;ν-水的运动学黏性系数,m2/s;γs,γ-黏土和水的容重,N/m3;d-黏土的粒径,mm;ω-沉降速率,cm/s。

参照相关文献,在假定有效容重系数的值为1.65的情况下,用斯托克斯公式计算了不同粒径情况下的沉降速率。

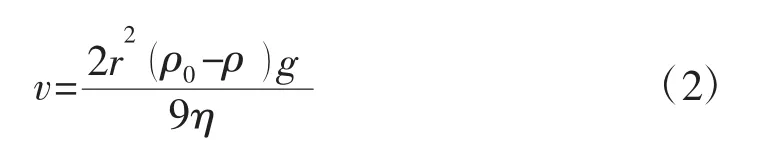

(3)含聚污水中油滴上浮速度:含聚污水中油滴上浮速度由Stokes 定律推导得出,如公式(2)所示:

式中:r-球形油滴的半径,μm;v-球形油滴上浮速度,m/h;ρ0-污水密度,kg/m3;ρ-油的密度,kg/m3;g-重力加速度,m/s2;η-污水黏度。

这就是球形油滴在水中上浮的速度公式。根据注水缓冲罐内液面高度,由此公式可估算沉降时间。

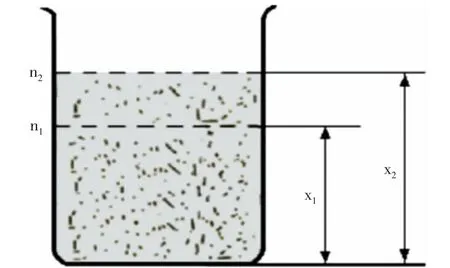

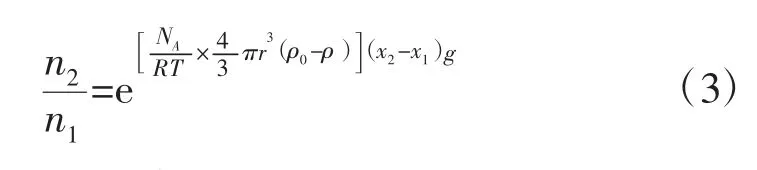

(4)注水缓冲罐内不同高度油滴浓度比计算:根据胶体化学中,胶体运动特性理论,达到沉降平衡时,含聚污水中不同高度处的油滴浓度可由式(3)计算,注水缓冲罐内不同高度油滴浓度比计算(见图1)。

图1 注水缓冲罐内不同高度油滴浓度比计算示意图

式中:x1、x2-不同高度的两个平面,m;n1、n2-两个平面上的油滴浓度;NA-阿伏伽德罗常数,6.02×1023;R-气体常数,8.314 J/mol·K;T-体系的绝对温度,K;r-油滴半径,μm;ρ-原油密度,kg/m3;ρ0-水的密度,kg/m3。

2 实验结果与分析

2.1 含聚污水中悬浮物沉降分析

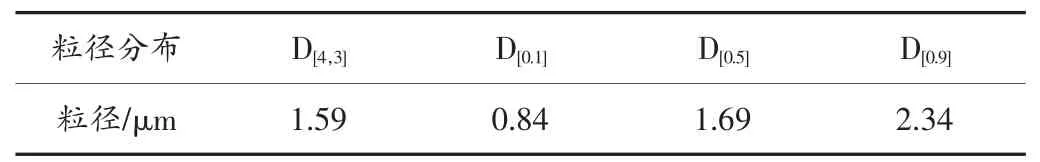

含聚污水的粒径分布特征参数(见表3),其中D[0.1]、D[0.5]、D[0.9]分别表示粒度累积分布(0%~100%)中10%、50%、90%对应的粒径;D[4,3]表示体积或直径平均粒径。

表3 含聚污水中悬浮物粒径分析

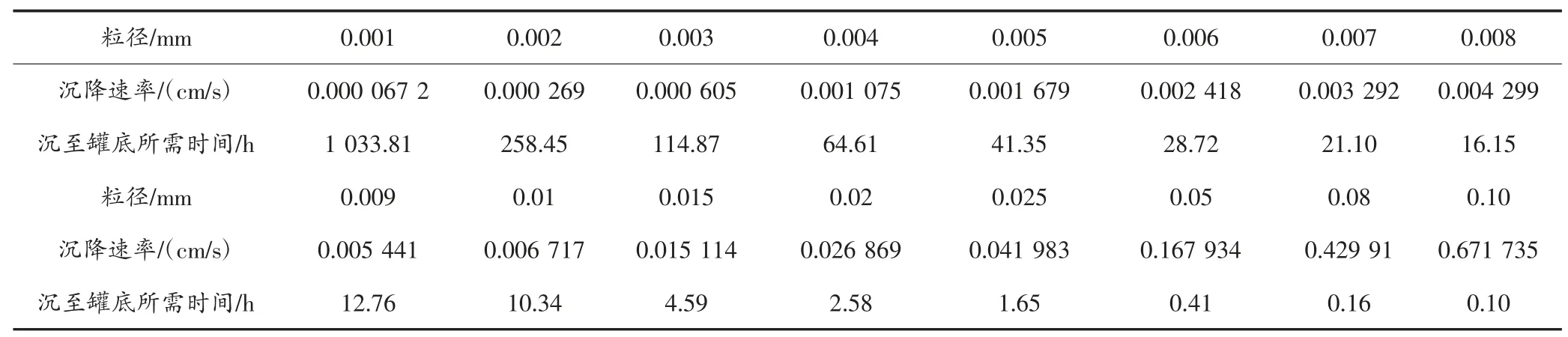

根据悬浮物沉降公式(1)计算悬浮物粒径与沉降速率的关系(见表4)。由表4 可知,污水中不同粒径的悬浮物,其沉降速率差异极大,当悬浮物的粒径为0.001~0.01 mm 时,其对应的沉降速率为0.000 067 2~0.006 717 cm/s,当粒径增至0.05 mm 时,其对应的沉降速率急速增大至0.167 934 cm/s,而当粒径增至0.10 mm时,其对应的沉降速率急速增大至0.671 735 cm/s。

表4 悬浮物粒径与沉降速率的关系

由于悬浮物在下沉过程中,一般为大颗粒的悬浮物首先下沉,且沉降速率快,小颗粒的物质下沉慢。所以各个时间段,下沉的主导颗粒粒径不一样,主导沉降速率也是不一样的,应该是前期沉降速率大,后期沉降速率小。如果沉降过程中出现颗粒的堆积,沉降速度将会加速。另外,随着沉降时间的增加,悬浮物的平均沉降速率逐渐减小,当沉降时间足够长时,沉降速度趋于稳定。

参照渤海S 油田污水处理主要设备参数表,选取注水缓冲罐深度为2.50 m 计,则呈完全分散或单颗粒状态的悬浮物按静沉降速率估算,从罐顶沉降至罐底的时间为10.34~1 033.81 h(悬浮物粒径为0.001~0.01 mm),而当悬浮物粒径增至0.01~0.1 mm 时,从罐顶沉降至罐底的时间为0.1~10.34 h。

2.2 含聚污水中油滴运动分析

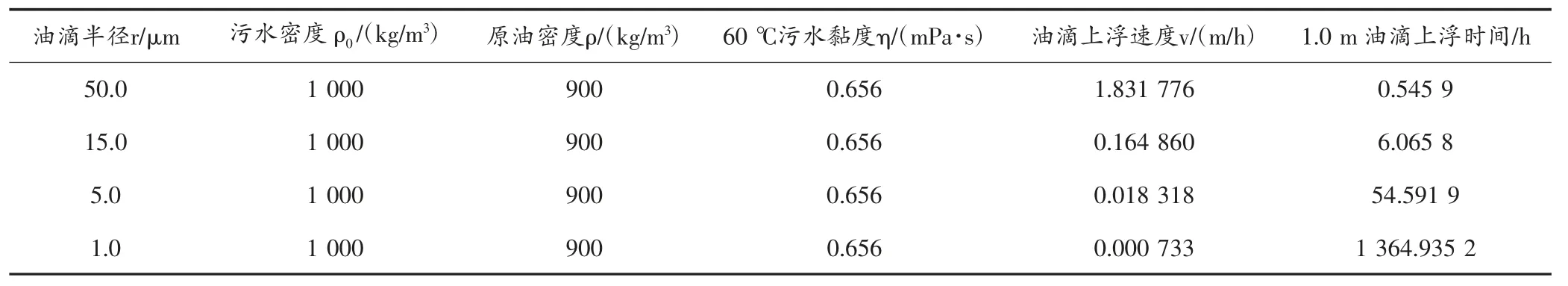

根据含聚污水中油滴上浮速度公式(2)计算缓冲罐中油滴的上浮速度(见表5)。从表5 中数据可见,随着油滴尺寸变小,沉降时油滴的上浮速度变得很慢,当油泥半径从5 μm 下降到1 μm 后,其油滴的上浮速度从0.018 318 m/h 下降到0.000 733 m/h,速度下降了大概25 倍,表明油滴半径是影响油滴上浮速度的关键参数。

表5 沉降时油滴上浮速度计算

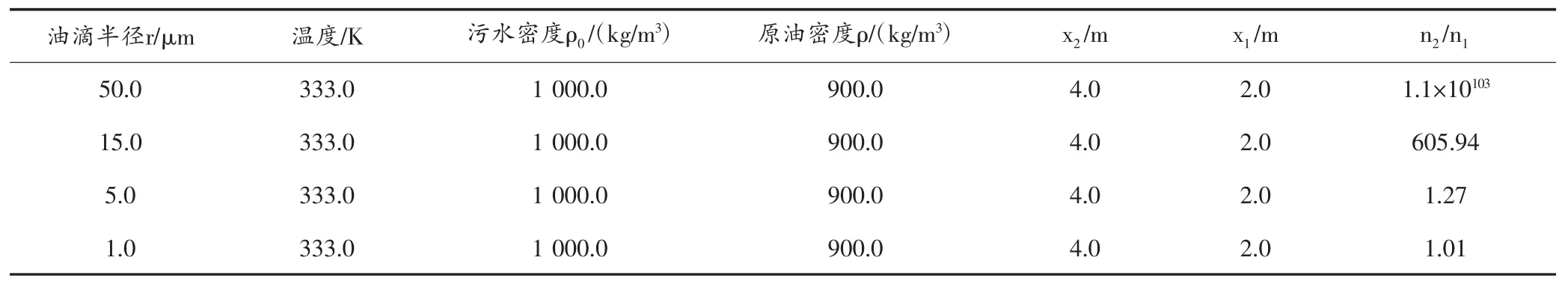

2.3 注水缓冲罐内不同高度油滴浓度比

根据注水缓冲罐内不同高度油滴浓度比计算公式(3)计算注水缓冲罐中不同高度处油滴浓度比(见表6)。由表6 可知,油滴尺寸对沉降效果影响极大,当油滴半径在5.0 μm 以下时,含聚污水中不同液面高度处的油滴浓度比趋近1,说明不能沉降。对于本项目所取污水而言,由于其含油量较低,从污水粒径中值分析结果来看,油滴粒径小于5.0 μm,因此,理论上沉降量较少,但是若体系中形成较大尺寸油滴则油滴可能发生沉降。

表6 沉降平衡时不同液体高度处油滴浓度比

3 含聚油泥形成机理分析及预防措施

3.1 含聚油泥形成机理分析

由实验分析得出悬浮物和油滴理论上不受其他因素影响时沉降量较少,且沉降速率缓慢。但是实际情况中,污水中有一定的聚合物含量,其在污水处理系统中受外界因素影响,可能与悬浮物和油滴共同作用,经过复杂的过程形成油泥[7,8]。

含聚污水中聚合物与悬浮物的作用:疏水缔合聚合物在水溶液中会发生部分水解,与泥砂颗粒双电层上的正电荷作用而吸附于颗粒表面;疏水基团因疏水作用而发生聚集,使大分子链产生分子内缔合与分子间缔合。当其浓度高于临界缔合浓度后,大分子链通过疏水缔合作用聚集形成以分子间缔合为主的超分子结构动态物理交联网络。

残留在污水中的聚合物分子与泥砂颗粒之间作用后可形成大颗粒的“团粒结构”。泥砂颗粒悬浮于网络结构中,流体力学体积增加,体系黏度大幅升高,由于污水中阳离子含量很高,阳离子能中和泥砂颗粒表面的负电荷使电位下降、扩散层变薄,细颗粒泥砂之间作用力增强,从而产生絮凝作用形成絮团,加速泥砂颗粒沉降。因此,过高浓度的含油污泥会加剧絮凝,导致体系出现分层现象使得体系黏度降低,稳定性也变差[9]。

聚合物溶解于水中后,增加了水相黏度,而黏度的增大必然会影响油珠聚结,造成水中油珠的上浮和碰撞速度变慢,使液滴的沉降速率减小。聚合物吸附于油水界面上,形成扩散双电层,加之聚合物的空间位阻效应,增大油水界面的厚度和强度,使小液滴难以聚集成大液滴,液珠间的聚并趋势降低,导致体系稳定性增强。

由于聚合物对油滴的稳定作用,在与悬浮物进行吸附架桥过程中也可能会链接一定尺寸的油滴,从而使两者一并沉降,其中原油界面活性组分、油滴尺寸、聚合物、表面活性剂、固体微粒在油水界面的吸附对含油污泥的形成起到了重要作用[10]。

3.2 含聚油泥产生预防措施

从以上分析可以看出,含聚油泥的产生通常是由于采出液中原油、聚合物(通常是聚丙烯酰胺)、固体颗粒、表面活性剂、絮凝剂等多种成分相互作用而形成的复杂、稳定的混合物体系,其稳定性的影响因素比较复杂,主要是受到储层的矿物组成、储层结构、原油的性质、聚合物性质、水处理剂性质等等,因此,可以从以下几个方面措施预防或减少油泥的产生。

(1)对于储层结构疏松的砂岩油藏,由于地层易出砂,应尽量避免使用阳离子型聚合物或疏水缔合聚合物,以减少聚合物分子与黏土颗粒、胶质沥青质大分子的缔合作用,因此在选择驱油剂时应尽可能选用阴离子型线性聚合物;

(2)在采出液处理流程中,应避免采用无机絮凝剂(如,聚铝)、有机阳离子清水剂等水处理药剂,防止与清水剂或絮凝剂与聚合物、黏土颗粒发生聚沉作用[11];

(3)优化改进采出液油水处理流程,提高油水分离效果,减少油泥的产生。

4 结论与建议

(1)含油污泥中悬浮物在残留聚合物存在下由于吸附架桥作用使得颗粒粒径增加,加快其沉降速度,因此从抑制含油污泥的形成,在生产中应特别注意絮凝剂的使用和加量。

(2)悬浮物、油滴和聚合物相互作用发生聚集沉降现象,从而导致在生产过程中出现一定量的含油污泥。

(3)尽量避免使用阳离子处理剂,选择一些非离子型水处理剂减少处理剂与聚合物、黏土颗粒的聚沉作用,从而减少油泥产生。