硫磺回收装置尾气SO2超低排放技术改造措施

陈 程,李国强,王洋洋,李岁荣

(中国石油宁夏石化公司,宁夏银川 750021)

宁夏石化公司硫磺回收装置采用部分燃烧法的二级克劳斯制硫工艺,尾气处理部分采用加氢还原吸收工艺,酸性气体经过制硫炉及两级催化反应器的转化后,经加氢还原吸收后进尾气焚烧炉焚烧后高空排放。2015 年对硫磺装置进行了相关技术改造升级,应用先进控制系统对比值分析仪进行了优化控制,应用北京化工大学的超重力技术对尾气吸收进行了强化,改造后硫磺装置尾气由500~700 mg/m3降低至300~500 mg/m3,随着社会环保意识的普遍增强和环保产业技术的不断发展,2015 年国家发布《石油炼制工业污染物排放标准》GB31570-2015,要求已建硫磺装置2017 年7 月1 日后尾气排放指标由960 mg/m3降低至100 mg/m3。为满足新的排放标准,宁夏石化硫磺装置必须寻求新的技术路线对硫磺装置进行新一轮技术改造。

1 技术改造前装置存在的主要问题

(1)硫磺装置的进料为清洁酸性气和含氨酸性气,其中清洁酸性气来源于溶剂再生装置,溶剂再生装置溶剂供全厂相关装置使用,循环量90 t/h,供催化、柴加、汽加等上游装置的干气和氢气的硫化氢脱除,上游装置干气中CO2含量较高,特别是催化装置干气CO2含量达5.2%(体积分数),溶剂系统使用的溶剂为星光宝亿公司生产的XG-04 脱硫溶剂,主要成分MDEA,此溶剂的选择性较差,在吸收H2S 的同时,CO2的共吸率高达80%。大量的CO2吸入溶剂后,经溶剂再生装置汽提后通过清洁酸性气进入硫磺装置,在制硫炉焚烧过程中,生成羰基硫,经两级制硫反应器和加氢反应器后部分羰基硫无法水解为H2S,无法通过尾气吸收塔和超重力装置吸收处理,有机硫在硫磺尾气SO2排放中的贡献率达到60%以上,造成尾气SO2偏高。

(2)尾气吸收塔和硫磺超重力系统与全厂溶剂系统共用溶剂,此溶剂选择性相对较差,且因上游装置来富溶剂易带油及其他杂质,对溶剂造成污染,长期运行过程中溶剂品质逐渐变差。硫磺超重力系统尾气进气H2S 含量低,系统压力15~20 kPa,在超重力系统低压力运行环境下,溶剂对低浓度H2S 的吸收明显变差,因此全厂溶剂系统提供的溶剂无法满足硫磺尾气超低排放的需求。

2 主要技术改造措施

2.1 新加水解反应器

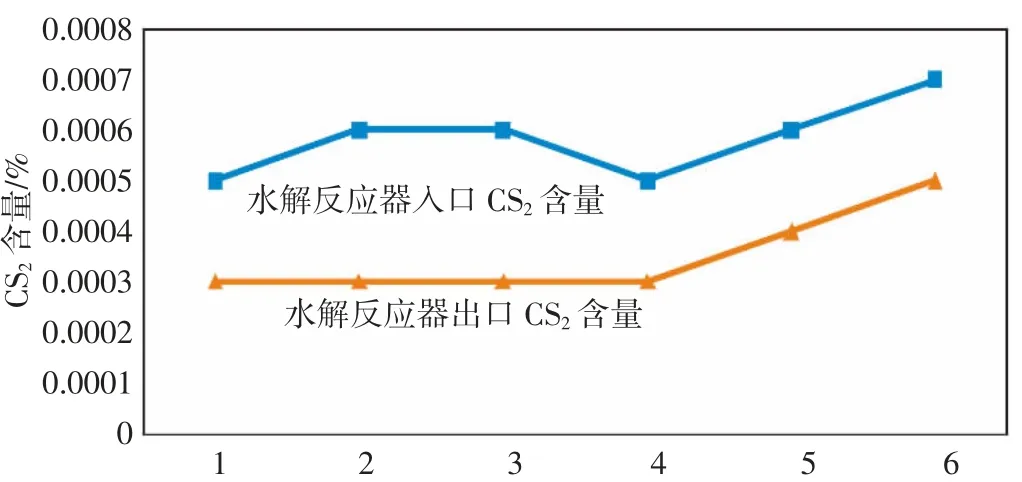

在加氢反应器后新加硫磺水解反应器,进一步将尾气中的有机硫进行水解。新装水解催化剂为中国石油西南研究院研发的CT6-11,装填量4 t,水解反应器入口温度控制260 ℃,水解反应器前设置低温热水换热器E-206,确保过程气进入水解反应器前温度达到260 ℃。水解反应器投用后,其出口尾气COS 由0.006 2%下降至0.000 4%,CS2由0.000 58%下降至0.000 35%,水解反应器出口有机硫含量0.000 75%,有机硫水解率88%(见表1,图1,图2)。

图1 水解反应器出入口气体COS 含量比对

图2 水解反应器出入口气体CS2 含量比对

表1 水解反应器出、入口气体相关组分分析数据

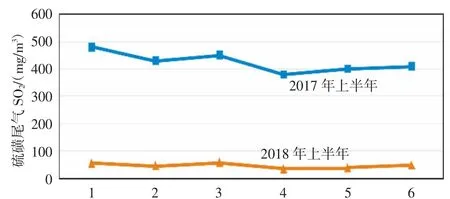

2.2 新增硫磺独立溶剂再生单元

为提高超低压力和H2S 浓度下,硫磺超重力系统对尾气H2S 吸收的能力,为硫磺装置新建一套独立溶剂再生装置,专门供硫磺尾气吸收单元使用。本装置采用常规蒸汽汽提再生工艺,再生塔采用MSR 高效散堆填料,再生塔底重沸器热源采用0.35 MPa 蒸汽。选择陶氏化学研发的新型复合型甲基二乙醇胺(MDEA)溶剂作为脱硫剂,工艺先进可靠,技术经济可行。独立溶剂系统投用后控制较高的溶剂浓度(38%)和超低的溶剂贫度(贫液中H2S 浓度<0.001%),实现了超低压力下对低浓度H2S 的吸收,将尾气H2S 含量由0.001 7%降至0.000 8%,经尾气焚烧炉后硫磺尾气SO2实现30~50 mg/m3的超低排放(见图3)。

图3 技术改造前后硫磺尾气SO2 比对

3 结论

2017 年实施新排放标准后,为满足硫磺尾气SO2100 mg/m3的超低排放标准,对宁夏石化公司硫磺回收装置现状问题进行深入分析,认为加氢后尾气有机硫含量高以及硫磺超重力系统吸收能力受限是造成尾气SO2排放偏高的主要原因,利用2017 年装置大检修机会,对硫磺装置进行技术改造,新加硫磺水解反应器,进一步降低加氢后尾气有机硫含量,同时新建一套独立溶剂再生装置专门为硫磺超重力系统供应溶剂,提高超重力系统尾气H2S 吸收能力,通过这两项技术改造措施的实施,宁夏石化硫磺回收装置尾气SO2由改造前的300~500 mg/m3降至30~50 mg/m3,满足《石油炼制工业污染物排放标准》GB31570-2015,实现达标排放。