非密闭原油集输监控技术研究

高忠献,王进修,朱瑞彬,陈 燕,王君妍,王天宇,石利新

1.华北油田公司工程技术研究院,河北任丘 062552

2.渤海钻探工程技术研究院,天津 300450

3.华北油田公司第一采油厂,河北任丘 062552

因集输管道的建设成本较高、覆盖范围有限,地处偏远地区且仅有少量油井生产的原油无法直接进入集输管道,通常以车辆拉运的方式进行集输[1]。拉油点一般就近设置在油井附近,卸油点通常设置在大型转油站或联合站内。在非密闭原油集输生产方式下,拉油计划是根据人工巡视的方式来安排的,拉油车在拉油点装油由值守人员监督,拉油车在运输途中需配备一名监护员,且全程仅由监护员和司机掌控,车载油罐阀门主要靠一次性铅封作为防盗凭证[2]。传统的非密闭原油生产方式需要较多的人工参与和物资配给;由于拉油点地处偏远地区,拉运线路较长,路况复杂,极易发生盗油事件,同时人员管理难度较大,导致运费计算误差较大;每天多站点多车次运输,导致一次性铅封持续大量消耗,据统计某采油厂仅39个拉油点每年消耗铅封达8.5万根,成本高达85万元,且机械铅封容易被仿造,存在运输途中被开封的隐患;交接过程主要依靠口头上报或纸质记录,数据易失真、资料易丢失,难以实现过程追溯[3]。以上多种因素共同推高了非密闭原油生产的成本,只有加强集输过程监控才可以降低生产成本。

1 非密闭原油集输监控技术概述

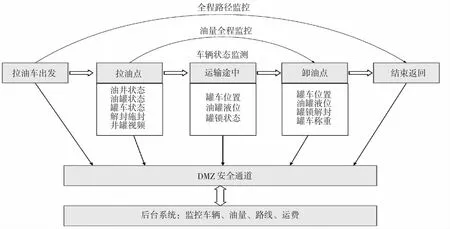

如图1所示,非密闭原油生产过程从拉油车出发开始,经过拉油点装油、运输途中、卸油点卸油、拉油结束车辆返回共5个环节。为保证整个过程无盗油/丢油、运费能够精确计算,也为节约用工、自动计算运费、减少油量损失提供保证,每一个环节都需要监控,形成全过程的车辆路径跟踪、油量液位监测、车辆状态监控。为此,需要在拉油点、运油车辆、卸油点安装监控装置,并建立相应的后台系统,形成完整的管控体系[3]。

图1 油田拉油点非密闭原油生产全过程管控系统

拉油点通常处于偏远地区且数量较少,油气产量规模较为有限,采用光纤通信成本相对过高,投资价值不足,尤其是运输车辆为移动目标无法安装光纤。随着移动通信技术的进步,尤其是4G技术之后,通信带宽已经可以满足视频传输的要求,移动通信网络覆盖范围广,通信设备体积小,安装方便,只要有网络信号就可以实现视频与数据传输,因此采用4G网络传输数据与视频[4]。

2 拉油点监控子系统

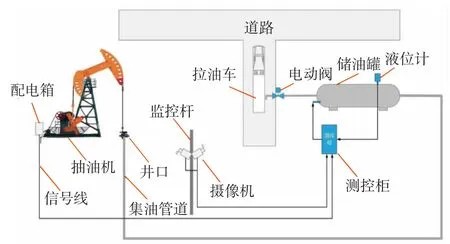

如图2所示,拉油点主体为储油罐,一般就近设置在油井井场,通过储油罐上的鹤管向拉油车装油[5],鹤管安装有阀门,通过阀门控制是否放油,鹤管阀门是监控的关键。拉油点监控子系统分为数据测控单元和视频监控单元,可实现拉油点井/罐运行参数的数据采集,并在视频监控和电子铅封的配合下完成装油过程及阀门控制功能。

图2 拉油点井/罐布局及监控子系统分布

2.1 拉油点数据测控单元

拉油点数据测控单元由井/罐数据采集与储油罐控制两部分组成,为实现系统闭环控制提供了基础条件。井/罐数据采集部分实时采集拉油点与油井运行参数,包括抽油机电参量、井口油压、井口油温、储油罐液位、储油罐温度、储油罐电加热系统电参量、鹤管电加热系统运行状态、鹤管电动阀状态、测控柜电力系统运行状态;而储油罐控制部分包括鹤管阀门控制、油罐温度控制、油罐液位控制。

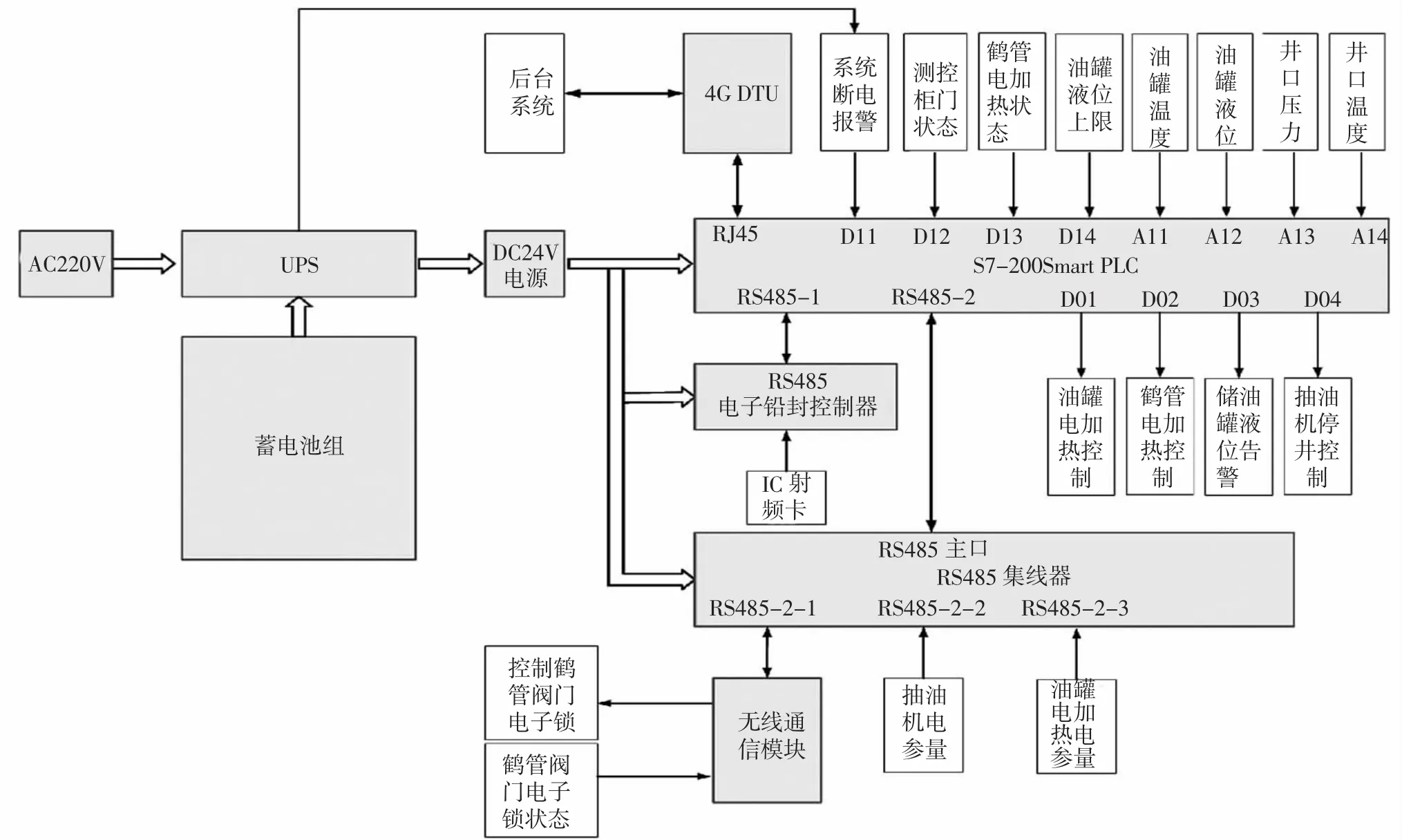

为实现以上功能,建立了如图3所示的拉油点测控电路,电路由供电系统、核心控制器[6]、RS485集线器、电子铅封控制器、4G通信模块、鹤管阀门控制模块6部分构成,各电路元件安装于测控柜内,测控柜位于储油罐附近。其中供电系统由UPS主机、蓄电池组、DC24V电源模块组成,该系统抗电源扰动能力强。当遇到外部电力中断,可迅速启动蓄电池,继续为测控系统供电[7]。另外,UPS主机还可以向外部电路发出供电状态信号,将断电情况及时通知给核心控制器。DC24V电源模块可将交流220 V转化为直流24 V电源,为所有测控仪表设备供电。

图3 拉油点井/罐测控系统电路

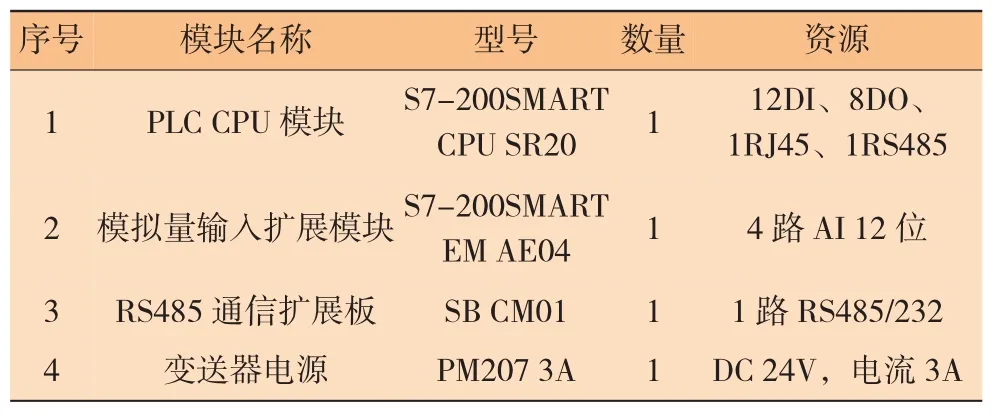

其中,核心控制器采用西门子公司生产的S7-200Smart型PLC(又称作可编程序控制器),该控制器功能强大,性能稳定,接口丰富,应用广泛。该控制器为测控单元提供了4路DI(开关量输入)、4路AI(模拟量输入)、4路DO(开关量输出)通道,以及2路RS485、1路以太网通信接口[8]。PLC的CPU模块只能满足DI、DO、以太网、1路RS485通信所需资源需求,为实现模拟量采集和第2路RS485通信,需要扩展1个模拟量输入模块和1个RS485通信板,具体配置见表1。

表1 测控单元核心控制器配置表

PLC的4路DI分别采集系统供电情况、测控柜门态、鹤管电加热器工作状态、油罐液位上限物位开关状态,4路AI分别采集储油罐的液位、温度,以及油井的井口温度、压力,4路DO分别控制储油罐电加热器与鹤管电加热器供电、储油罐液位超限告警以及抽油机停井操作。PLC的第1路RS485接口与电子铅封控制器连接,用于接收电子铅封控制器采集的IC射频卡的身份信息,并将该信息发送给后台系统。电子铅封控制器与IC射频卡组合可取代传统的一次性铅封。PLC的第2路RS485接口通过RS485集线器与鹤管阀门控制模块、抽油机电参量模块、储油罐电加热器电参量模块通信,用于采集鹤管阀门电子锁状态、抽油机和储油罐电加热器的电参量,以及向鹤管阀门电子锁发出开关命令。为防止在未授权的情况下人为打开鹤管阀门,在储油罐鹤管阀门处安装一台电子锁,电子锁接收到后台系统发来的开锁指令才会允许阀门转动,如果接收到的是闭锁指令则不允许阀门转动。鹤管阀门控制模块承担将PLC发出的开关命令发送给鹤管阀门电子锁,控制电子锁的打开与关闭,同时接收鹤管阀门电子锁的状态信号,监视电子锁的开关状态。该模块与储油罐鹤管阀门电子锁通过无线信号通信,以克服施工难度,同时避免有线通信线缆易被破坏、信号被破解的问题[9]。PLC的以太网接口与4G通信模块连接,用于和后台系统通信。

通过实时在线监测储油罐液位变化,可以迅速反映出油罐内油量多少与出入情况,可有效防止储油罐内油品丢失。为实现储油罐液位监测,需要在储油罐安装一套液位计,静压式液位计没有机械动作,故障率低,环境适应性强,因此采用静压式液位计[10],其表头与接口安装在罐顶。为防止储油罐内原油溢出,在油罐内上方安装一个物位开关,随着抽油机的运转,原油不断流入储油罐,当液位过高时触发物位开关,PLC检测到该异常情况后立即停止抽油机运转。

储油罐温度过低会影响原油的流动性,导致无法向运油车辆装油,而油温过高或长时间处于加热状态会导致电能的浪费;因此,需要实时采集储油罐油温。当温度过低时,则自动启动储油罐加热装置;当温度高于阈值时,系统自动关闭储油罐加热装置;当2次车辆装油时间间隔过长时,则需远程关闭储油罐加热装置。通过采集储油罐电加热系统电参量,可计算出储油罐电热能耗,便于统计拉油点电费发展趋势,为进一步节能降耗提供数字依据。

2.2 拉油点视频监控单元

视频监控单元由2台摄像机组成(见图4),镜头分别朝向油井井口与储油罐鹤管,以便及时发现井口与储油罐鹤管漏油等异常情况。朝向油罐鹤管方向的摄像机具有区域安防警戒与车牌识别功能,且摄像机与鹤管阀门电子锁可以联动,当拉油车进入识别区域后摄像机识别车牌,只有识别到有效车牌才允许打开鹤管与车载油罐进油口阀门电子锁,也可设置为由后台系统识别车辆后人工发送指令打开上述阀门电子锁。由于视频流量偏大易产生过高的通信费用,为降低通信费用,采用图片帧率可动态调整的传输方式,当摄像机未检测到拉油车进入警戒区域时,摄像机向后台传输图片帧率为10分钟一张;当摄像机检测到有拉油车进入警戒区域时,摄像机向后台传输图片帧率至少为1秒钟1张。

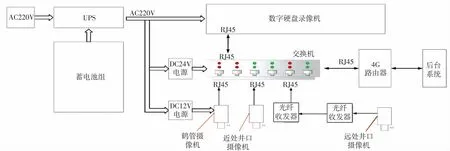

图4 拉油点视频监控系统电路结构

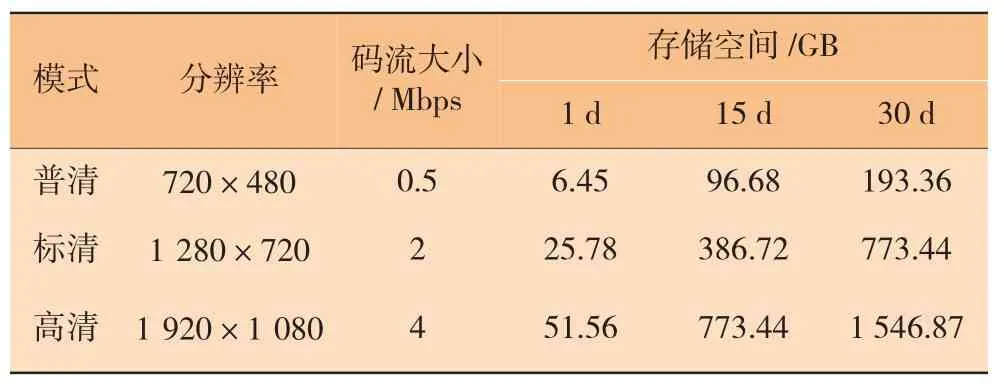

拉油点视频监控单元电路结构如图4所示,该结构由供电系统、数字硬盘录像机、摄像机、本地通信网络、远程通信模块组成,主体电路与测控单元采用同一个测控柜。供电系统与拉油点测控单元采用同一套系统,仅增加DC 12V电源模块用于给摄像机供电。数字硬盘录像机用于存储视频数据,存储容量取决于视频图像分辨率、码流大小、存储时间要求等多个因素,存储空间计算公式为:

式中:v为存储空间,GB;f为传输码流,Mbps;t为1天的秒数,取86 400 s;e为扩容系数,取10%;b为字节位数,取8;k为容量比例,取1 024;u为硬盘格式损失率,取90%。

据此公式,计算1路视频在不同图像分辨率、码流、存储时间的情况下所需存储空间,如表2所示。在高清模式下,存储30 d可产生约1 547 GB(即1.51 TB)视频数据。由于拉油点地处偏远地区,设备维护与巡检周期较长,视频的缓存空间需求大,同时摄像机需要识别车辆的车牌,需要的分辨率较高,码流也相应较高,综合开来需要最多的存储空间。通常拉油点较为分散,井场一般只有1口井、1根鹤管,硬盘默认配置为3 TB,如有更多监控点则增加相应路数所需存储空间。

表2 1路视频存储空间计算表

通过网络交换机将数字硬盘录像机、监控井口的摄像机、监控鹤管的摄像机、4G路由器连接在一起,构成本地通信网络[7]。距离测控柜较近的摄像机,采用网线直接连接至网络交换机;距离测控柜较远的摄像机,采用光缆传输。各摄像机采集的视频数据存入数字硬盘录像机,数字硬盘录像机提供网络访问服务,4G路由器通过公网与后台系统建立连接,后台系统通过远程访问数字硬盘录像机获取现场视频及历史视频。该监控系统提高了拉油点巡视与事故溯源的效率。

3 运油车辆监控子系统

运油车辆将拉油点储油罐里的原油运送到卸油点,往返途中多处于偏远地区,通信条件差,监控手段难以实施,是管控最为薄弱的环节,也是丢油事故最为频发的环节。为实现对运油车辆全程跟踪与控制,在车辆上安装车载监控装置,该装置具有行车数据采集与定位装置,操作主机及操作面板安装于车辆侧面,进油口和出油口各安装一套阀门电子锁。车辆从开始出发便进入监控状态,途经拉油点、卸油点,直至拉油结束算作一个完整的拉运过程,运费也是依据这个过程所经历的里程和运输油量来计算的。车辆到达拉油点要申请打开储油罐鹤管阀门电子锁和车载油罐进油口阀门电子锁,在卸油点要申请打开车载油罐出油口阀门电子锁,在运输途中车载油罐进、出油口阀门电子锁始终关闭。

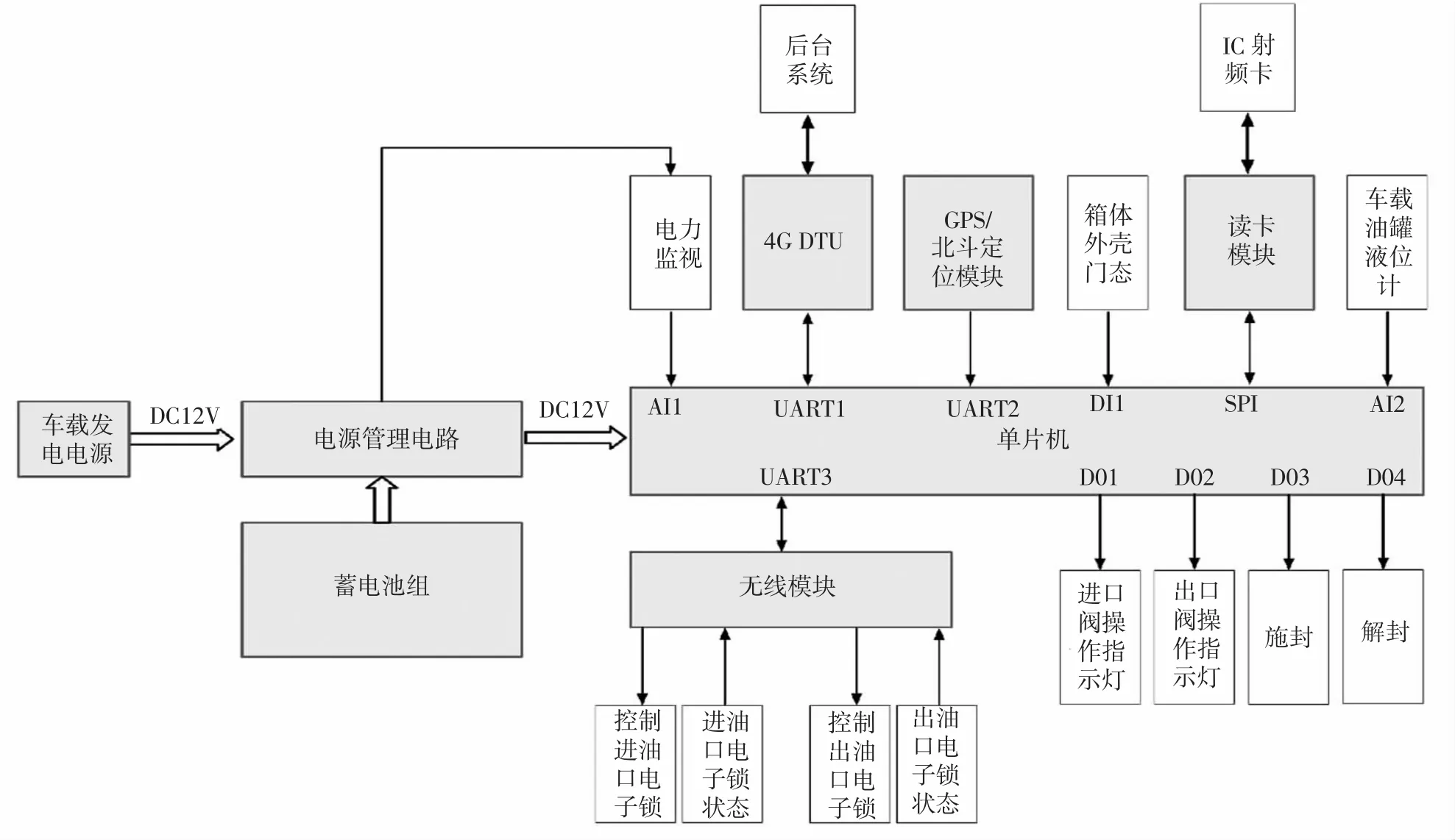

车载监控装置电路结构如图5所示,由单片机控制系统、车载供电系统、4G通信模块、电子铅封操作面板、阀门电子锁控制单元、油罐液位计组成,车载监控装置控制核心为单片机,以单片机为核心构成的控制系统称为单片机控制系统,单片机功能多、体积小、功耗低,适于制作车载智能设备[11]。为实现车辆定位与路径跟踪,需要在运油车辆上安装GPS定位器,单片机通过UART接口与GPS定位器通信[12],为使定位系统更加稳定和可靠,采用GPS与北斗双重定位互为冗余的方式,当有一个定位器信号出现故障时,立即开启另一个定位器,通过GPS定位跟踪确认行车路线,及时发现车辆异常行为。单片机通过SPI总线与读卡模块通信读取刷卡信息,当检测到装油或卸油的刷卡信息时,单片机将IC射频卡存储的身份信息读取,并通过4G DTU传输至后台系统,经后台系统结合行车位置综合辨识确认后,才可以打开装油或卸油阀门的电子锁。单片机通过模拟量输入接口连接油罐液位计,实时测量油罐液位值,并通过4G DTU传输至后台系统,使油罐液位在整个运输途中处于监视之中。

图5 车载监控系统电路结构

4 卸油点监控子系统

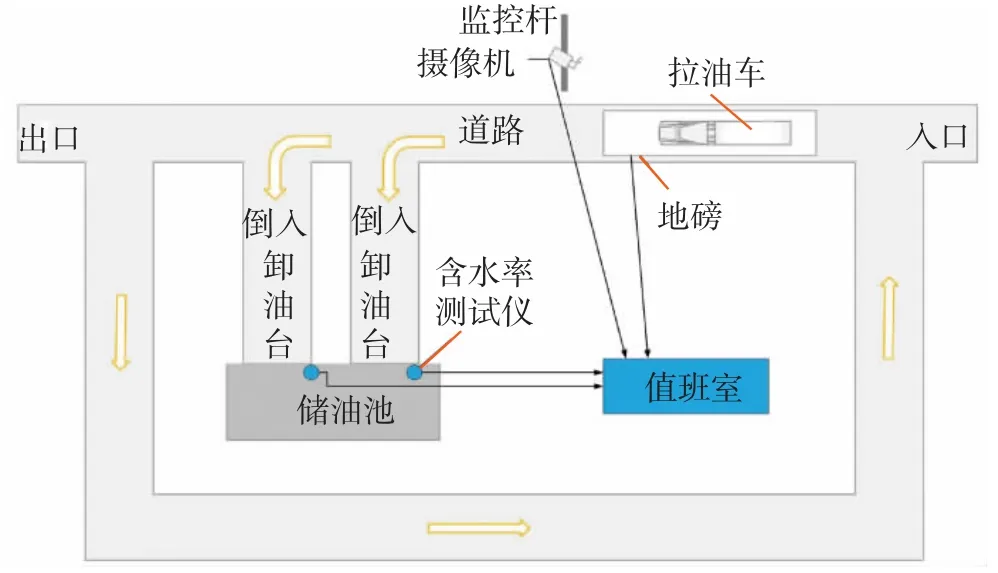

卸油点是非密闭原油集输过程的末端环节,运油车辆到达卸油点后,需通过刷卡向后台系统申请卸油,后台系统收到卸油申请后通过视频或GPS定位来确认车辆位置,随后发送命令打开车载油罐出油口阀门电子锁。在卸油前需要在地磅处称重,获取卸油前车辆毛重,卸完油后再次在地磅处称重,获取车辆皮重,卸油前车辆毛重与卸油后的皮重之差就是本次运输的含水油的重量,其过程如图6所示。卸油池入口处安装有含水率测试仪,实时监测池内原油的含水率,通过含水率可以计算出拉运的原油中纯油的重量。卸油完成后,运油车辆根据任务指示,要么前往其他拉油点继续拉油,要么返回车辆基地停放,返回车辆基地后系统会自动计算出当日运费,为运费结算提供了充足的量化依据。

图6 卸油点监控子系统示意

卸油过程中产生的卸油前车辆毛重、卸油后的皮重、做差得到的含水油的重量、含水率都要发送到后台系统,通过含水率将计算得到的含水油的重量折算为体积量,并与之前车辆在拉油点装完油时得到的原油体积量进行做差比较,获得拉运输差。如果拉运输差过大表示存在丢油事故,则后台系统报警,而整个拉运过程的关键数据在管控系统中都有记录,为数据溯源提供了极大便利。部分卸油点处于联合站内并靠近城市,通信条件完善带宽较高,可以实现高帧率视频监控,依靠视频识别可实现自动解锁,节约人力。

5 后台系统

后台系统与现场设备保持通信连接,并提供人机操作界面,在后台系统的支持下实现后方管理人员实时监视现场情况,并对拉运过程全局掌控。后台系统由服务器、客户端和应用软件组成,采用B/S模式,在服务器建立网站,并与现场设备通信获取现场数据,后方管理人员通过客户端浏览器访问服务器网站并获取现场数据和视频,也可以在浏览器界面向现场设备发送命令,实现对阀门电子锁的开关控制。在后台系统监控画面中可以直观地观察到拉油点位置、抽油机状态、运油车辆位置和运行状态,通过点击车辆可以调出车载油罐液位,对于运油车辆空罐运行及绕道、长停等行为可以直观观察到,可以及时通知司机予以纠正。

6 结论

为降低非密闭原油集输方式过高的运行成本,以加强过程管控来降低用工支出、运费、油量损失、铅封消耗作为突破点,在拉油点、拉运车辆、卸油站、监控中心布置了一套全过程管控系统,通过电子铅封、GPS定位计算运费、装卸油量对比、车载油罐液位监测等技术手段,实现了非密闭原油生产各个环节的精准管控,该监控系统不仅节省了用工成本,防止了丢油、盗油事件的发生,同时提高了非密闭原油生产方式的运行效率。