铝合金挤压型材弯曲成形制造技术研究

刘金辉,黄和銮,罗铭强,谭日纯

(1.广东兴发精密制造有限公司,广东 佛山 528137;2.广东兴发铝业有限公司,广东 佛山 528137)

铝合金挤压型材在航空、高铁、汽车等领域中的轻量化关键部件中应用广泛,其具有轻质、比刚度高、比强度高、弹性好、易加工、可回收等诸多优势。在轨道交通、汽车零部件、航空结构件与多种铝合金型材弯曲件中,铝型材弯曲成形质量、精度直接关系到产品最终使用性能,因此,研究铝合金型材弯曲成形制造技术具有重要意义。

1 铝合金型材弯曲成形制造技术类型

铝合金型材在汽车缓冲架、框架、边框式车架等各个车体结构轻量化方面得到了广泛应用[1]。铝合金型材在降低构件质量的同时,保障了结构刚度和强度,同时在性能提升方面也有一定的积极意义,有利于节能降耗。弯曲件是铝合金型材的重要组成部分之一,其制造生产既是重点也是难点。铝合金型材多数为薄壁结构件,弯曲成形制造时截面容易产生畸变,出现起皱、破裂、回弹等缺陷,给实际生产带来诸多困难[2]。

铝合金型材弯曲成形制造技术较多,如:拉弯、绕弯、压弯、滚弯、自由弯曲、柔性垫弯曲、激光弯曲等[3]。其中,拉弯成形具有成形精度高、回弹量小、生产效率高的优势,尤其是在成形断面大、曲率高的铝合金型材中应用效果较好;压弯成形主要是利用液压机或冲床上的弯曲模具完成铝合金型材弯曲成形制造工作,适用于长度较小、一次成形的型材,可用于制造形状较复杂的构件。

2 铝合金型材拉弯—压弯复合成形制造技术原理

为进一步提高铝合金型材弯曲成形制造精度和质量,本文提出了铝合金型材拉弯—压弯复合成形制造技术。从柔性三维拉弯成形技术、拉弯—压弯复合成形技术两个方面分析铝合金型材拉弯—压弯复合成形制造技术原理。

2.1 柔性三维拉弯成形技术原理

传统铝合金型材拉弯采用的是二维成形技术,使用整体模具只能在一个方向上弯曲,成形工艺相对简单且可实现重复生产,适用于大批量的结构件生产。但是此种拉弯成形技术的缺点是柔性差[4],因此,复杂截面制造三维拉弯成形技术成为二维成形技术转型发展的重要趋势。

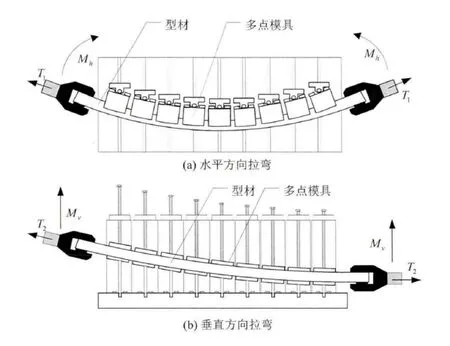

三维拉弯成形技术基本原理为多点成形,即将传统的整体模具离散化,采用空间位置可调的多点模具对传统拉弯设备机械臂进行改造,增加垂直方向的液压系统。依据变形叠加理论将铝合金型材的三维变形过程分解为水平面、垂直面的变形分量,分步完成复杂截面型材三维拉弯(图1)。此技术实现了柔性制造、三维成形,缩短了零件生产周期,实现了多种零件快速、高效批量生产。

图1 柔性三维拉弯成形示意图

2.2 拉弯—压弯复合成形技术原理

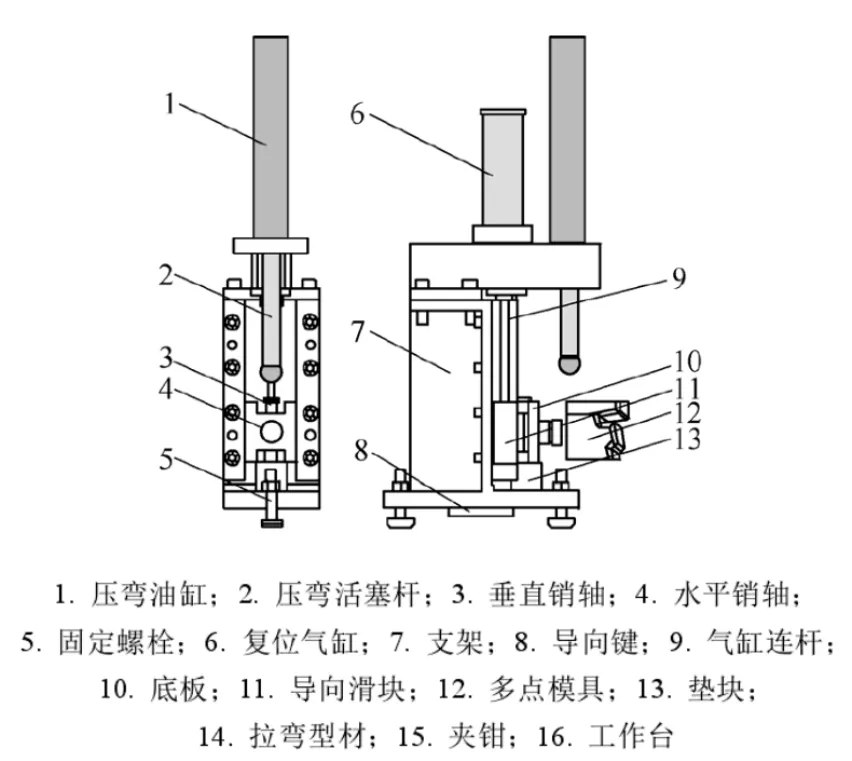

三维拉弯成形技术虽然弥补了传统二维技术的不足,但是从成形控制角度来看,还需调整多点模具的包络面,从而实现回弹控制,达到精确成形目标。为此,本文采取水平拉弯、垂直压弯的成形方法改进多点模具载体单元体结构,如图2所示。

图2 拉压复合成形单元体结构图

由图2可知,单元架中新增了压弯油缸,完成型材垂直压弯成形,同时单元体新增复位气缸,可驱动连杆带动导向滑块与多点模具,在非成形过程中完成多点模具垂直高度自动化调形与复位。

基于此技术的运用,不仅可以完成多曲率半径方向复杂弯曲成形,也可以减少人工调形工作量,提高调形精度、生产效率。

3 仿真测试

3.1 测试对象

为验证铝合金型材拉弯—压弯复合成形制造技术的应用效果,本文采用ABAQUS有限元软件对其生产制造过程进行数值模拟分析。本次仿真测试选用的是AA6082铝合金型材,矩形截面60mm×60mm,壁厚4mm,型材长度3m,此次弯曲成形制造目标是生产一个水平方向半径为4.4m、弯曲角度为40°,垂直方向为一段多曲率半径方向的W形的复杂零件。

3.2 测试方法

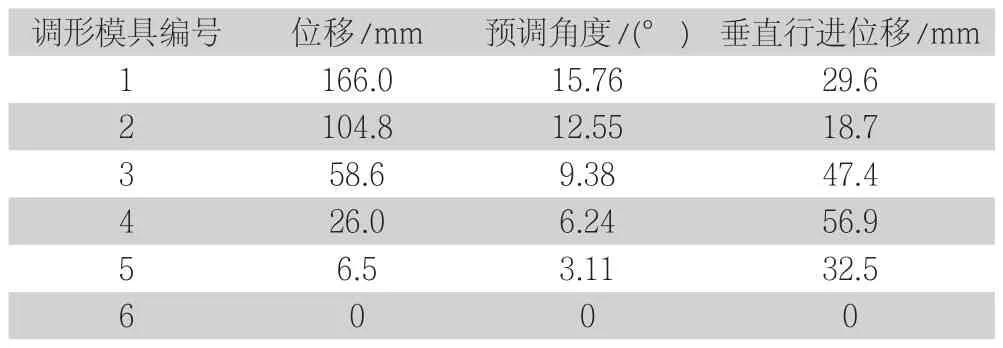

根据目标零件形状,决定采用11个多点模具,计算单元体水平水平调形位置参数、压弯油缸下压位移。考虑到目标零件为对称件,由此确定1~6#调形参数如表1所示。

表1 多点模具调形参数

由于铝合金型材截面厚度不变,采用壳单元S4R划分网格,假设成形中模具不变形,采用刚性单元R3D4划分网格。根据材料力学拉伸测试数据计算可得:弹性模量为71.32GPa、屈服强度为155.44MPa、泊松比为0.35、强度系数为398.87MPa、应变强化指数为0.154。

由于本次采用的是拉弯—压弯复合成形制造方法,铝合金型材成形过程相对复杂,涉及拉力、弯矩、压力耦合作用等,对此采用位移加载模式进行控制。水平拉弯过程中,夹钳控制点水平面进行旋转运动,运动位移为0.265m,多点模具放开水平面旋转自由度;垂直压弯过程中,按照表1所示的参数进行移动位移,多点模具放开垂直平面上移动与旋转自由度;控制夹钳沿型材轴向位移,改变型材轴向所受拉力,优化回弹变形控制。

3.3 测试结果

本文通过ABAQUS软件分析目标零件弯曲成形过程,结果显示预拉伸、水平拉弯后型材应力分布相对均匀,垂直压弯后型材中部发生应力集中的问题;目标零件复合成形,且整体形状流畅,仿真结果理想。

基于成形仿真结果建立回弹仿真分析模型,采用ABAQUS软件预测回弹变形[5],结果显示成形件水平、垂直方向的回弹偏差最大值位于型材两端,分别为6.53mm、4.36mm,总回弹值为测量点回弹的直线偏差,计算可得直线偏差为7.85mm;回弹变形后,最大残余应力减小至67.91MPa。

4 结语

为进一步提高弯曲件质量,不仅需要掌握各种弯曲成形制造方法特点,根据实际需要合理选择相关工艺方法,还需要基于现有的工艺方法,不断引入先进的技术原理,并对相关设备进行改进,解决传统弯曲成形制造方法存在的不足。因此,本文将拉弯技术和压弯技术相结合,提出了铝合金型材复合成形制造技术,仿真测试结果表明,提出技术有效提高了弯曲成形制造效率与构件成形质量,减少了人工调形工作量,具有较高的应用价值。