燃煤耦合污泥发电技改工程环保效能研究

李顺泉,卢秋彤,曾峻鹏

(广东建研环境监测股份有限公司,广东 广州 510000)

1 工程概况

广州恒运热电(D)厂有限责任公司,位于广州经济技术开发区西区西基工业区内。该公司利用原有两台1075 t/h煤粉炉(#8、#9机组)进行掺烧污泥发电。该技术改造新增一座干化污泥卸储料一体车间,采用的掺烧污泥为城市污水处理厂的干化污泥,来源于广州开发区和黄埔区等污水处理厂,干化污泥低于40%的含水率,掺烧比例设定为4.7%,年4000 h的利用时间,计划掺烧干化污泥量为51400 t/a。本项目技术改造前和改造后的发电规模没有变化。本项目为燃煤热电厂对市政污泥掺烧的发电技改工程,对城镇污水处理厂的污泥进行减量化、资源化处置,不违背国家的相关法律法规,完全符合环保要求和相关产业政策,而且与地方规划相吻合[1,6]。

2 工程运营期污染防治措施及其技术可行性

2.1 大气污染防治措施

2.1.1 脱硫措施分析

现有工程2×330 MW热电机组烟气采用石灰(石灰石)-石膏湿法烟气脱硫工艺进行脱硫,根据2016~2017年在线监控数据,经“超洁净改造”后,现有项目二氧化硫排放浓度平均为9.36 mg/m3,平均脱硫效率达到98.7%。HCl和二氧化硫同属于酸性气体,石灰(石灰石)-石膏湿法烟气脱硫工艺对HCl也有较好的去除效果。

本项目掺烧污泥后,维持现有项目石灰(石灰石)-石膏湿法烟气脱硫工艺脱硫后,二氧化硫排放浓度为10 mg/m3,掺烧前后浓度无明显变化,满足《火电厂大气污染物排放标准》(GB13223-2011)中燃气机组特别排放限值要求(二氧化硫<35 mg/Nm3)。项目掺烧后,HCl排放浓度为1.2 mg/m3满足《生活垃圾焚烧污染控制标准》(GB18485-2014)要求(HCl<60 mg/Nm3)[1,2,7]。

评价建议建设单位采取以下措施进一步提高烟气脱硫效率,减少二氧化硫排放。

(1)对燃料中硫的含量进行严格控制。

(2)强化控制方式,通过增加供给脱硫剂的方式优化脱硫浆液循环泵的控制措施,利用供浆量的掌控优化运行方式,实现二氧化硫排放量的最低目标。

(3)对脱硫系统设备进行优化,进一步升级改造脱硫塔内部喷淋层、喷嘴、除雾器等设施,提升脱硫系统的功效,以降低排放浓度。

通过以上技改措施后,可以利用原有工程处理废气中HCL、SO2,无须新增投资,所以该治理措施经济可行。

2.1.2 脱硝措施分析

现有项目2×330 MW热电机组烟气脱硝工艺主要包括低氮燃烧和SCR脱硝。低氮燃烧是一种炉内脱氮技术,具有结构简单、经济、高效的特点。在空预器与省煤器之间的高含尘区域布置SCR反应器,采用SCR脱硝技术,达到85%以上的脱硝效率。

根据2016~2017年在线监控数据,经“超洁净改造”后,现有项目氮氧化物年平均排放浓度为36.69 mg/Nm3,SCR脱硝效率达到87.7%,本项目掺烧污泥后,维持现有“低氮燃烧+SCR脱硝”工艺后,氮氧化物排放浓度为38 mg/Nm3,掺烧前后浓度无明显变化,可满足《火电厂大气污染物排放标准》(GB13223-2011)中燃气机组特别排放限值(氮氧化物<50 mg/Nm3)[2,8]。

技改后,可利用原有脱硝系统进行氮氧化物处理,没有新的投资,具备很高的可行性。

2.1.3 除尘措施分析

2.1.3.1 电除尘、湿式电除尘器一体化措施

可以在一类设备中纳入电除尘、湿式电除尘器,对这两个系统进行全过程的维护检查,进行隐患排查,构建全过程维护电除尘、湿式电除尘器设备的台账,让设备的运行更可靠,最大限度地减少烟气中烟尘的排放量。

2.1.3.2 严格把控燃料

对燃煤和污泥中灰分含量进行严格把控,对烟尘产生量的控制从燃料的源头进行,确保完成掺烧污泥的工序后烟尘排放浓度达标。

技改后,可利用原有除尘系统进行烟尘处理,烟尘排放浓度为3.97 mg/Nm3,可满足《火电厂大气污染物排放标准》(GB13223-2011)中燃气机组特别排放限值(烟尘<5 mg/Nm3),没有新的投资,具备很高的可行性[3,9]。

2.1.4 重金属、二噁英污染防治措施分析

2.1.4.1 严格控制污泥来源

建设单位要严格管理采用污泥的来源,明确规定入炉掺烧污泥的管控标准,并要不定期抽查污水企业委托的第三方单位的污泥,严禁没有达到本厂入炉标准的污泥入炉,针对那些没达标的污水处理厂产生的污泥,要以书面通知形式责令其整改,直到采用的污泥质量达到稳定的标准,才可以入厂掺烧。

2.1.4.2 充分利用现有设备

有多种因素会影响到排放尾气中重金属浓度的高低,主要包括空气污染的控制手段、燃料组成、焚烧炉的操作方式、燃料性质、重金属形态分布等。烟气中重金属存在的形式主要以气态或颗粒物吸附态为主。如果重金属以及化合物的气化温度较高,会在处理烟气系统降温环节中凝结为一种粒状物质,除尘设备会将其收集并去除;如果重金属元素气化温度较低时难以完全凝结,可以利用飞灰表层的催化能力把该元素转化为高气化温度并且凝结容易的物质,就可以被除尘设施收集并去除;重金属物如果以气态存在,在吸附飞灰过程中会一并被除尘设备收集并去除。

2.1.4.3 严格控制掺烧比例

为了保证掺烧污泥工序后,将二噁英、重金属排放水平降到最低,必须对污泥掺烧比例实施严格管控,可以设置污泥上料系统的PLC自动调节功能,将校验装置和电子皮带秤安装在上料皮带上,进行准确计量入炉的污泥量。为了将灰渣中的二噁英、重金属污染物的含量有效降低,可以将污泥掺烧稳定在46%以内。

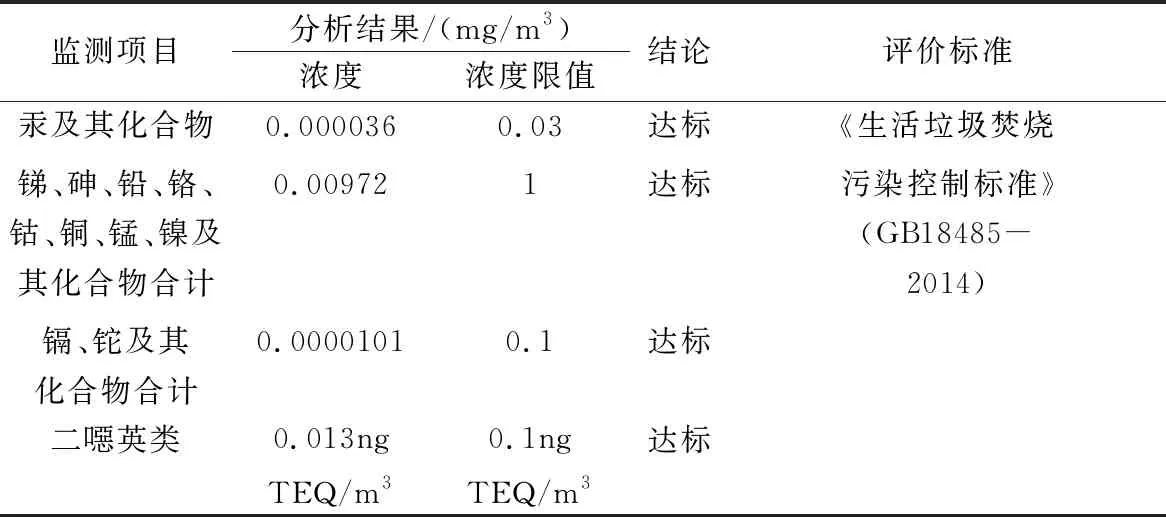

综合以上三点措施及污泥掺烧后的烟气监测数据(表1),可知原有的烟气治理措施完全可以满足改造后的需求,进一步改造除尘系统后,将进一步提高装置的除尘效率,最大限度地减少重金属污染物的排放量,本项目采取的防治手段具备极高的技术可行性。

2.2 固体废弃物污染防治措施

该项目产生的固体废物主要为锅炉燃烧飞灰、炉渣、石子煤、脱硫石膏等一般工业固废,本项目配置有石子煤斗、石膏仓、灰库等,锅炉排出的炉渣经过冷却后,由车间外运综合利用。石子煤斗、灰库、石膏贮存间达到一定的数量后,就会外售给制砖厂、水泥厂等企业。一些危险的废物根据《危险废物贮存污染控制标准》的规定,在危险废物储存间暂时储存,然后定期由具备回收资质的单位进行回收利用,绝不对外排放。

表1 污泥掺烧后烟气重金属、二噁英监测数据

技改后,建设单位利用原有的工程处置固废的措施具备可行性,项目飞灰收集后暂存于厂内的灰库,炉渣由锅炉排出冷却后外运,石膏暂存于石膏楼内,所有固体废物都会定期外售给建材部门再利用,不对外排放,不会对环境造成太大的不良影响。现有项目灰库容积5200 m3,约可容纳飞灰10400 t,为#8、#9机组共用,技改后,共产生飞灰220931(#8、#9)(736.4 t/d),则灰库可满足14 d储存量。石膏仓容积1024 m3,约可容纳石膏2048 t,石膏产生量为49675 t/a(165.6 t/d)满足12 d储存量。炉渣产生量为24549 t/a(82 t/d),冷却后即外运利用,平均每天2车[4,10]。

技改后,建设单位为了及时地外运飞灰、炉渣和石膏等固体废物,合理地增加了车辆托运频次。同时,为了有效降低炉渣中重金属和二噁英含量,严格控制污泥掺烧比例,稳定控制在4.7%左右。

表2 炉渣、飞灰、脱硫石膏浸出毒性检测结果

建设单位严格按《危险废物贮存污染控制标准》(GB18579-2001)、《一般工业固体废物贮存、处置场污染控制标准》(GB18599-2001)及二者的2013年修改单中的要求,对项目产生的固体废物进行暂存和处理。项目炉渣、飞灰及脱硫石膏按照《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)中表1的规定进行抽样检测,检测结果见表2,污泥掺烧项目产生的炉渣、飞灰、脱硫石膏的浸出毒性均满足《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)中表1的要求[5]。

综上,技改后固体废物的种类没增加,现有的固体废物处理措施科学合理,本项目所产生的固体废物均能得到妥善处置,具备技术的可行性。

2.3 污染防治措施可行性论证

这个项目的总投资预计为800万元。污泥与其他固体废弃物混合发电工程属于环保工程,属于城市废弃物和其他固体废弃物的减量化、资源化、无害化处理和综合利用工程,因此,工程投资均为环保投资[3]。具体详见表3。

表3 环保投资概算一览

3 结语

随着燃煤耦合污泥发电项目的推广以及相关技术的成熟,可以利用现有的煤电发电系统和集中治理污染物的相关设施,构建起城乡一体化的生态环保大平台,依托现代化的污水处理厂、发电厂等相关企业,可有效填补污泥处置的缺口,从根本上解决污泥垃圾围城的环境治理难题,同时也促进了煤电的低碳清洁革新步伐,真正实现污泥减量化、无害化、资源化和规模化处置,其应用推广前景十分广阔[4]。