臭氧催化氧化+BAF工艺在污水处理提标改造中的设计与应用

邱 杰

(中国石化海南炼油化工有限公司,海南 儋州 578101)

1 引言

海南某公司污水处理场于2006年建成投用,设计规模为650 m3/h,其中含油污水处理规模为450 m3/h,含盐污水处理规模为200 m3/h。含盐污水现有流程如下:调节罐→油水分离器→涡凹气浮→溶气气浮池→氧化沟→混凝沉淀池→监控池→排海。现有含盐污水处理系列的处理流程短,设计规模为200 t/h,多年运行实际效果表明,氧化沟实际处理能力在120 t/h,且处理后的污水达标率偏低。

随着《石油炼制工业污染物排放标准》(GB31570-2015)的颁布,新增总氮排放指标40 mg/L,氨氮指标由15 mg/L降低到8 mg/L。由于污水排放标准的提高,原有一级生化处理流程难以满足达标排放,项目亟需进行改造升级。该项目存在的主要问题,一是由于含盐污水生化系统原始设计是一级生化,抗冲击能力差,系统受冲击后,需要10 d左右的恢复时间;二是现有含盐污水系列改造前5年,主要外排指标,如COD、NH3-N、TP、TN等,数据波动极大;三是污水处理合格率在60.38%~92.05%之间,合格率较低。

2 改造方案

2.1 设计思路

根据上述问题,本次改造主体工艺采用臭氧催化氧化+BAF深度工艺。作为一种高级氧化技术,臭氧催化氧化结合了臭氧的强氧化性和催化剂的吸附、催化特性,能较为有效地解决有机物难降解的问题[1]。与结合了生物接触氧化法和生物膜法水处理技术的生物曝气滤池组合使用,臭氧催化氧化具有预处理的功能,能有效提高出水水质[2]。BAF具有抗冲击能力强,占地面积少,投资运行成本低,自动化程度高,出水水质好且稳定的优点[3]。

目前含盐污水在系统稳定情况下,出水水质已经可以达到回用水标准,为了节约水资源,增加回用率,本次改造含盐污水深度处理按双系列考虑,含盐污水处理系列处理后进入回用水系统,循环水排污系列处理后合格排放。循环水排污预处理方式采用气浮和过滤,以保证悬浮物浓度。采用反硝化工艺提高氮的祛除率[4]。考虑到BAF运行会投加药剂,影响硝化,故将反硝化工艺置于BAF系统前。总体形成反硝化系统、臭氧催化氧化+BAF的深度处理系统。

2.2 设计水质和水量

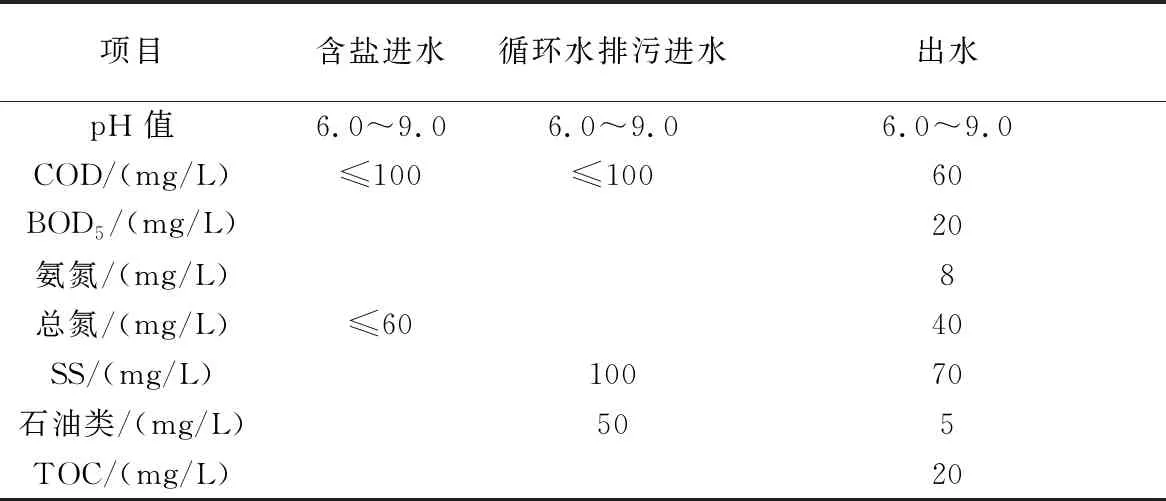

现有含盐污水处理流程处理后含盐污水水量为120 m3/h,循环水排污预处理为60 m3/h,含盐污水深度处理设计水量按200 m3/h考虑;其中,含盐污水新增后处理设施分为两个系列,设计规模各为100 m3/h。根据《石油炼制工业污染物排放标准》,总设计进、出水水质如表1所示。

表1 总设计进、出水水质

3 工艺流程

3.1 循环水提标预处理流程

循环水排污经提升池B进入溶气气浮设施,气浮设施采用加压溶气气浮,出水重力流至混凝土池型连续流砂过滤器,砂滤出水进入含盐污水进水提升池与部分一级生化处理后含盐污水混合后进入后续处理流程。

3.2 污水提标工艺流程

原有含盐污水流程处理后混凝沉淀池出水进入提升A,剩余部分与循环水排污一同进入提升池B,由泵提升,分别与絮凝剂、外加碳源混合后进入由移动床反硝化反应器构成的反硝化系统,完成生物脱氮和过滤,再由顶部的出水堰,自流排出。考虑到氧化沟出水碳源较少,本次改造采用乙酸钠(5%~10%)作为碳源。

反硝化系统出水重力流至臭氧催化氧化+BAF系统。臭氧以为水射器形式与反硝化系统出水一同进入臭氧催化氧化池,出水自流进入曝气生物滤池进一步脱出氧化残片和剩余COD。催化氧化臭氧尾气经尾气破坏装置破坏后排放。

含盐污水的系列曝气生物滤池出水自流进入回用水池,可供全场回用;循环水排污系列曝气生物滤池出水自流进入监控池,设置在线COD和总氮监测合格后由泵送至全厂监控池排放(图1)。

图1 改造工艺流程

4 主要构筑物及工艺设计参数

进水提升池两间(合建),总容积128 m3,规格8 m×4 m×4 m。循环水排污提升池两间(合建),总容积128 m3,规格8 m×4 m×4 m。

溶气气浮成套设备处理水量60 m3/h,回流比30%,进水石油类≤50 mg/L,SS≤150 mg/L,出水石油类≤20 mg/L,SS≤70 mg/L。连续流砂过滤器(砼安装型)一个,处理水量60 m3/h,出水SS≤20 mg/L。

反硝化系统两套,进水TN≤60 mg/L,SS≤70 mg/L,TN≤30 mg/L,SS≤20 mg/L。

臭氧催化氧化池共12间,总容积16.97 m3,规格L×B×H=2.5 m×2.8 m×6.7 m。氧化稳定池两间,总容积250 m3,规格L×B×H=16.2 m×7.8 m×5.8 m。曝气生物滤池4间,总容积100 m3,规格L×B×H=6.3 m×7.8 m×5.8 m。臭氧催化氧化+BAF系统进水COD≤100 mg/L,出水COD≤50 mg/L。

一体式臭氧发生器两套,单位臭氧需空气量100 Nm3/(kg/O3),单位臭氧冷却水量2.0 m3/(kg/O3),单位臭氧耗电量9 kW·h(kg/O3),工作压力0.06~0.08 MPa。

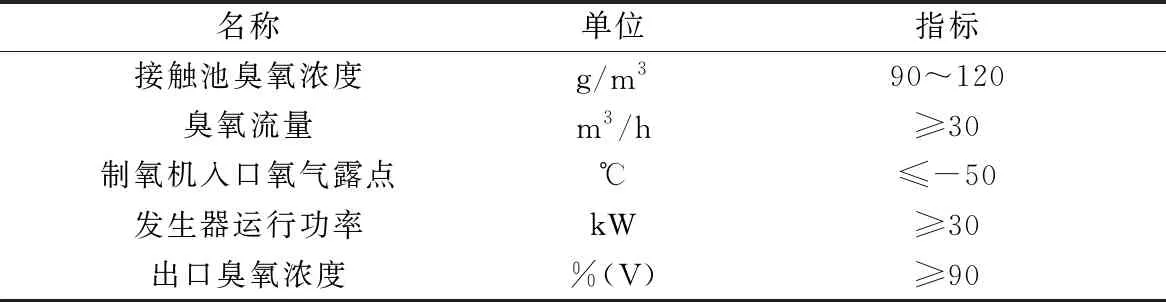

臭氧系统设计参数以及臭氧+BAF工艺设计参数见表2、表3。

表2 臭氧系统设计参数

表3 臭氧+BAF工艺设计参数

5 运行效果

经过两个月的调试运行,该工程项目正式运行,运行期间工况稳定,出水水质满足《石油炼制工业污染物排放标准》标准,含盐系列处理量约2000 m3/d,循环水排污系列处理量约1500 m3/d。

5.1 NH3-N去除效果

两个系列出水NH3-N如图2所示。由图可以知,虽然去除率有部分时间为负数,特别是循环水排污去除率波动较大,但是出水水质仍然达标。含盐水系列出水平均水质和平均去除率分别为0.48 mg/L、55.6%,循环水排污系列分别为0.29 mg/L、50.4%。两个系列出水NH3-N均低于5 mg/L,最高值出现在含盐系列中,浓度为4.34 mg/L,合格率为100%。循环水排污系列处理效果良好,含盐水系列去除效果好于循环水排污,说明臭氧催化氧化更适合改造以及生化处理系统。

图2 出水NH3-N浓度

5.2 TN去除效果

两个系列出水TN如图3所示。相比NH3-N而言,TN的去除率波动更大,最高去除率达99%,最低去除率可达-78%。含盐系列出水TN平均浓度和去除率分别为10.49 mg/L、8.51%,循环水排污系列为14.29 mg/L、6.08%,出水综合合格率达100%,当TN进水浓度较高时去除率较好。在实际运行中,由于出水TN和NH3-N浓度已经完全符合排放指标,因此在反硝化过程中,为了控制成本,并未投加乙酸钠,这也是造成TN和NH3-N去除率波动极大的主要原因。

图3 出水TN浓度

5.3 COD去除效果

两个系列出水COD如图4所示。含盐系列出水COD平均值和平均祛除率分别为29.64 mg/L、32.6%,循环水排污分别为36.31 mg/L、28.30%。含盐水处理效果略好于循环水排污。循环水排污出水COD不合格1次,综合合格率达到99.63%。含盐系列中,上游氧化沟系统受冲击,运行不良好,氧化沟进出水COD存在上升趋势,由于受电脱盐来水温度过高影响,氧化沟污泥浓度偏低,出水COD偏高,导致在132 d的时候,系统来水COD较高,受到明显冲击,3 d以后,出水水质达到30 mg/L,远小于改造前的恢复时间,说明系统受冲击能力强。

图4 出水COD水质

6 经济性指标

该项目在原有污水处理场内进行,占地面积3229 m2,总投资为4647万元(含增值税396万元),其中工程费用3866万元,包括设备购置费2400万元;主要材料费424万元;安装工程费305万元;建筑工程费736万元。单位电耗约为1.95 kW·h/m3,单位水处理总能耗约为0.26 kgEO/t。

7 结论

(1)采用臭氧+BAF组合工艺对含盐系列进行深度处理,由于一级生化系统来水水质波动以及碳源量的因素,去除率波动较大;当进水浓度较高时,系统去除率效果较好。总体出水水质好,承受冲击能力强,完全满足《石油炼制工业污染物排放标准》标准,具有较好的工程借鉴意义。

(2)采用了一体化反硝化设备有效的降低氮含量,提高了外排NH3-N和TN的合格率;但是循环水系列没有进行一级生化处理,为了避免总磷超标,建议后期循环水药剂采用无磷配方。

(3)将含有循环水场排污的系列处理达标后外排,另一系列深度处理后回用到循环水场作为补充水。这种分类处理的方式有效避免回用水中TDS的富集,既可保证外排合格率,又可以合理回用资源,节约成本。