飞机地面试验加载系统设计与应用

张勇,曾宪忠

(上海飞机设计研究院 民用飞机模拟飞行国家重点试验室,上海 201210)

0 引言

在飞机地面试验中,需要模拟飞行环境,其中飞机舵面的载荷是直接影响飞控系统性能的典型外部环境之一。工程实践中,伺服加载系统是模拟飞机在飞行中舵面所受气动力载荷的重要设备,能够为舵面飞控系统提供较为真实的工况,以检测飞控系统的静、动态特性。

邹海峰等通过建立舵机加载系统数学模型,进行理论仿真进而设计出抑制多余力矩的控制方法[1];张家盛等以主飞控舵面中的升降舵作为分析对象,研究探讨多种集中加载方法的利弊[2]。本文则以某型飞机舵面加载系统为例,对加载控制系统原理、设计、多余力矩抑制进行分析,并通过试验进行设计验证,试验结果证明本系统的设计科学合理,值得借鉴。

1 加载系统功能要求

飞机地面试验中需要开展舵面有载偏转速率试验、舵面卡阻等试验项目,需要配置加载系统为地面试验提供必要的加载力。加载系统需满足以下功能要求:

1) 能够仿真飞机舵面的气动力载荷变化,对飞控作动系统施加可控的变化载荷,用于检验飞控作动系统在气动铰链力矩作用下的功能和性能。

2)可以接收飞机飞行状态参数信号(如空速、高度、舵面角度等),根据载荷函数解算当前飞行状态下的载荷,并对飞控系统进行实时加载。

3)能够同时对多个舵面协调、实施动载荷,准确地将载荷加载到各飞控作动系统上。

4)具有载荷控制、位移输出、状态监控、安全保护和抗干扰功能。

5)可以显示各种信号,指示加载工作状态、输出力、位移。

2 系统总体设计方案

2.1 系统工作原理

在进行加载试验时,参与试验的有飞行仿真计算机、舵面加载系统和飞控系统3个组成部分。加载系统的工作原理图如图1所示。

图1 加载系统工作原理图

1)飞行仿真计算机。飞行仿真系统根据试验场景要求设置飞机状态参数,并将飞机的空速、高度参数发送给舵面加载系统和飞控系统。

2)舵面加载系统。舵面加载系统控制器接收飞行仿真计算机的输入信号,综合位移传感器的舵面位置反馈,实时计算该状态的载荷数据,并通过加载作动器施加在舵面上。由力反馈通道监控加载状态,控制加载误差。

3)飞控系统。飞控系统接收飞行仿真系统的输入参数,维持飞控系统的正常工作,并基于输入参数控制舵面偏转。

2.2 系统总体设计方案

加载系统的总体设计方案如图2所示。主要包括:

图2 加载系统的总体方案

1)远程控制计算机。主要由硬件工控机和客户端控制软件组成,用以实现加载系统资源管理、通道参数设置和试验状态监控。

2)实时加载计算机。主要由高性能工作站和实时操作系统组成,用以实现实时数据通讯、加载指令的实时计算和实时输出、系统安全监控保护和协调控制功能。

3)伺服控制计算机。主要由实时零槽控制器和伺服控制板卡组成,用以实现控制策略实时闭环计算、伺服阀驱动、系统反馈传感器调理和采集。

4)加载作动系统。飞机地面有载试验考核的是飞控系统的性能,具体就是作动系统的能力。根据飞机飞控系统的结构形式,可以考虑集中加载方式。通常系统使用点对点的加载形式,即一个飞机作动筒对应一个加载作动器[3]。

5)其他辅助组件。包括应急急停装置、网络通信系统、液压能源系统等。

在数据网络设计上将不同实时性要求的数据分网传输,将不参与加载系统闭环控制且对实时性要求不高的部分采用以太网连接,将参与加载系统闭环控制且对实时性要求高的部分采用光纤连接,大大提高了系统的实时性[4]。

飞控系统架构分为主飞控加载系统和高升力加载系统,分别对主飞控系统和高升力系统的作动器进行气动力模拟加载,满足各子系统独立试验的需求。

3 加载控制系统设计

加载控制系统的控制设计中重点需要解决动态性能、多余力矩及加载输出力误差等问题。

3.1 载荷谱设计

虽然飞机在空中的气动力状态是连续的,但在铁鸟舵面加载试验过程中,可以将加载状态离散化处理[5],建立舵面气动力载荷与飞机高度、速度、舵面角度的对应关系。可以在计算机中建立典型的飞行数据矩阵表,即载荷谱,对于未落在典型数据表中的数据,采用插值法解算加载值,并反馈控制指令,实现加载力的连续控制,如式(1)所示。

∑i,j,k={Fα,k,α(i,j),k}

(1)

式中:i=1,2,…,n,代表第i个飞行高度状态点;j=1,2,…,n,代表第j个空速状态点;k=1,2,…,n,代表第k个加载点;α(i,j),k代表在飞行高度和空速(i,j)组合的飞行状态下,第k个加载点处相应舵面偏转角度;Fα,k代表第k个加载点处,舵面偏度为α时的加载力,它是第k个加载点处舵面偏转角度α在飞行条件为(i,j)状态下的函数。

Fα,k=f(αk|(i,j))

(2)

由(Fα,k,α(i,j),k)形成的离散数据集即为载荷谱,在加载系统实现实时加载过程中,加载系统的位移传感器将实时提供加载点k对应舵面的偏转角度α,加载控制计算机根据载荷谱∑i,j,k实时解算出k点的载荷值Fα,k,并发出加载控制指令。

3.2 动态性能设计

飞控加载系统属于被动加载,跟随运动舵面的运动实时进行动态加载,加载系统应有较好的动态跟随性。

文献[6-7]说明了前馈补偿器可较好地抑制系统干扰载荷,研究了改进前馈逆补偿的加载控制算法,提高加载力的控制精度。系统设计时,需要满足以下要求:

1)选择高动态、高响应的伺服驱动系统,保证执行元件的高动态性能。

2)选择响应速度快的位移控制传感器和力控制传感器作为反馈元件。

3)选择增加液压阻尼器,适当增大内泄漏系数可以有效增大系统的阻尼,从而增大二阶惯性阻尼比,达到增加系统稳定性、增大增益调节范围、提高系统响应速度的目的。

4)优化PID控制算法,选取适当的PID系数实现传递函数的近似对消,提高开环增益达到提高系统响应带宽的目的。

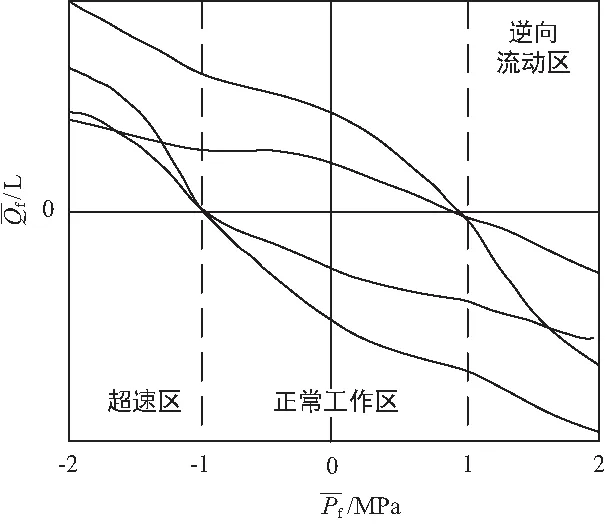

3.3 多余力控制

1)超速区的多余力矩:通过增大伺服阀最大空载流量来有效消除。

2)逆向流动区的多余力矩:通过选用大预开口伺服阀或两腔装有连通孔的零开口伺服阀来消除,也可以用在伺服阀进口增加液压阻尼器的方式来消除。

图3 零开口伺服阀的全局负载流量曲线

3.4 加载误差

加载系统的误差来源于3个方面:

1)机械安装误差δ1。机械安装误差由机械安装时作动筒两端铰链安装孔与加载原理图中心点偏差以及作动筒工作长度决定。通过控制安装精度,可将δ1控制在<0.3%的范围内。

2)测试系统误差δ2。测试系统误差由传感器精度和测控系统的精度决定,通过采购高精度的测试元件,可以将δ2控制在<1%的范围内。

3)伺服加载误差δ3。伺服系统的误差主要由控制通道的控制器PID调节决定,通过优化PID控制算法,能够将δ3控制在<2.5%的范围内。

则系统的综合误差δ如式(3)所示,理论上可以有效控制在5%的范围内。

(3)

图4是方向舵加载系统的调试数据,图中3条曲线分别为加载力矩反馈曲线、5%误差的上、下包络线。从测试数据来看,舵面角度在-30°~30°的范围内运动,加载力的误差始终较好地控制在5%的误差线范围内。

图4 加载系统误差测试曲线

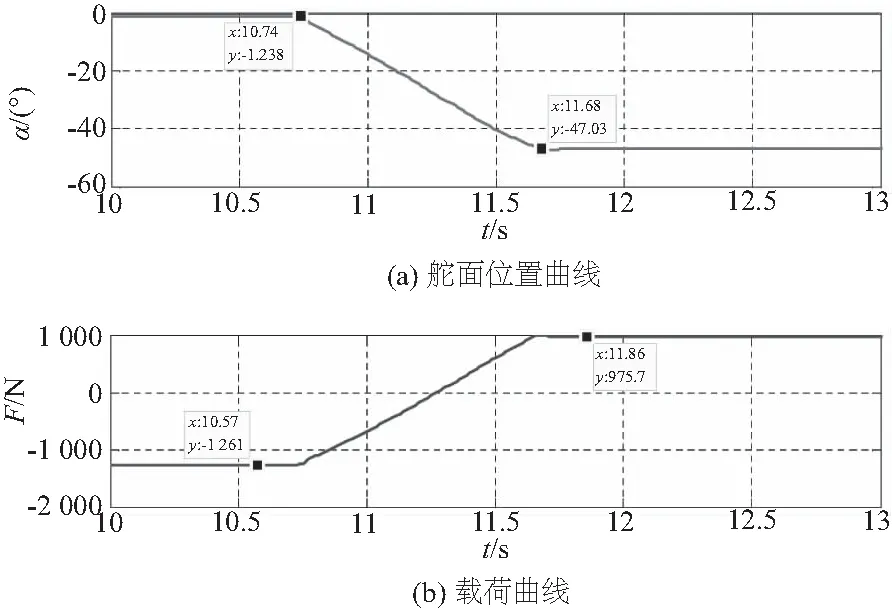

4 试验应用

加载系统为飞控系统地面模拟试验提供了可靠的载荷试验环境,大量的有载状态试验表明,不管哪种试验,加载系统都是针对舵面某个运动状态下的跟随性载荷进行控制的。以某机型多功能扰流板的加载试验为例(图5),从试验数据可以看到,加载系统实现了(-1 260N,976N)之间的平稳加载跟随,试验过程中未对被试系统造成振动、冲击、扰动等干扰现象,很好地实现了跟随性加载的目标要求。

图5 加载试验数据曲线

5 结语

飞控地面模拟试验加载系统是在飞控系统研制过程中非常重要的试验装置之一。本文通过对地面试验加载系统设计和应用,提出了加载系统设计的方案及关键问题,并依据工程实践提出了解决方案。通过试验验证,该加载系统能够满足试验要求,正确有效地模拟作动系统的气动载荷。