基于Modbus现场总线的电动机运行监控网络研究

赵安,马彬彬

(泰州职业技术学院,江苏 泰州 225300)

0 引言

Modbus通信协议是Modicon公司在1979年提出的一种报文传输协议,是广泛应用于当今工业控制领域的通用通信协议,是全球第一个真正用于工业现场的总线协议。它已经成为一个通用工业标准。通过此协议,控制器相互之间、控制器经由网络(例如以太网)和其他设备之间可以通信。此协议分为支持RS-232C、RS-422/485的串行链路协议和基于TCP/IP的Modbus,其中串行链路协议以主从的方式进行数据传输[1]。许多现场工业设备,包括PLC、DCS、智能仪表等都在使用Modbus协议作为它们之间的通信标准。本文通过此协议,利用S7-1200和G120之间的Modbus通信,实现若干台异步电动机的运行监控。

1 控制系统硬件构成

控制系统硬件主要包括西门子S7-1200系列可编程控制器CPU1214C、S7-1200系列通信板CB1241、西门子G120变频器、西门子HMI精简面板、三相交流异步电动机等。控制系统硬件接线示意图如图1所示。

图1 硬件接线示意图

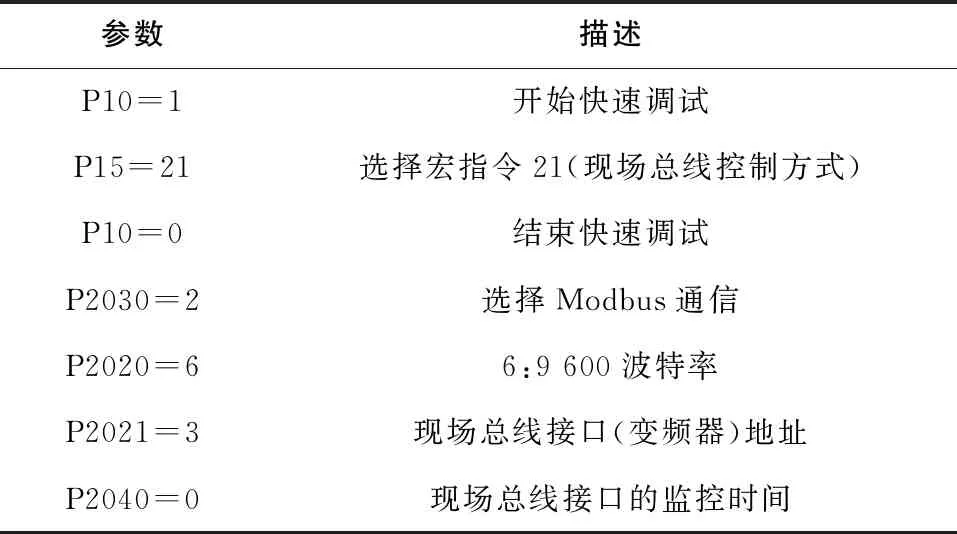

2 G120变频器参数设置

不管选择何种控制方式,在进行具体的G120变频器参数设置之前,都需要根据G120操作手册的要求先选用与G120配套的电机,并将电机铭牌上相关参数输入G120完成基本调试,然后根据控制方式选择宏指令,并进行参数设置和修改。所选择Modbus现场总线的控制方式,其参数设置如表1所示[2]。需要注意的是,同一控制网络中,不同的变频器从站地址不能相同,其参数设置也略有差异。

表1 Modbus现场总线某一个变频器参数设置

3 PLC控制程序设计

3.1 组态Modbus通信端口

在组态Modbus通信端口时,必须使用1次“MB_COMM_LOAD”指令,从而实现使用 Modbus RTU 协议来通信。“FirstScan”发送组态请求,端口选“Local~CB_1241_(RS485)”,波特率可选9 600,奇偶校验选择偶校验。组态Modbus通信端口程序如图2所示[3]。

图2 组态Modbus通信端口程序

3.2 启动和停止控制字的产生

PLC通过向G120发送控制字等信息实现电机的启停、换向以及调速控制,并可从G120读取状态信息。以1台电机控制为例,编写其启停控制字的产生程序如图3所示[4]。

图3 产生启停控制字的程序

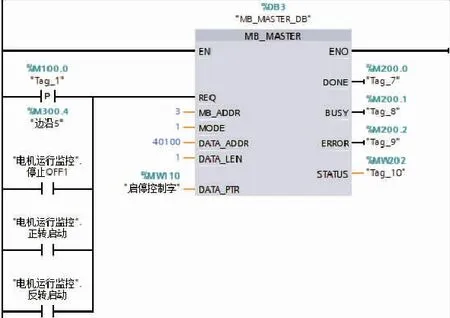

3.3 向变频器发送启停控制信号

启停控制请求用的是同一个“MB_MASTER”指令,可以用同一个“DATA_PTR”地址。启动和停止信号均通过HMI给定。启动控制程序如图4所示[3]。

图4 启停控制程序

3.4 电机运行速度设定程序

电机运行速度RPM可通过HMI给定,转换后送给速度控制字MW130。设定值确认后,以通信方式写入G120。不同的“MB_MASTER”指令的“DATA_PTR”的参数最好不要用同一个地址,防止发生数据信息冲突。电机运行速度设定程序如图5所示[3-4]。

图5 电机运行速度设定程序

3.5 从G120读取电机运行状态信息

电机运行后,可通过“MB_MASTER”指令从G120读取电机实际运行的速度、频率及方向,并在HMI上显示出来,读取的速度和频率都有正负值之分,正值表示电机正转,负值表示电机反转。读取电机实际运行速度和频率的控制程序如图6和图7所示[3-4]。

图6 从G120读取电机实际运行速度

图7 从G120读取电机实际运行频率

不同的变频器,其PLC控制程序类似,在此不再赘述。S7-1200采用Modbus串行链路协议中的RTU(远程终端单元)模式,本文中通信主站为CB1241,最多可以与32个从站通信。主站在Modbus网络上没有地址,从站地址范围为0-247,其中0为广播地址[1]。

4 HMI组态画面设计

控制系统选用与S7-1200配套的SIMATIC HMI精简面板,SIMATIC HMI精简系列面板满足了用户对高品质可视化和便捷操作的需求[5]。用户可在HMI集中实现多台电机的远程控制,并准确获取各个电机的运行状态等信息。各电机的监控组态信息如图8所示[6]。

图8 电机监控HMI画面组态

5 结语

通过Modbus现场总线,异步电动机的变频调速监控变得方便、直观、交互性强、易于远程控制。PLC和变频器之间进行通信,使得PLC可将控制信息发送给变频器,并从变频器接收电机运行的各种状态信息。这些控制信息和状态信息都在HMI上实时动态地显示出来。经现场调试证实,控制系统运行可靠,功能完善,具有较高的应用价值。