基于Halbach阵列的永磁缓速器结构优化与仿真

何富君,张雨婷,刘凯,王帅

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

0 引言

永磁缓速器是一种新型缓速装置,非常适用于大中型客货车的缓速应用,相对电磁缓速器具有体积小、质量轻、高效节能等优点[1-2]。永磁缓速器利用永磁涡流耦合原理把汽车行驶的动能转化为热能,并通过风冷、水冷等方式散发掉,从而实现汽车的制动[3]。永磁缓速器主体结构剖视图如图1所示。

图1 永磁缓速器局部剖视图

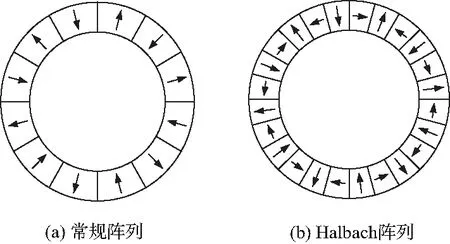

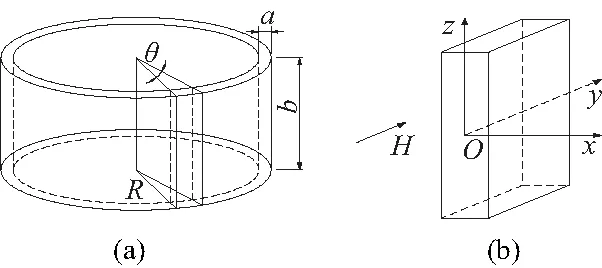

常规永磁缓速器转子鼓中的永磁铁常采用径向充磁方式[4],如图2(a)所示。这使转子鼓与外围定子鼓之间气隙内的磁场并非呈理想的波形分布,气隙内磁密较小,进而使制动力矩较小。而Halbach阵列是将每块永磁铁的磁极按照一定规律排列组合后,能够把磁能聚集到永磁体单侧[5],图2(b)中给出Halbach向外聚磁中的一种充磁方式。理想的Halbach阵列生成的气隙磁密波形正弦度高、谐波分量小,单侧磁感应强度高,用于缓速器能够提高制动力矩。Halbach阵列现已经应用于永磁电机、永磁齿轮等领域[6-7],但是在永磁缓速器领域只有少量研究。

图2 永磁体磁极排列方式

永磁缓速器工作时产生的大量热能会导致缓速器永磁体退磁、制动力矩衰减等问题[8],然而国内外学者在设计缓速器结构时,常常忽略了温升的影响。因此,本文基于Halbach原理设计一种新型永磁缓速结构,开展性能研究及结构优化,并开展了缓速器的热影响研究,以保证缓速器工作于合理的温度区间。

1 Halbach永磁缓速器结构与工作原理

基于Halbach结构的永磁缓速器结构如图1所示,主要由永磁铁、内轭铁、铜环、散热环组成。铜环与散热环组成的定子鼓固定在变速器外壳上。转子鼓则由内轭铁与永磁铁组成,跟随变速器轴旋转。新型缓速器中的永磁铁采用Halbach结构布置,每块永磁铁尺寸相同,充磁方向如图2(b)箭头所示,始终保持永磁体气隙一侧的磁感应强度大于内轭铁一侧。

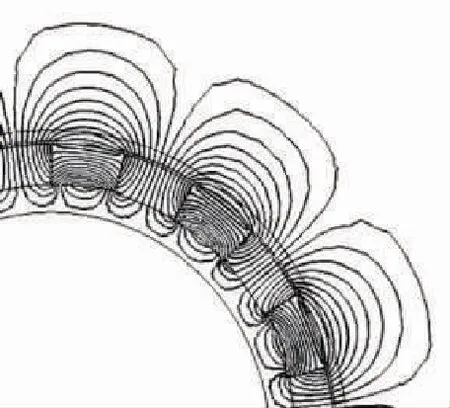

永磁缓速器的转子鼓可沿导向键轴向滑动,当转子鼓滑动入铜环,两者存在重合区时,大量的磁感线在永磁铁、气隙、铜环中形成闭合回路,如图3所示。此时转子鼓带着永磁体旋转,产生旋转的磁场,定子鼓上的铜环产生切割磁场效应,在铜环中产生涡电流,涡电流产生的感生磁场阻碍转子鼓的旋转磁场,从而产生制动效果。缓速器可以通过改变转子鼓进入铜环距离的大小实现永磁缓速器的分级制动。解除制动时,转子鼓只需沿导向键滑出铜环即可。

图3 Halbach式永磁缓速器局部磁回路

2 Halbach永磁缓速器结构优化

缓速器的制动特性与磁铁体积、气隙、转子转速等有着密切的联系[9],而且铜的电导率也随着缓速器温度升高而降低[10],导致制动力矩随之降低。温度过高还会引起永磁铁的退磁现象。为了综合考虑温度和制动力矩问题,实现更小的缓速器尺寸,对缓速器进行了结构优化研究。

2.1 制动力矩计算

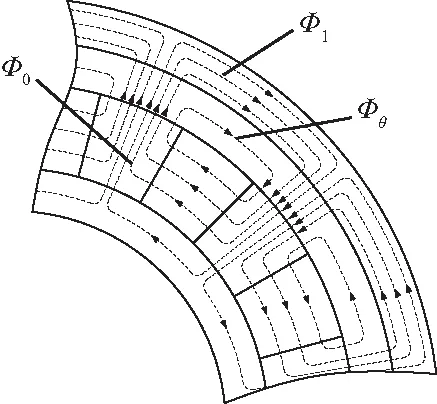

永磁缓速器中的Halbach结构相对于常规的永磁缓速器磁路的设计更复杂,在工程应用上常常将三维问题转换成二维问题来简化磁场。永磁缓速器中永磁转子局部磁感线分布如图4所示,可以简化为图5的二维解析模型,并在图中给出磁感线路径。

图4 局部磁感线分布图

图5 磁路模型图

在以往的研究中,为简化模型常常忽略气隙中的漏磁Φθ,计算时会使磁通量Φ0增大,导致后续计算出现误差,因此在采用等效磁路法时引入气隙中漏磁磁阻,忽略其他漏磁现象不明显的区域,得出的等效磁路图如图5所示。其中永磁体可以看作一个恒定磁势Fm和一个线性磁阻Rm串联组成,其中:

Fm=Hcl

(1)

(2)

式中:Hc是永磁体矫顽力;l、S分别为永磁体的长度和截面积;μr是永磁体工作状态中的回复系数,为了保证永磁体在高温条件下正常稳定持续工作,回复系数需大于1.88[1]。

图6给定各回路磁通正方向,根据基尔霍夫第二定律,列出回路方程组(3)如下:

(3)

方程组(3)中的各磁阻可以用公式(4)求出:

(4)

式中:i分别为air、gap1、gap2、Cu;μi为材料的相对磁导率;li为磁路长度;Si为磁路横截面积。

图6 等效磁路图

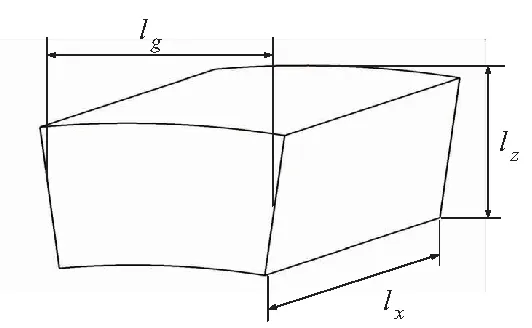

永磁缓速器中永磁体形状呈弧形,然而内、外径尺寸相差较小,可近似看作长方体进行计算(图7)。lx、ly分别为永磁体的轴向长度、周向长度,lz为永磁体厚度。

图7 单块永磁铁结构

磁铁与铜环之间的气隙通常取值为1mm,因此Rgap1与Rgap2相等,且磁通穿过永磁铁面积Sm与气隙横截面积S0基本相等,结合式(1)-式(4)可得

(5)

定子鼓中的铜环结构如图8(a)所示,将其沿周向以θ为角度分割成无数长条,limθ→0,每一条可近似为一个长方体,如图8(b)所示,厚度为a,高度为b,且a< 图8 铜环结构 由于铜环较薄,铜条内的感应场强H沿x轴方向的分量可忽略为0。设感应磁场强度沿y轴方向均匀分布,铜环内的转子鼓旋转时,产生正弦变化的磁场,磁力线沿y轴穿出铜条。铜条xOz面处的磁场可认为均匀分布,场强为[11] (6) 且 (7) 式中:ω是磁场变化的角频率;n是定子鼓转速;Np为磁极对数,为避免磁极对数过多导致单块永磁铁尺寸过小,通常选取磁极对数为6。 铜条中的涡流密度: Je(x)=∇×H (8) 铜环中涡流损耗Pe为: (9) (10) 永磁缓速器制动功率等于等于涡流损耗功率,通过公式(8)计算出铜环内涡流损耗: (11) 式中ωn为转子鼓转动角速度,则缓速器制动力矩T为: (12) 永磁缓速器定子中的涡流环主要由铜制成,当其切割磁感线并在内侧表面产生涡流时,涡流产生大量的热使涡流环温度在短时间内迅速升高,对铜的电导率有着较大的影响。铜的电导率随温度变化公式为 (13) 式中:TCu为铜环温度,℃;σ0为铜在0℃时的电导率,σ0=60MS/m;α为温度变化系数,α=3.93×10-3K-1。 在建立温度学模型时,提出下列合理假设[10]: 1) 缓速器处于稳态运转; 2) 铜环的导热系数高,忽略热阻; 3) 只考虑通过外表面的对流换热,其中铜环侧面的换热系数为λ,端面对流换热系数为h; 4) 由于气隙中膜层系数和空气导热系数较低,所以假设气隙内无热交换。 根据牛顿冷却定律可得铜环温度计算公式为 (14) 式中:T0为室温20℃;A1和A2分别为铜环侧面面积和两个端面面积。 每块永磁体的尺寸大小直接影响了缓速器的制动力矩与转子温度,而且永磁体是缓速器中质量最大的组成构件,因此将单块永磁体的体积作为目标函数f(x),永磁体的3个尺寸lx、ly、lz作为设计变量,则 x=[x1x2x3]T=[lxlylz]T 约束条件是铜环温度不超过250℃;最大制动力矩等于600N·m;在转速1000r/min的条件下,满足永磁铁最大安装尺寸要求,建立优化方程表达式: 利用Matlab软件进行优化可得Halbach式永磁缓速器结构参数如表1所示,并与同等制动力矩的常规式永磁缓速器[10]结构参数进行比较。 表1 永磁缓速器结构参数 单位:mm 从表1中可以看出,在制动力矩相同的条件下,Halbach式永磁缓速器整体外径为常规式的2/3,径向宽度大幅度缩小,而轴向长度与厚度略有增加,总体积约为常规式的90%。可以看出Halbach式永磁缓速器能够实现小型化、轻量化,适合安装在底盘高度空间有限的车辆上。 本文通过Maxwell软件验证理论计算的准确性,仿真模型的建立和仿真条件的设置参照文献[13]。为方便仿真分析,在保证计算精度的条件下,去掉散热环、转子支撑架。根据表1所列参数建立Halbach式永磁缓速器模型,另外建立一个同等尺寸的常规式永磁缓速器作为对照组,充磁方向如图1所示。永磁缓速器中各部分材料参数如表2所示。 表2 永磁缓速器材料参数 从制动力矩公式(11)中可以看出,缓速器的制动力矩与定子表面产生的涡流损耗以及转子转速有关。在缓速器尺寸与转速保持不变的情况下,根据公式(10)可知,涡流损耗随着磁感应强度增大而增多,在仿真计算中较难得到铜环中磁感应强度大小,而最能直观测量到的便是气隙磁密的值。气隙磁密值是指永磁缓速器中永磁铁与铜环之间气隙中的磁感应强度值,由于气隙间隔仅为1mm,可将气隙磁密值近似等于铜环中磁感应强度值。图9为Halbach式和常规式永磁缓速器的气隙径向磁密值,其中Halbach式气隙磁密最大值可达0.9002T,而常规式仅为0.4987T。 图9 气隙径向磁密值 图10为两种缓速器随着转子沿轴向滑入铜定子深度的变化而引起的制动力矩变化曲线。从图中可知,制动力矩随着转子与定子重合度的增大,永磁缓速器的制动力矩逐渐增大,直到完全重合时达到最大值,且Halbach式永磁缓速器制动力矩比常规式多出115N·m。 图10 制动力矩变化曲线 本文采用Maxwell和ANSYS Workbench联合仿真的方法,将铜定子中的铜耗作为热源,对永磁缓速器中的涡流层进行磁热耦合仿真,分别得到铜耗云图和温度云图,见图11和图12。从图11中可以看出Halbach式与常规式的最大铜耗都处于涡流中心处和铜环边缘漏磁处,且呈环状向外扩散。Halbach式铜耗最大值比传统式略低一些,约为1.9×109W/m2,而仿真得出的涡流密度云图比常规式更密集,平均铜耗值较大。 图11 铜耗云图 图12显示铜耗较高部位的温度较高,Halbach式最高温度可达215℃,大部分区域温度在172℃左右;Halbach式铜环产生的涡流密度较高,因此比常规式铜环整体温度稍高一些。在此温度下对铜环的电导率影响较小,永磁铁也不会产生退磁现象,整体符合设计要求。 图12 温度云图 1) 本文将常规永磁缓速器中的径向充磁磁铁改为Halbach阵列方式。经过优化后得出的新型Halbach式永磁缓速器与常规式相比,径向尺寸较大程度减小,体积降低至常规式的90%,适合安装在底盘高度空间有限的车辆上。 2) 利用Maxwell和ANSYS Workbench对Halbach式和常规式永磁缓速器模型进行联合仿真。经过分析可以得出在同等尺寸条件下,Halbach式气隙磁感应强度更高,制动力矩更大,温度能够保证永磁缓速器正常工作。

2.2 铜环温度计算

2.3 结构优化

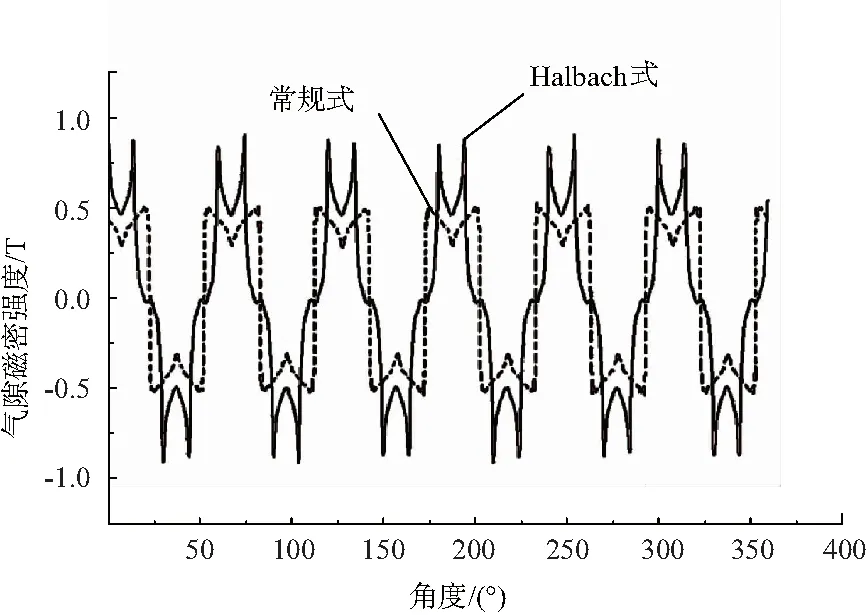

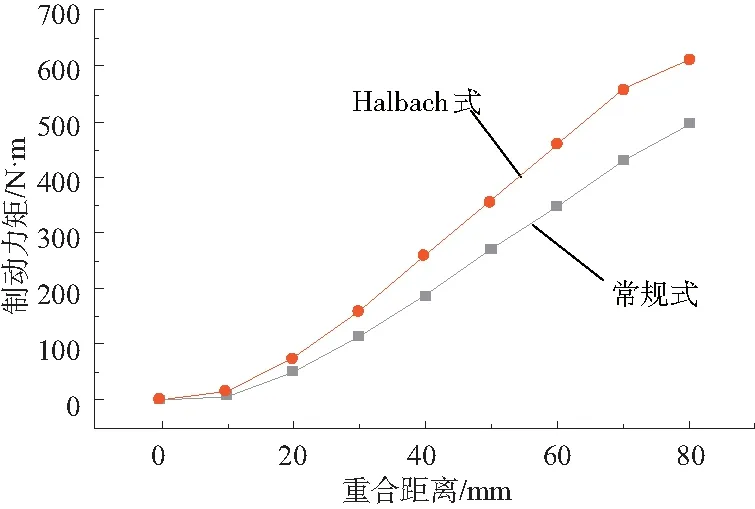

3 仿真分析

4 结语