高强铝合金板轧制过程中应力分布规律的有限元分析

王甲骏, 王 婧

(机械工业技术发展基金会, 北京 100053)

0 引言

Al-Zn-Mg-Cu 系高强铝合金具有优异的强度、韧性和良好的耐腐蚀性能, 已成为航空航天和交通运输领域重要结构材料之一[1]。然而高强铝合金板材在轧制过程中变形难度较大,导致后续加工困难。因此进行板材轧制过程中应力分布的影响因素及规律的探究, 对轧制过程中工艺规范的制定具有重要的工程意义[2]。

目前国内外专家学者进行了合金轧制过程的有限元模拟研究,分析了轧制过程的下压量、轧制速率、工作温度、辊径等工艺参数对合金板温度场、应力场、应变场分布以及微观组织的影响,研究结果对建立中厚板轧制过程的有限元数值模拟提供了参考[3]。针对高强铝合金具有的成分、组织及性能特征,采用有限元数值模拟技术进行轧制过程模拟, 分析合金变形过程中的应力、应变、温度分布规律,为制定合理的轧制工艺参数提供指导原则,通过优化工艺,提高产品质量及效率,降低成本具有非常重要的意义。

1 研究方案

1.1 材料成分及样品。

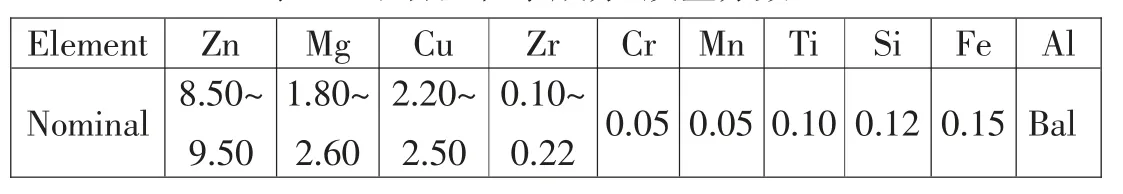

本实验采用Al-Zn-Mg-Cu 系铝合金,成分见表1。

表1 铝合金化学成分(质量分数%)

待轧制毛坯尺寸设定为长度:65mm;宽度:20mm; 厚度:10mm。

1.2 研究方案制定

分析应力为等效应力和剪切应力。

(1)轧制温度对应力分布的影响。 设定终轧厚度为7.5mm,分别在300℃,350℃,400℃,450℃下进行单道次轧制,分析铝合金板中应力分布规律,确定最佳轧制温度。

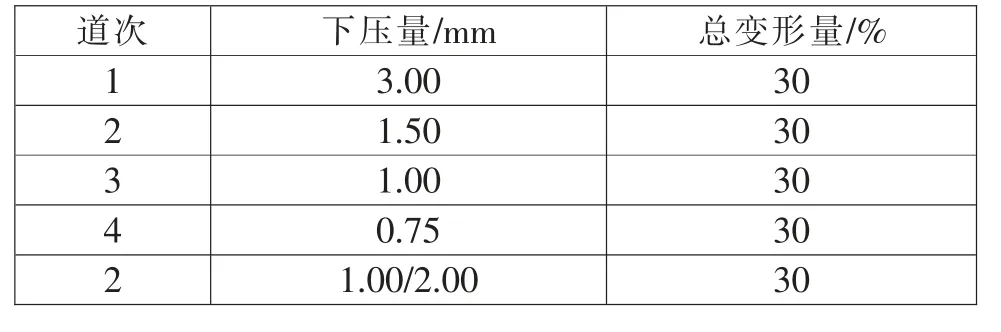

(2)轧制道次对应力分布影响。 设定轧制温度为300℃,由10mm 厚压制到终厚度7mm,30%的变形量,分别采用1,2,3,4 道次完成, 研究轧制道次对板材应力分布的影响规律。 五组实验的轧制道次及下压量见表2。

表2 轧制道次及下压量设置

(3) 铝合金板厚度对应力分布的影响。 设定轧制温度为300℃,将铝合金轧制至终厚度分别为9.0mm、8.0mm、7.0mm、6.0mm、5.0mm。

1.3 材料参数及有限元模型

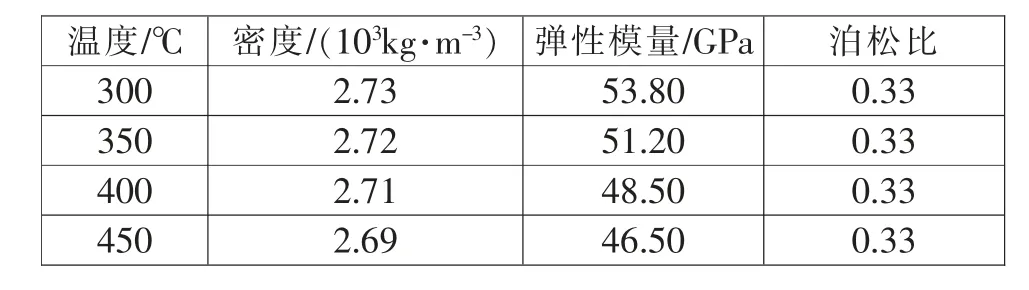

铝合金及轧辊材料参数见表3 和4。

表3 铝合金材料参数

表4 硬质合金轧辊材料参数

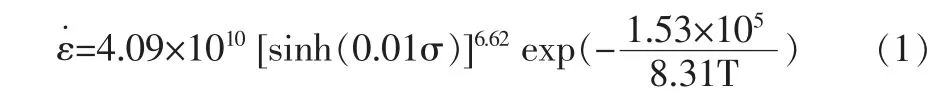

根据参考文献[4,5],铝合金高温塑性变形条件下相关参数代入得到铝合金的本构方程为:

式中:ε˙—应变速率(S-1); T—温度(K);σ—流变应力。

选取模型的1/4 进行模拟,见图1。图2 为板材和轧制的有限元模型。选取了2 条分析路径,见图3。其中板材中心至表面为X 路径;沿厚度方向为Y 路径。

图1 铝合金板网格划分

图2 板和轧辊的网格划分

图3 分析路径

2 研究结果及分析讨论

2.1 轧制温度对板材应力分布影响

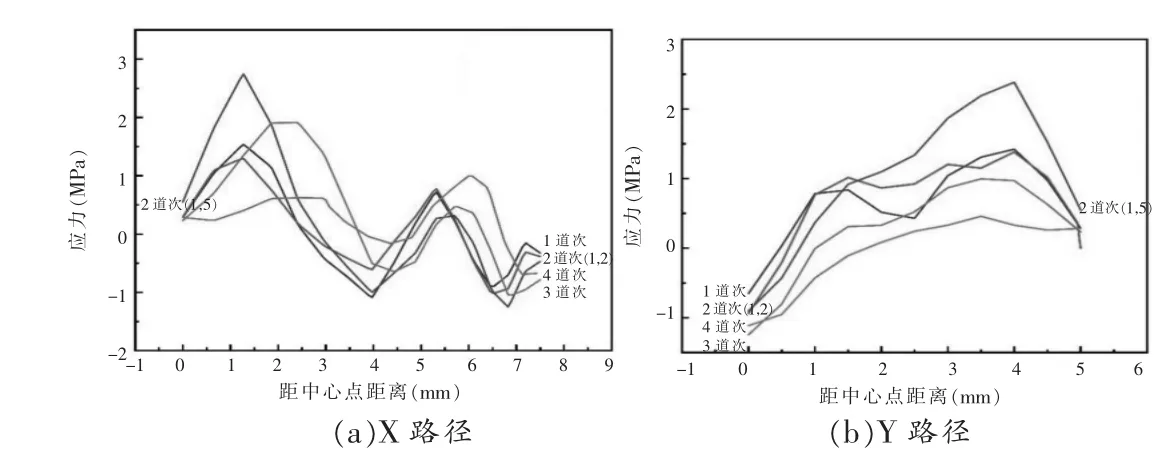

设定终轧厚度为8mm, 分别在300℃,350℃,400℃,450℃下进行单道次轧制, 分析铝合金中等效应力分布,确定最佳轧制温度。

图4 为轧制温度对铝合金板材等效应力分布的影响。 由图4 可知,沿X 路径由板材心部至表面,等效应力先逐渐增大,在距表面大约1/2 处出现最大值。 随着轧制温度的上升,沿X 路径的等效应力均下降。沿厚度方向Y路径,等效应力先呈现平缓的趋势,在厚度1/4 处开始下降,1/2 处开始小幅度上升。

图5 为轧制温度对铝合金板材剪切应力的影响。 沿X 路径从板材心部至表面,剪切应力由正变负,峰值出现在距表面3/4 处。 沿厚度方向Y 路径的剪切应力峰值出现在约为厚度3/4 处。 随着轧制温度的升高,厚度方向的剪切应力峰值减小。

图4 轧制温度对板材等效应力分布的影响

图5 轧制温度对板材剪切应力分布的影响

2.2 轧制道次对板材应力分布影响

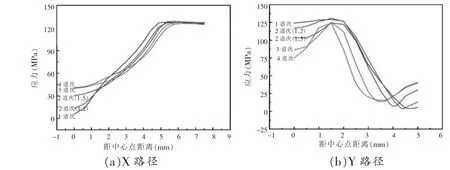

设定轧制温度为300℃, 由10mm 厚压制到7mm 厚度,30%的变形量,分别采用1,2,3,4 道次完成,研究轧制道次对板材应力分布的影响规律。

图6 为轧制道次对铝合金板材等效应力分布的影响。 沿X 路径从心部到表面,等效应力为先上升后几乎不变的趋势,应力最大值出现在距表面1/4 处,轧制道次对板材表面处应力影响不大。 总下压量一定时,轧制道次越多,应力梯度越小,等效应力分布均匀,应力峰值接近表面。 沿厚度方向Y 路径等效应力先上升, 在厚度1/5-2/5 处出现峰值并开始下降,在厚度4/5 处出现最小值。 在总下压量相同时,轧制道次越多,同一位置等效应力越小,应力峰值的位置接近上表面。

图7 为轧制道次对铝合金板材剪切应力的影响。 沿X 路径的剪切应力,当道次较多时,反向应力值较大,其中二道次和三道次的应力分布更加均匀。 随着轧制道次的增加,峰值出现的位置也逐渐靠近表面,应力分布较为均匀。 板材沿厚度方向Y 路径的剪切应力先上升后下降的趋势,应力峰值在距表面约1/2 处。 在相同位置,道次多,铝合金板材剪切应力分布均匀。

图6 轧制道次对板材等效应力分布的影响

图7 轧制道次对板材剪切应力分布的影响

2.3 铝板厚度对板材等效应力分布影响

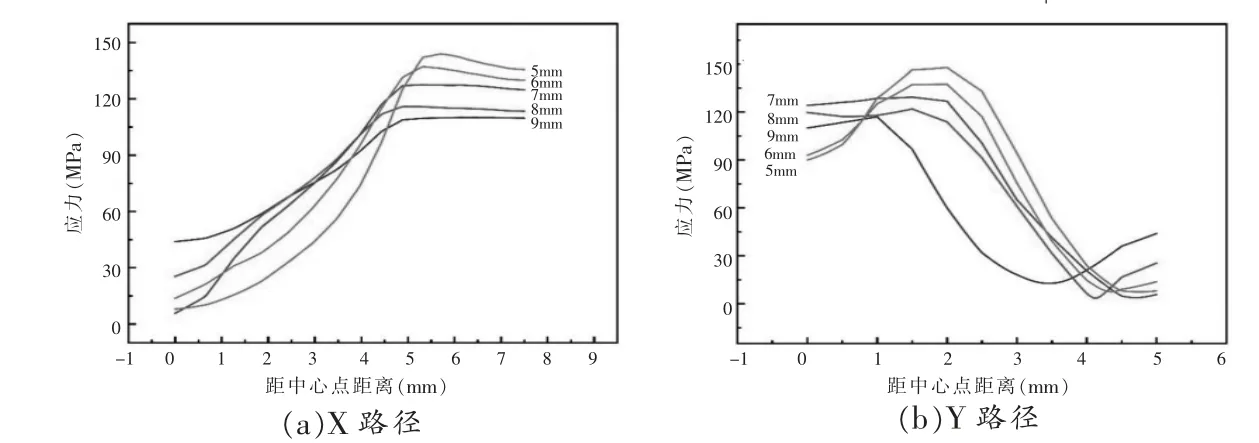

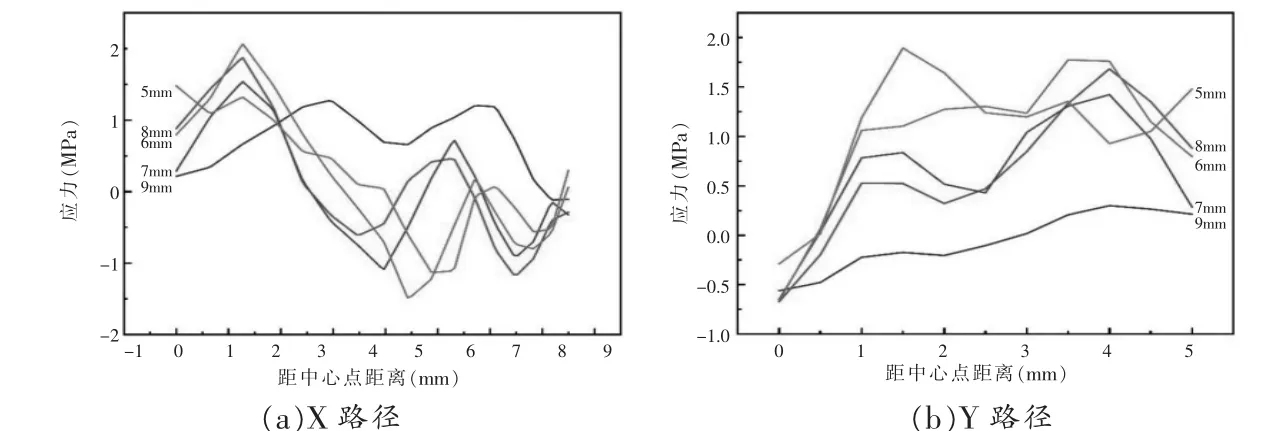

设定轧制温度为300℃,厚度为5,6,7,8,9,研究铝合金板厚度对板材应力分布的影响规律。

图8 为300℃轧制板材厚度对等效应力的影响。

图8 300℃轧制板材厚度对等效应力的影响

图9 300℃轧制板材厚度对剪切应力的影响

板厚度较大,沿X 路径由中心到表面,等效应力先增大后缓慢减小,峰值出现在距表面1/3 处。 铝合金板材厚度越大, 由心部到表面沿厚度方向Y 路径的等效应力先上升再缓慢下降。

图9 为300℃轧制板材厚度对剪切应力的影响。

铝合金板材越厚,剪切应力值越小。板材厚度较小时,沿X 路径从中心到表面,剪切应力方向由正到负。 板材厚度较大时,沿X 路径的剪切应力主要为正值,第一个峰值在距表面3/4 处,第二个峰值在距表面1/4 处。 随着板材厚度减小,应力值减小。 沿厚度方向Y 路径由中心到表面,剪切应力为上升趋势,板材厚度对应力分布规律影响不大,对应力值有影响,厚度越大应力越小。

3 结论

轧制温度对铝合金板材中应力影响显著。 轧制温度为300~450℃时,铝合金板材的等效应力和剪切应力均随温度的升高而下降; 轧制温度为450℃时,铝合金板等效应力及剪切应力较小且分布最均匀。

轧制道次对铝合金板材残余应力分布有一定影响。 总压下量为30%时,随着轧制道次的增加,板材的等效应力和剪切应力减小。 经过四道次轧制,铝合金板材中的等效应力和剪切应力较小且分布最均匀。

铝板厚度对板材应力分布有一定影响。 板材较厚时,各路径等效应力及剪切应力分布较均匀,应力值较小,。 板材厚度居中时,沿X 路径等效应力分布极不均匀,先减小后急剧增大,达到峰值,有可能影响合金工艺及性能。