磁通计法测量坡莫合金磁性能研究

汪迪坤,韩和兵,李晓马,王桢楠

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

坡莫合金是一种在较弱的磁场下有较高的磁导率的铁镍合金,一般应用在音频变压器、互感器、磁放大器、磁调制器、扼流器、音频磁头等方面。坡莫合金在弱磁场下有较高的磁导率,且其磁导率变化范围大,正是由于坡莫合金的这些特点,采用磁通计法测试坡莫合金的软磁性能,可能会受到环境、测试条件等影响,造成测试结果重复性差、测试数据波动大、测得的磁滞回线对称性很差等[2]。因此,目前国内各个坡莫合金生产厂家都是利用冲击法[3]来测试坡莫合金的软磁性能。冲击法在测试过程中需要校准检流计系数,每次测试只能得到一个数据点,要想得到完整的磁化曲线数据测试工作,所消耗的时间极长。

本文利用软磁直流磁滞回线综合测量仪,研究了磁通计法测试坡莫合金过程中产生的磁滞回线上下不对称的主要原因。设备自带的退磁功能在坡莫合金的标准测试条件下所输出的磁化电流产生的磁场过大,退磁过程中造成坡莫合金磁化,坡莫合金被磁化后存在剩磁,进而造成了所测得的磁滞回线不对称。因此,提出了在测试过程中改变对样品退磁的方法,即采用减小退磁时线圈的匝数,进而降低最小退磁磁化场强的方式进行退磁。采用最小磁化场强退磁法(即减少退磁线圈匝数的方法)、常规退磁法(未减少线圈匝数的退磁方法)进行退磁,然后测试同一试样的磁性能数据,与标准可靠的冲击法测试的磁性能数据对比分析,探讨适合于坡莫合金测试前的退磁处理。

1 磁通法测试原理

采用磁通计法测试软磁材料直流性能时,测试线圈连接示意图如图1所示[4]。

图1 磁性能测试试样接线图

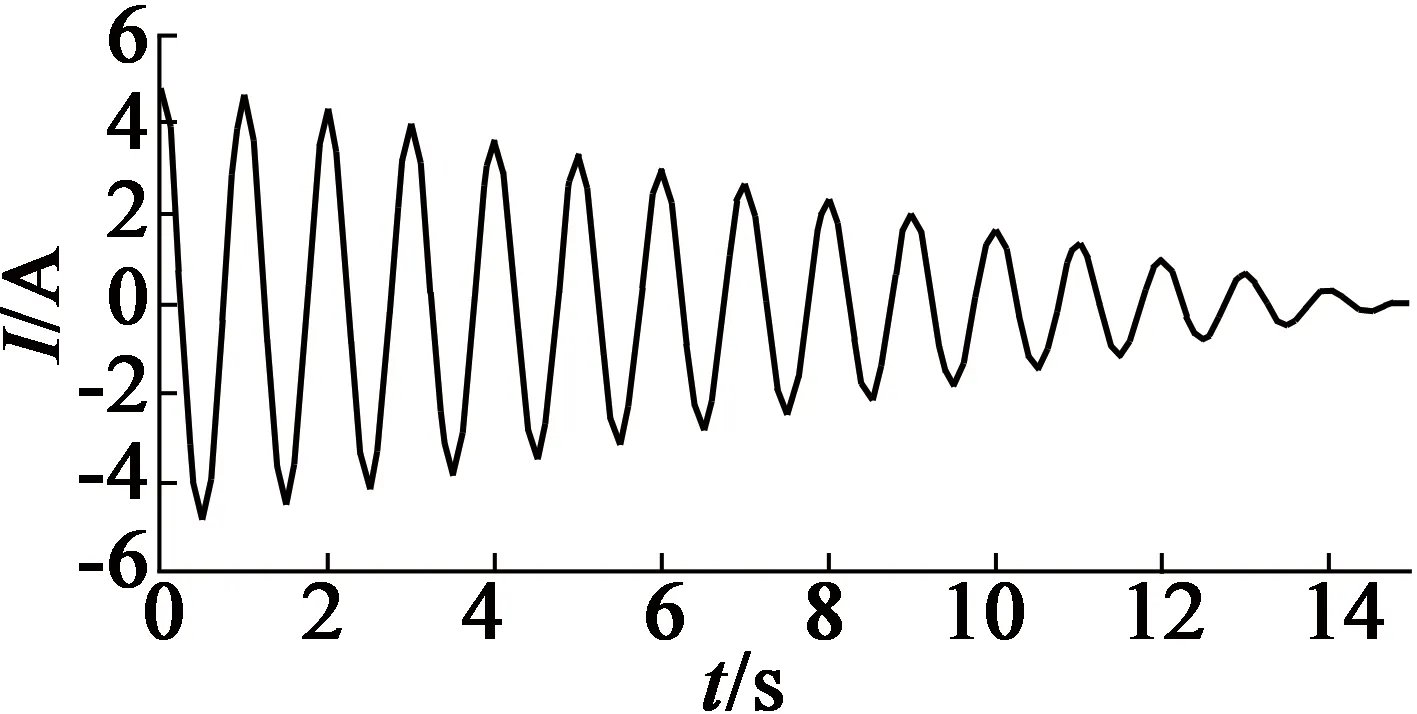

在进行直流磁性能测试前,先通过设备控制电源从N1端输入逐步降低的正反相互交替的退磁磁化电流,对测试的环形试样进行退磁,退磁时电源端输入试样N1端的退磁电流[5]如图2所示。

图2 退磁时设备输出磁化电流示意图

由于磁通器可以对线圈N2中产生的电流进行连续积分,进而计算出通过线圈N2的磁通量并记录,因此可以利用磁通计完整记录磁性材料在整个逐步磁化过程中的磁通量变化过程,然后将整个过程的磁通量数值与磁化过程中磁化线圈N1所提供的磁化场强大小逐一对应,进而可以通过一次测试便可以完整记录下软磁材料的磁化曲线。但是在磁通计测试磁通量的过程中,磁通具有方向性且磁性材料存在剩磁,因此经常造成采用磁通计法测试软磁材料的磁滞回线时,经常会出现剩磁场与某个方向的感应磁场叠加,最终造成磁滞回线两个磁化方向的磁通密度大小不等且相差较大的现象,此现象显然不是材料的磁性能各向异性造成的。为此,磁性能设备制造商在磁性能测试设备的软件层面都加入了磁滞回线的对称性评估与校正功能,使得设备最终测试得到的磁滞回线能够关于原点对称,使用此功能的前提条件是所测试的磁性材料在环形样品的两个磁化方向上磁性能无差异。但是在测量初始磁化曲线时,设备所带的校正软件由于无法记录两个方向的磁通量大小,进而无法对初始磁化曲线进行校正。此时剩磁就会与磁通计所测得的磁通量叠加,且剩磁的大小取决于上一次磁化的程度,最终造成磁通计所记录下的磁通量是一个无法确定且无法修正的相对增量,而不是测试所需要的绝对量。这会造成最终所测得的初始磁化曲线无法准确反映坡莫合金的真实的软磁性能,通过初始磁化曲线计算得到的初始磁导率、最大磁导率都有很大的偏差。因此,对于不同的软磁材料,需要采取合适的方法进行退磁,只有完全退磁的试样,采用磁通计法所测得的初始磁化曲线才能反映材料的真实软磁特性。采用磁通计法测试软磁材料的初始磁化曲线前,一定要确认其已完全退磁。由于坡莫合金或超坡莫合金的退磁场强非常小,普通磁滞回线测试设备无法满足其退磁要求,故无法测得其真实磁化曲线。

2 实际测试时磁化场强理论计算与分析

磁性能测试设备自带的退磁系统在退磁时所能提供最小的退磁电流,取决于初始设置值与设备的最小电流输出,退磁电流的设置值只能高出设备的最小电流输出,否则最小退磁电流即为设备的最小输出电流。所有生产磁性能测试设备的厂家都会对磁化电流的最大值与最小值进行限制,所以实际使用的设备都会有最大输出电流与最小输出电流两个参数指标,但大多数设备的各个性能参数中都不会列出最小输出电流这个指标。本文以从玛格力磁公司采购的永磁/软磁直流磁滞回线综合测量仪为测试设备,通过其测试数据计算出此设备的磁化电源的最小磁化输出电流约为5 mA,设备的最大磁化输出电流为7 A,坡莫合金试样外径30 mm、内径24 mm,计算坡莫合金在两种不同匝数磁化线圈下的最小退磁场强。依据标准要求,坡莫合金的饱和磁感应强度Bs一般为800 A/m。

磁化场强、磁化电流、磁路长度与磁化线圈匝数的关系式如下:

HL=NI

当磁路长度为84.82 mm,磁化场强为800 A/m,磁化电流为7 A时,计算得到初级磁化线圈N1不小于10匝。

当磁路长度为84.82 mm,磁化线圈N1为10匝,设备的最小输出电流为5 mA时,计算得到设备在退磁过程中最小退磁时的磁化场强为0.59 A/m。

对于坡莫合金及超坡莫合金,最大磁导率下的磁化场强H一般都在0.5~1.5 A/m,在此场强范围内,坡莫合金磁导率约为40 000,在此磁化场强下样品磁化后的磁通密度约为0.05 T,即使在最小退磁电流时,坡莫合金仍处于磁化状态,显然会造成坡莫合金在测试前存在剩磁。因此,采用最小磁化输出电流约5 mA的设备对坡莫合金退磁后,因退磁不完全、存在剩磁而造成磁滞回线不对称,最终测得的初始磁化曲线也不准确。

3 验证实验设计

为了验证采用磁通计法测得坡莫合金的磁滞回线不对称的主要原因,是磁性能设备在退磁时最小退磁场强过大,造成了坡莫合金部分磁化存在剩磁引起的。坡莫合金磁性能进行测量前,先减少初级磁化线圈至1匝,对样品进行退磁处理,如此可以将退磁时的最小退磁磁化场强降低到最小值0.06 A/m,然后测试时接入20匝的线圈,测试坡莫合金软磁性能时跳过退磁步骤。将测得的最大磁导率μm与冲击法测得的主要参数对比,若各个磁性能参数与冲击法测得的各个软磁性能参数有较好的一致性,就可以证明坡莫合金的磁滞回线不对称的主要原因是其测试前未完全退磁。

4 实验过程

本文对三个不同批次(Ⅰ、Ⅱ、Ⅲ组)的坡莫合金分别进行了如下的处理:采用20匝线圈进行正常磁性能测试退磁法,即普通退磁法;减少初级磁化线圈至1匝,对样品进行退磁处理后测试坡莫合金的初始磁化曲线与磁滞回线,即最小磁化场强退磁法。采用普通退磁法、最小磁化场强退磁法测得三个不同批次的坡莫合金的磁滞回线,分别如图3、图4所示。

图3 普通退磁后磁滞回线

图4 最小磁化场强退磁后磁滞回线

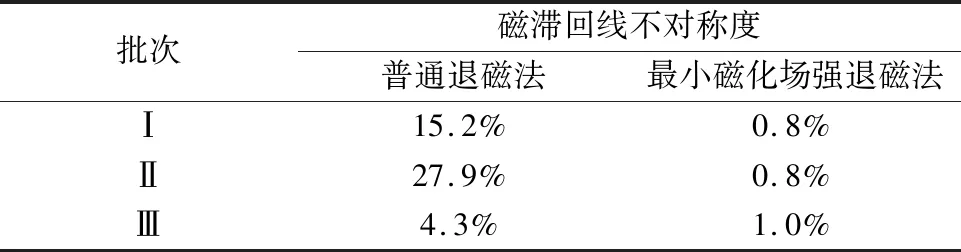

由图3、图4的测试数据对比分析出Ⅰ、Ⅱ、Ⅲ三个批次坡莫合金的磁滞回线不对称度,具体数据如表1所示。

表1 磁滞回线不对称度对比表

磁滞回线的不对称性可以通过设备自带的校准功能进行校正,因此由磁滞回线不对称引起的测量错误会被系统纠正,如饱和磁感应强度Bs、剩磁Br、矫顽力Hc等,对这些参数的测试系统基本不会出现太大的偏差。而测试初始磁化曲线时设备无法进行校准,与此相关的初始磁导率μ0、最大磁导率μm在退磁不完全时所测得的数据便会千差万别。在两种退磁方式下,分别测试了三个批次坡莫合金的初始磁化曲线,如图5、图6所示。

图5 普通退磁后初始磁化曲线

图6 最小磁化场强退磁后初始磁化曲线

由图5可以看出,普通退磁后测试得到的初始磁化曲线高低不一,通过此曲线可以计算出Ⅰ、Ⅱ、Ⅲ三个不同批次材料的最大磁导率μm分别为192 mH/m、140 mH/m、171 mH/m。三个批次的初始磁化曲线中磁感应强度的大小与磁滞回线上半部磁感应强度的大小有较大差异,这主要是因为在每次测量前设备都需要对样环进行退磁,最小退磁场强不一致,故而剩磁大小不同。从图6可以看出,经过最小磁化场强退磁后的初始磁化曲线相近,不同批次的材料稍有差异,但初始磁化曲线基本都能与其磁滞回线的上半部的高度相对应。因此,经过最小磁化场强退磁处理后再测试坡莫合金磁化曲线时数据可靠,且重复性高。从其初始磁化曲线的测试数据中经过计算可以得到Ⅰ、Ⅱ、Ⅲ三个不同批次材料的最大磁导率μm分别为322 mH/m、381 mH/m、208 mH/m。为了判断数据的准确性,我们利用冲击法分别测出了Ⅰ、Ⅱ、Ⅲ的最大磁导率μm为326 mH/m、383 mH/m、206 mH/m。以冲击法测得的最大磁导率作为基准,分别对比采用普通退磁法与最小磁化场强退磁法测得的最大磁导率数据,如表2所示。

表2 普通退磁、最小磁化场强退磁与冲击法测试的最大磁导率对比表

从表2可以看到,采用最小磁化场强退磁法得到的最大磁导率数据与冲击法得到的最大磁导率数据只存在1%左右的差异;而直接利用多匝线圈普通退磁法得到最大磁导率与基准法测得的数据的差异无法接受,直接判断为错误的测量结果。

由此验证了造成磁通计法测试坡莫合金磁滞回线不对称的主要原因是,常规测试时制作的测试线圈无法完成坡莫合金的完全退磁。

5 结 语

本文结合坡莫合金软磁性能的特点,通过磁性能测试过程中的理论计算,对利用磁通计测试得到的坡莫合金磁滞回线的不对称性作出了原因分析,并结合现有的磁性能测试设备进行测试实验,证实了造成坡莫合金磁滞回线不对称的主要原因是在磁性能测试前坡莫合金没有完全退磁。

在采用磁通计法测试坡莫合金磁性能前一定要保证软磁合金完全退磁,否则测得的磁导率等数据不可信,在绕制多匝线圈时退磁最小场强过大的情况下,可以用减小磁化线圈匝数的方法,来降低最小退磁场。

采用磁通计法测试磁性能个性同向的坡莫合金磁性能时,可以利用其磁滞回线的不对称度来判断其是否退磁完全,只有磁滞回线对称性较好时,才能采用磁通计法测出可信的坡莫合金磁导率、初始磁化曲线等数据。