水利水电工程建筑中混凝土防渗墙施工技术

王 剑

(中铁十九局集团第三工程有限公司,辽宁沈阳 110121)

0 引言

水利水电工程建筑中的混凝土防渗墙可细分为槽板式混凝土防渗墙、桩柱式混凝土防渗墙、灌输式混凝土防渗墙、泥浆槽混凝土防渗墙等种类,而按照材料和施工细节,还可以分为薄型混凝土防渗墙、塑性混凝土防渗墙等。为保证混凝土防渗墙施工技术的应用质量,水利水电工程建筑施工需要关注从设计到检测的全过程。

1 工程概况

为提升研究的实践价值,以某地的S 水利枢纽工程作为研究对象,该工程由泵站、节制闸、船闸组成,拥有298.5 m3/s 的泵站引、排水流量。节制闸总净宽为80 m,拥有743.2 m3/s 的最大引、排流量。船闸闸室长度、口门宽度分别为180 m、16 m,存在3.0 m 的门槛水深,设计船型、校核船型分别为100 t 级货船、300 t 级货船。

位于江边的S 水利枢纽工程存在属于潜水含水层的场地表层,以及属于承压含水层的中下部,同时存在厚度大的场地主要赋水层,且拥有均较高的潜水、承压水位。场地存在轻砂壤土、粉质壤土、淤泥质黏土、隔水底板等构成的承压含水层,且存在与地表水联系密切的地下水。

为保证S 水利枢纽工程建筑物安全及稳定,工程针对性设置了防渗封闭线,如主体建筑物的防渗封闭主线为外河侧翼墙、泵站、节制闸、外闸首等建筑物的底板前沿,具体采用塑性混凝土防渗墙结构,墙厚、底高程分别为40 cm、-20.0 m,墙体塑性混凝土的渗透坡降、渗透系数、弹强比分别为J≥100、≤1×10-6cm/s、150~300,28 d 抗压强度为1~5 MPa,拥有1~5 倍地基弹模的弹性模量。

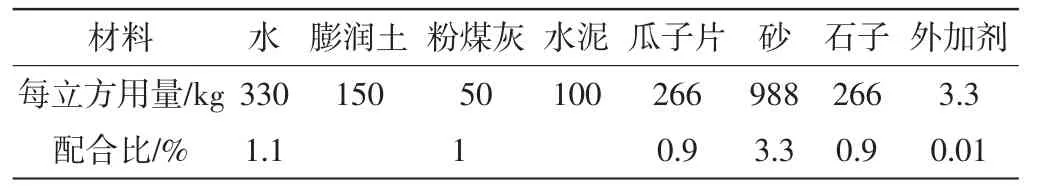

基于工程实际和相关资料,S 水利枢纽工程塑形混凝土防渗墙结合石子、黄砂、水泥、外加剂等原材料针对性开展了配合比设计试验,最终确立了塑性混凝土施工配合比(表1)。其中,混凝土坍落度、渗透系数、弹性模量、28 d 抗压强度分别为200±20 mm、8.94×10-7cm/s、1700 MPa、1.3 MPa。

表1 塑性混凝土施工配合比

2 施工技术应用要点

2.1 导墙施工

在塑性混凝土防渗墙施工技术的应用中,导墙在施工中负责导向,能够为防渗墙体的定位、墙体深度、顶高程等参数控制提供基准支持,同时可实现对槽口松散土体的保护,有效预防坍塌。如存在土质较好的槽口,打桩基面稳定也能够在导墙支持下得到保障,如槽口不坍塌,钢筋混凝土导墙无需设置,工程可直接进行施工。

基于S 水利枢纽工程场地的地质情况,设置现浇钢筋混凝土导墙于土质较差的槽口基面处,相较于防渗墙体,钢筋混凝土导墙内侧净宽度大6~10 cm,同时采用12 mm 和8 mm 规格的钢筋作为配筋。在完成打桩平台平整后,采用挖机进行导槽开挖,为方便立模及支撑,由人工修整成型,采用钢模板,基于50~60 cm 控制模板支撑间距。采用工地拌和站拌制的混凝土用于浇筑导墙,初期采用商品混凝土,混凝土浇筑由插入式振捣棒振动密实,并保证顶面收面抹平。导墙浇筑成型且具备一定强度后即可拆模,随后需要复核检查尺寸,以此针对性整修局部变形的部分,保证槽孔能够满足抓斗顺利进出需要。

2.2 槽段划分

在完成导墙施工后,基于强度达标的导墙,需要于墙体设立明显标志,间隔控制为6 m,采用膨胀螺丝打入墙体,保障施工过程中各个槽段的标识便利性。基于工期要求和施工现场实际,槽段施工以1#与3#槽段、2#与4#槽段分别为一期、二期,以此开展成槽施工。基于6 m 长的每段施工槽段,槽壁的稳定性可得到保障,同时采用冲击钻清理衔接作为接头形式。为保证施工及监控的便利性,技术人员采用红漆在导墙上标注各个槽孔的编号、深度、顶高程等参数。

2.3 泥浆配制

塑性混凝土防渗墙护壁配置泥浆采用的材料包括检验合格的深井水、二级商品膨润土、工业用纯碱(分散剂)、高黏度的粉末状CMC(增粘剂),新鲜泥浆的比重<1.1,pH 值在10~12,黏度在19~21 s。

泥浆配制流程可概括为:原料试验→称量投料→“CMC+纯碱”/膨润土分别加水进行5 min 搅拌→混合进行3 min 搅拌→测定泥浆性能指标→24 h 溶胀后备用。工程在开阔地方设置泥浆池,由挖掘机直接开挖泥浆池。依靠泥浆泵输送及回收泥浆,为形成泥浆循环系统,防渗墙开挖的槽孔与泥浆池通过软管联通,槽孔内水压稳定及槽孔护壁可更好实现。

2.4 槽段开挖

工程需要先进行1#、3#槽段槽孔的开挖,随后进行2#、4#槽段槽孔的开挖,基于槽孔的质量,为保证具体开挖施工中不会出现坍孔、垂直度等问题,施工过程控制了孔内泥浆质量,并保证了存在均衡的抓斗两侧及两边的泥、土压力,具体的开挖及顺序采用跳孔法。

在具体施工时,要先对单元槽段内单孔序号进行开挖,受力均衡的抓斗两端可保证成槽质量,施工前需结合设置的槽段和抓斗的开度做好孔位放样,基于严格控制,保证抓斗的最大开度大于2 个单孔间的隔墙长度。开挖完成单孔序号后,即可对施工形成的隔墙进行开挖,需控制抓斗套住隔墙开展具体的开挖施工,均为成孔槽孔的隔墙两端存在平衡的泥浆压力,吃力均衡的抓斗也能够实现成槽质量的控制。最终开展成槽孔内套挖修整,成槽质量即可得到保障[1]。

2.5 墙体混凝土浇筑

S 水利枢纽工程由混凝土搅拌站负责混凝土拌制,运输由混凝土罐车负责,浇筑采用汽车泵,需保证浇筑的连续进行,保证浇筑过程中混凝土和易性达标。具体的混凝土浇筑采用直升导管法,为防塌孔,安放导管的过程中需控制泥浆的液面和浓度,采用200~300 mm 直径的导管,汽车吊负责安装、安放导管,后续的提升、拆卸也由汽车吊负责。另外,需设置2 套导管用于每个槽段混凝土浇筑,基于影响范围均衡布置导管,保证浇筑过程中混凝土的均衡上升。在具体开展混凝土浇筑前,槽底与导管底口的距离需控制在30~50 cm 区间,导管的埋置深度及初始混凝土的灌注可由此得到保障。

随着混凝土浇筑的进行,需保证混凝土中导管埋设深度控制在1.0~6.0 m,以此得到均匀上升的混凝土面,槽孔内混凝土面深度测量需要以混凝土的浇筑强度为依据。浇筑方量的核对也不容忽视,以此对浇筑速度和浇筑过程进行控制,相较于导墙顶部,防渗墙混凝土最终浇筑面需低20 cm 左右。

2.6 槽段连接

在1#、3#槽段(一期)城墙后,接头位置采用冲击钻(CZ-6D型)进行接头处理,钻头调整需要在钻机就位后进行,保证钻头中心线贴在混凝土墙上,随后利用冲击钻头对墙体上的黏土进行清理,清理完成后方可进行后续施工。

3 施工质量控制措施

为保证S 水利枢纽工程塑性混凝土防渗墙的施工质量,施工单位还采取了一系列控制措施,具体可分为4 个方面:

(1)导墙施工质量。为控制导墙的宽度、轴线、垂直度,施工人员采用卷尺、线垂、经纬仪开展了针对性检查,严格控制了防渗墙与导墙内墙面的纵轴线平行度、内外导墙间距,具体误差均控制在+10 mm 内,同时导墙内墙、顶面平整度分别控制为3 mm、5 mm,内墙面垂直度控制为5‰。

(2)泥浆质量。控制对象包括泥皮厚度、失水量、黏度、比重、pH 值等指标。对于新制备的泥浆,每次测定以100 m3用量为间隔,放置超过1 d 的泥浆重新进行测定。对于槽段内的泥浆,在挖槽成孔结束前、挖槽至一半时、挖槽成孔前均进行1 次检测。对于混凝土置换出的泥浆,完成3/4 的混凝土浇筑后,每次测定以上升3 m 为间隔。

(3)成槽施工质量。控制对象包括沉渣厚度、槽段宽度、槽段厚度、成槽垂直度,施工过程中对地下连续墙的垂直度、顶标高、轴线位置进行了严格控制,基于水准仪将标高控制在0.0~100 mm,基于垂直度测试仪和经纬仪经垂直度控制为3/1000。测试为每幅1 点,必要时增加为3 点。

(4)混凝土浇注质量。基于混凝土坍落度、墙顶标高、上升速度、混凝土初灌量、初凝时间等进行浇筑质量控制,如坍落度的标准控制值为20±2 cm,初凝时间控制为6~8 h。

4 检测结果及防渗效果

(1)开展针对性的混凝土试块检测,基于85 组抗压试件(每个槽段取1 组成型试件)开展28 d 龄期抗压强度试验,可得到抗压强度的最大值、最小值、平均抗压强度分别为3.6 MPa、1.4 MPa、2.2 MPa,标准差、离差系数分别为0.542 MPa、0.251,满足设计要求(1~5 MPa)。

(2)开展钻芯取样检测,对塑性混凝土防渗墙的3 个部位进行检测,可得到1.7 MPa、1.6 MPa、1.7 MPa 的芯样抗压强度检测结果,设计要求得以满足,观察芯样可以发现其胶结良好、骨料分布均匀。

(3)开展注水试验,试验对象为留置的钻芯孔,可以得到5.6×10-8cm/s、5.0×10-8cm/s、6.5×10-8cm/s 的渗透系数,小于设计值。

5 结语

水利水电工程建筑中混凝土防渗墙施工技术的应用需关注多方面因素影响,涉及导墙施工、槽段划分、泥浆配制、槽段开挖、墙体混凝土浇筑、槽段连接等内容,直观展示了技术应用路径。为更好服务于水利水电工程建筑建设,各类新型混凝土防渗墙施工技术的科学应用也需要得到重视。