九部双侧壁综合施工技术在富水粉砂地层中的应用

胡 刚

(中铁十九局集团第三工程有限公司,辽宁沈阳 110136)

1 工程概况

胡麻岭隧道是兰渝铁路兰州东向重庆方向的第一条长大隧道,是兰渝铁路的控制性工程,位于甘肃省兰州市与定西市境交界处,全长13 611 m。为铁货共运双线大断面隧道,设计车速160 km,线间距4.4 m。DK72+510—DK72+683、DK76+350—DK79+600、DK80+605—DK80+778 为第三系富水粉细砂地层,共计3596 m,其中2880 m 处于石门水库和杨湾水库水位线下。第三系富水粉细砂地层最大埋深约280 m。

2 第三系富水粉细地层的地质灾害

胡麻岭隧道第三系富水粉细砂地层主要为泥质弱胶结,局部形成钙质半胶结或胶结的透镜体,固结不均匀,属极软岩,自稳性极差[1-2]。地下水位线高出隧道顶部(40~80)m,含水率4.3%~19.5%,粉细砂岩长时间受水浸润或浸泡后,经开挖扰动,岩软化现象明显,在地下水富集地段,掌子面出现片状剥落、股状涌水、突泥、坍塌等现象,隧道仰拱存在股状涌水和振动液化现象。经常造成隧道初支大变形、下沉、坍塌和突水涌泥等灾害,最大突水涌泥达2000 m3/d。对隧道施工生产造成极大影响。

3 九部双侧壁综合施工方法

3.1 九部双侧壁施工

3.1.1 工法原理及支护参数

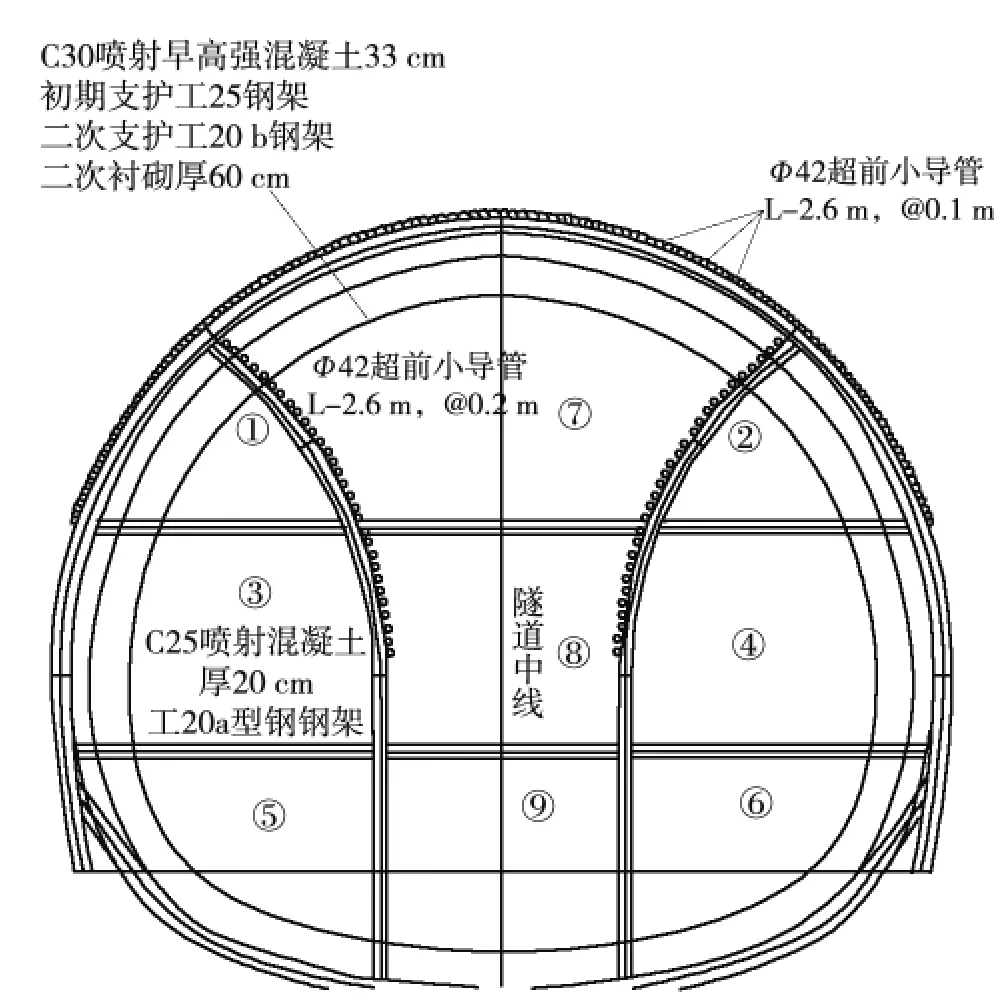

九部双侧壁工法是一项边开挖边支护的施工技术。其原理是利用两道中隔壁和两道横撑把大断面隧道开挖支护,人为分割成九个小格,左右两侧壁导坑先行、中间断面紧跟,仰拱封闭成环后,拆除横竖支撑。九部双侧壁工法把大断面隧道分割九个小断面开挖支护,每部开挖支护循环时间较短,能有效减少第三系富水粉细砂地层在开挖后围岩弱化对初支循环时间的限制,保持掌子面稳定,减少掌子面弱化造成坍塌、突水和涌泥的风险,同时加强支护,能有效控制初支变形,确保施工安全。九部双侧壁导坑法工序横断面设计示意如图1 所示。

图1 九部双侧壁导坑法工序横断面设计示意

初期支护参数:全环采用I25a,间距0.5 m/榀;Ф22 mm 双层连接筋,Z 字形连接,环向间距1 m;Ф8 mm 双层钢筋网片,网格间距20 cm×20 cm;C30 早高强喷射混凝土,厚度33 cm。临时支护:采用I20b 工字钢,Ф22 mm 连接筋,间距1 m;C30早高强喷射混凝土,厚度20 cm。掌子面封闭采用:C30 早高强喷射混凝土,厚度10 cm。

3.1.2 施工步骤

(1)首先在上循环①部已架立的拱架上施做超前支护,然后进行①部土体开挖及支护,并在拱脚处打设锁脚锚管。

(2)②部的开挖及支护滞后①部3~5 m,⑤部再滞后②部3~5 m,②部和⑤部施工时注意锁脚锚管的施作质量和接头板的连接质量。

(3)③部拉开①部适当距离,③部、④部、⑥部的开挖支护程序和步骤如同①部、②部、⑤部。

(4)在上一循环⑦部已架立的钢拱架上施做超前支护。

(5)⑦部拉开③部适当距离,⑦部、⑧部、⑨部的开挖和支护步骤如①部、②部、⑤部。

(6)根据监测结果分段凿除⑨部两侧的临时支撑中间的喷射混凝土,一次性凿除长度控制6 m 左右,并及时施做仰拱及填充混凝土。

(7)仰拱及填充混凝土施作长度够一模二衬长度后,拆除仰拱以上部分临时支护。

(8)采用液压二衬台车浇筑二次衬砌。

3.2 施工辅助措施

胡麻岭隧道第三系富水粉细砂地层地质灾害主要诱因是地下水,施工中除了采用了九部双侧壁工法外还采用堵排水辅助措施。堵水主要采用双液回退劈裂注浆。排水主要采用洞内外重力深井降水、超前水平真空降水、轻型井点负压降水综合降水措施。

3.2.1 双液回退劈裂注浆

胡麻岭隧道第三系富水粉细砂地层结不均匀,大部地段存在水囊、涌泥、涌水等现象,单一的降水有时不能解决工程施工问题,对水害采用堵排相结合的措施,堵水采用双液回退劈裂注浆。回退劈裂注浆是通过控制灌注胶凝材料的压力把需要加固的岩土体进行劈裂,注入胶凝材料,在岩土体内形成网状固结体,以减小岩土体渗透率,提高其稳定性[3]。

注浆根据现场水囊和突水涌泥的位置和大小,确定布孔位置和间距。成孔采用水压成孔,成孔后下入Ф20 mm 注浆管,长度(6~8)m。注浆采用双液浆,水胶比0.8∶1~1∶1,浆液比1∶0.8~1∶1。注浆压力控制在(2.5~5)MPa。

3.2.2 洞内外深井降水

洞内真空负压深井沿隧道两侧交错布置,间距10 m;降水井成孔直径60 cm,孔内下直径30 cm 滤水管,降水井深15 m,滤水管为圆孔式厚壁PVC 管。滤水井管与孔壁间采用粗砂作滤料,孔顶以下3 m 采用粘土进行封孔。井内采用真空泵负压抽水,压力控制在-0.06 MPa 以内。

地表深井沿隧道两侧外10 m 对称布置,间距20 m,井底深入仰拱底面10 m;地表深井成孔直径60 cm,孔内下混凝土透水管,透水管直径30 cm,外包棕衣作滤网,井管与井壁间采用砂砾做滤层。用多级泵抽排地下水,降低地下水位。

3.2.3 超前水平真空降水

超前水平真空降水是沿开挖轮廓打设计长度为15 m 的真空降水管,环向间距1 m,相邻两环搭接5 m。钻孔采用XY-2地质钻机斜向上3°~5°冲击成孔,孔长15 m。成孔后孔内下入一根Ф60 mm 的PVC 真空降水管,管长15 m;PVC 降水管上提前钻好Ф8 mm 的孔(后4 m 不钻眼),孔眼距离20 cm,降水管外包滤网,滤网规格200 目。超前水平真空降水管通过Ф75 mm降水主管与真空泵连接。

3.2.4 轻型井点负压降水

胡麻岭隧道在第三系弱胶结粉细砂岩地层隧道中下台阶采用轻型井点降水。在隧道侧壁上台阶两侧拱脚斜向下外插打设竖向降水管,井点位于距上、中台阶上50 cm 处,长度4 m,外插角30°;在正洞两侧底脚增加降水管,降水管外插角30°,管长5 m;相邻两根降水管纵向距离0.75 m,轻型井点降水管采用Ф32 mm 钢管,包双层100 目滤网;轻型井点降水管通过三通与Ф75 mm 降水主管连接,并在连接部位设置阀门用以控制各井管降水情况;降水主管与真空泵采用Ф75 mm 钢丝软管进行连接。

轻型井点降水主要解决中、下部掌子面施工的水害问题。采用高压水进行降水管的钻孔和下管,钻孔及下管过程中控制好降水管外插角;井点降水时,控制好压力值,压力应控在-0.06 MPa以下,压力异常时,逐根检查降水管连接处气密性和降水管与土体的密封性,漏气处采用密封措施。

4 施工注意事项

(1)隧道须坚持“短进尺、强支护、早封闭、勤量测,衬砌紧跟”的施工原则。

(2)开挖方式均采用人工开挖。

(3)各部开挖时,周边轮廓应尽量圆顺,减小应力集中。

(4)为保障钢拱架基础稳定,每部拱脚外侧有土体时,在钢架(或临时钢架)拱脚处设置锁脚锚杆。

(5)同一层左、右两侧两部纵向间距不宜大于15 m,且应在临时支护达到设计强度进行。同侧上下部纵向间距宜为3~5 m,且待喷混凝土达到设计强度的70%后开挖相邻部位。

(6)施工中严格按照规范要求对初支变形情况进行监测,监测结果须及时反馈,并根据监测结果适时调整支护参数和确定二次衬砌的浇筑时机。

(7)第三系富水粉细砂地层主要受水害影响,辅助施工措施采用堵排相结合的原侧。注浆时根据现场情况及时调整注浆参数。综合降水一定要注意排水管打设位置和角度,适时检查排水管的畅通与否。

(8)隧道施工是在一相对比较密闭和狭小空间进行作业,要求洞内施工车辆车况必须良好,配备倒车声光报警装置,洞内掉头和倒车有专人指挥。为减少车辆尾气对洞内环境的影响,可配备尾气处理装置。

(9)富水粉细砂地层含水量较大,为防止抽排水设备意外故障和意外停电,导致隧道被水淹,影响隧道作业。需加强洞内外抽排水设备日常保养和管理,配备足够备用抽排水设备及备用电源,必要时设置两套抽排水管路。

5 结束语

胡麻岭隧道第三系富水粉细砂地层因突水、涌泥、坍塌、振动液化等现象,易造成初支大变形、下沉,塌方、冒顶地质灾害。工程施工中通过不同试验和总结,形成九部双侧壁工法,堵排相结合综合治理水害的九部双侧壁综合施工方法,攻克第三系富水粉细砂地层隧道施工的难题,降低工程施工安全风险,实现胡麻岭隧道胜利贯通。随着基础建设不断发展,复杂地质条件的长大隧道将会更多,九部双侧壁综合施工方法能有效解决富水粉细砂地层突水、涌泥、坍塌等地质灾害具有对隧道施工的影响,降低了施工安全风险。