低碳钢带卷边裂问题分析与预防

吕国成 包丽明 杜维宽

(1.吉林电子信息职业技术学院,吉林 吉林 132021;2.凌源钢铁集团有限责任公司,辽宁 凌源 122500)

1 前言

目前带钢边裂是热连轧过程中经常出现的缺陷[1],特别是低碳钢边裂非常普遍。近年来,凌源钢铁集团中宽带机组陆续在低碳钢生产过程中出现大量的边裂带卷,且较为严重。边裂的存在严重的影响了带钢产品的质量[2],造成无法及时供货,缺陷产品只能降级处理,导致较大的经济损失。

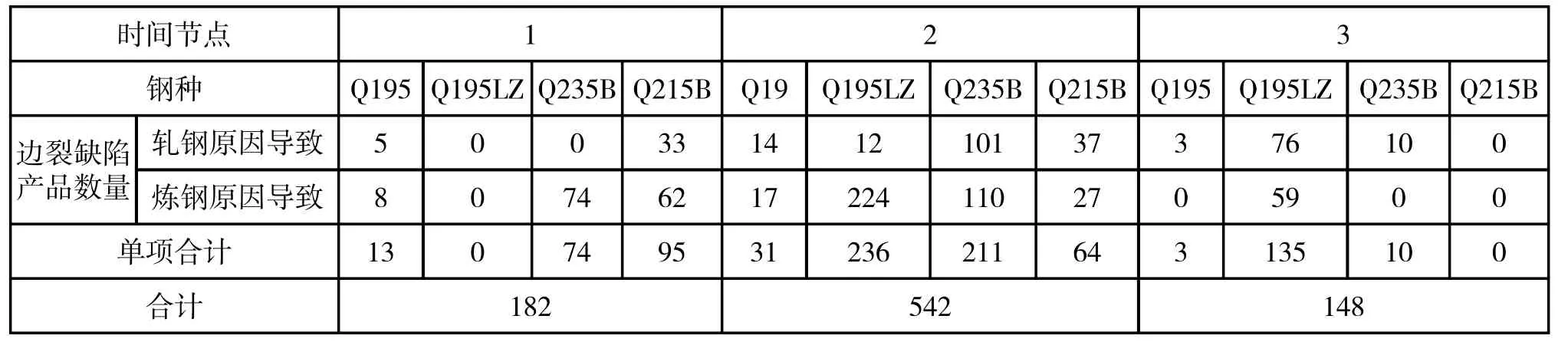

边裂产生原因的研究和预防,一直是热轧带钢技术工作人员比较关注的问题。凌源钢铁集团通过轧钢与炼钢技术工作人员的共同努力,带卷的边裂问题得到了一定控制,降级品明显减少,但边裂问题仍然没有彻底解决,给公司造成了一定的损失。根据实际生产情况,工作人员选取了三个不同的时间节点进行了低碳钢边裂缺陷产品数量的统计,具体如表1 所示。

表1 低碳钢边裂缺陷产品数量统计表

2 低碳钢边裂缺陷及原因分析

2.1 边裂形式

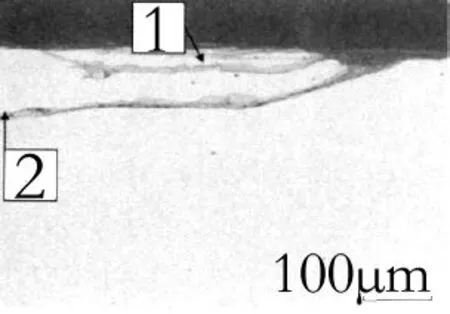

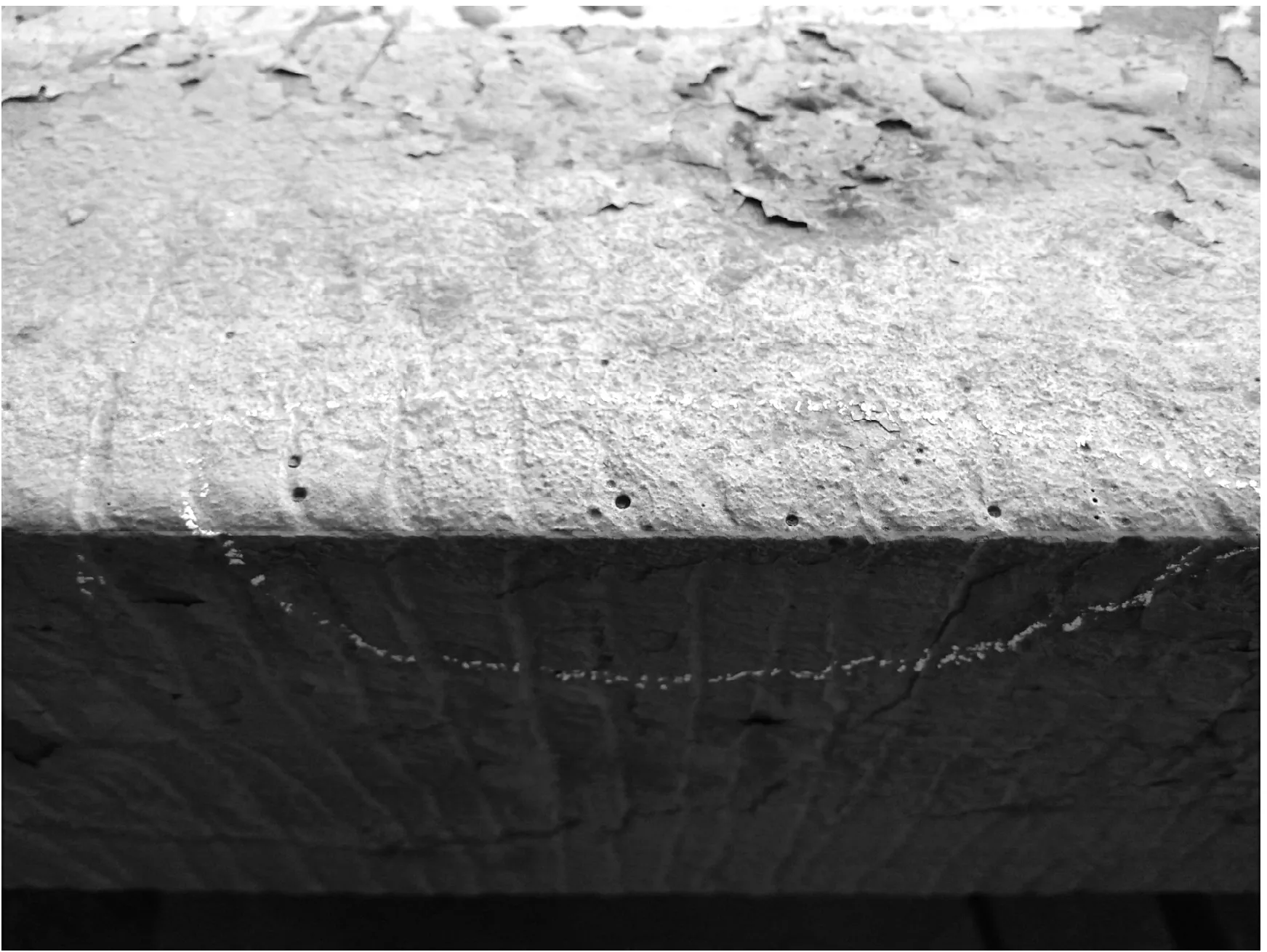

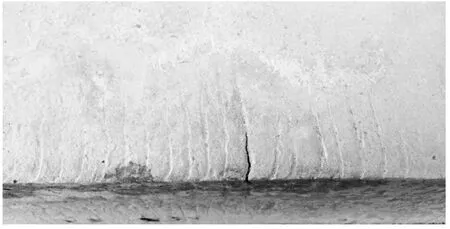

低碳钢带卷边裂缺陷主要分两种形式,一是指带钢边部参差不齐,在一侧或两侧的边部呈连续或间断的树皮状或严重的锯齿状(如图1、图2)称之为“烂边”。另一种表现为在热轧带钢距离边部10-30mm 范围内,沿轧制方向纵向分布(如图3、图4),称之为舌形边部裂纹。舌形边部裂纹产生原因主要是板坯边角部位存在角裂纹,在轧制过程通过立辊的碾压,将缺陷呈现在在热轧带钢距离边部10-30mm 范围内[3]。凌钢中宽带钢边裂缺陷主要是第一种“烂边”。

图1 带卷局部边裂图

图2 带卷整体连续边裂图

图3 带卷边部舌型裂纹图

图4 带卷边部舌型裂纹切面

2.2 产生带卷边部缺陷的主要原因

通过对边裂带卷进行跟踪分析发现,中宽带成品边裂主要原因包括:连铸坯边缘存在皮下气泡、角裂纹、连铸坯边缘有夹杂;加热炉加热温度过高、板坯在炉时间过长、炉内气氛控制不合理造成板坯边部过烧或脱碳等。

2.2.1 连铸坯皮下气泡的形成

连铸板坯气泡主要出现在板坯边部和端部,如图5、图6 所示部位,对板坯边裂产生有影响。图6 上空洞每平方厘米2-3 个气孔,最大孔直径2.5mm,其深度多为2-4mm,最终造成带卷边裂。

图5 边部气孔

图6 端部气孔

在钢水凝固的过程中,钢液中所溶解的气体分压如果大于钢水静压力与大气压力之和时,会导致连铸坯皮下气泡的形成[4-5]。连铸坯的气泡缺陷即为在连铸坯表皮以下形成的蜂窝状孔洞。皮下气泡一般不与表面连通,严重时在连铸坯外表面出现个别针状小孔[6],目视检查很难发现,但经火焰清理后可以显露出来。连铸坯皮下气泡在铸坯断面呈蜂窝状长条形孔洞,并与表面垂直,若铸坯边部存在皮下气泡类缺陷,在加热炉内加热时因表层氧化,再经高压水除鳞后就显露在外,在轧制过程中因缺陷部位与基体结合不牢固,轧制时不能焊合,发生不连续、不均匀变形的现象,从而导致边裂。

2.2.2 连铸坯边缘存在角裂纹缺陷

通过对板坯跟踪观察发现,板坯边部角裂纹缺陷对产生带卷边裂影响较大,图7 为Q235B 钢坯边部振痕的照片,其边部振痕较深且密集,将该炉号板坯送入2#加热炉(750-800℃)保温1.5h,出炉后经过除鳞清除表面氧化铁皮后发现钢坯边部出现如图8 所示的角裂纹,向各面延伸约10-20mm,且该批次板坯出现多支边裂带卷。

图7 钢坯边部振痕图

图8 钢坯经过750-800℃加热60 分钟后显露出的角裂纹

当板坯加热温度高于800℃时,角裂周围就会发生氧化。同时,这类缺陷在轧制过程中也不能焊合,从而产生边裂缺陷。

2.2.3 S 元素对铸坯质量的影响

硫在钢中的宏观偏析,较大地降低了钢的热塑性,在碳含量不变的情况下,硫含量增加则板坯裂纹的可能性增加[7]。这是由于硫在晶界的偏析及硫化物在奥氏体晶界析出所致,析出物与基体的结合力因硫的偏析而下降,促进了晶界滑移。晶界的应力集中使得硫化物与晶界间形成孔隙,导致更大的应力集中,扩展成为晶界裂纹,晶界微孔的形成与长大过程也因硫的偏析而加速,最终导致微裂纹的形成[8]。根据经验,当S <0.025%,Mn/S=25~30 时,能有效控制热脆现象。一般Mn/S 大于25,锰硫比高凝固时不易产生裂纹。

2.2.4 加热工艺对钢带的边裂影响

板坯在加热炉内主要受到加热温度、在炉时间、炉内气氛的影响[9]。如图9、图10 就是板坯加热工艺不当造成的。板坯在加热过程中,加热温度超出工艺规定,轧线出现故障,停机时间不确定,会造成加热温度降温延迟;长时间高温会造成板坯边部过热过烧;板坯在炉时间过长,易发生局部晶粒长大;加热炉内空煤气配比不合适,会造成脱碳。局部火焰温度过高会造成板坯窄段面局部过烧脱碳;以上原因都会导致炉内板坯轧制为成品带卷后出现边裂缺陷。

图9 边裂位置过烧

图10 边裂位置有局部晶粒长大

3 减少边裂的预防措施

3.1 提高铸坯质量,减少铸坯缺陷

(1)强化钢水脱氧制度,确保钢水中自由氧含量控制在较低水平。增加钢中与氧平衡的元素含量,确保在钢水凝固冷却过程中氧元素不会析出发生二次反应。

(2)保持连铸机设备处于良好运行状况,尤其是对弧精度、扇形段开口精度的控制对裂纹的发生至关重要;确保二冷喷嘴冷却均匀,减少铸坯宽度方向温度差;在不改变成分、保证铸坯内部质量的前提下采用弱冷,提高铸坯矫直前温度。

(3)优化钢水成分,提高铸坯Mn 含量,进而提 高Mn/S 数值。降低铁水S 含量,同时提高冷料、辅料等入炉物料质量,从源头减少杂质S 元素含量。

3.2 优化加热工艺

严格控制板坯加热温度、升温速度,防止板坯由于加热炉温度过高、板坯升温速度过快,造成板坯过热、过烧、板坯内应力产生[10]。当加热能力大于轧机轧制能力时,板坯在炉时间会变长,应适当减少炉内板坯支数,合理调整板坯加热温度。当轧线缓慢轧制时,操作工应按照工艺要求实行下限加热;轧机故障时要及时执行降温制度,严格控制空煤气配比,防止板坯在炉内脱碳。

利用定修、周期性检修,做好加热炉燃烧系统维护,标定好流量计、阀门开口度,便于炉内气氛控制。降低板坯轧制温度,通过提高辊道运转速度,避免辊道冷却水浇到钢坯边部,充分减少板坯温降。

通过实行上述预防措施,板坯边裂支数由2017 年的232 支,减少到2018 年的47 支(1-10 月),其中因加热工艺产生的边裂为25 支,铸坯缺陷产生的边裂22 支,效果显著。

4 结论

(1)连铸坯边缘存在角裂、皮下气泡、连铸坯边缘有夹杂等质量缺陷是带钢出现边裂的主要原因之一,必须严格控制钢坯表面质量检查,杜绝缺陷板坯入炉。

(2)炼钢通过优化连铸工艺参数,加强设备维修力度;轧线通过优化加热炉加热温度、严格控制板坯在炉时间、严格执行停轧降温制度以及合理调节炉内气氛等方法,可以有效降低边裂产品的产生。