基于有限元法的ZD75-1101A 制动鼓结构改进设计

梁芹,杨权,鲁浩

(1.安徽车桥有限公司,安徽宿州 234000;2.宿州学院机械与电子工程学院,安徽宿州 234000)

汽车制动系统的故障主要由制动鼓过量磨损失效以及承载能力不足等问题引起,因而需要对制动鼓的可靠性进行仿真分析与改进,进而提高其工作性能。鼓式制动器目前主要应用于在中型、重型特种车辆使用制造中,ZD75-1101A 重型汽车专用制动鼓是安徽车桥有限公司的主打产品,材料采用HT250-280 高性能灰铸铁,该铸铁具有良好的耐磨性、耐热性,是制造ZD75-1101A 制动鼓的优选材料。ZD75-1101A 重型汽车专用制动鼓的制动过程主要依靠内壁摩擦片紧压作用下产生的摩擦力矩,完成刹车运动[1-2]。

针对制动鼓的承载与变形,各位学者做了大量研究。2012 年,郭全岭提出重型车制动鼓产生开裂的原因是由于制动鼓工作时承受了较大的热应力,采用HT250 铸造的制动鼓强度已足够,使用中不会因为制动鼓强度不足产生开裂问题[3];2017年,李乃斌利用workbench 软件建立该制动器摩擦接触的关系,并对制动鼓进行摩擦接触的非线性分析,研究制动器在小角位移下制动鼓的应力分布和变形,为制动器的改进设计提供可靠依据[4]。

2019 年,毕世英使用了有限元分析方法,对制动鼓、制动蹄和摩擦衬片进行了热分析求解和结构分析,将温度场运算结果附加到模型之中,求解了制动器结构的应力分布,并完成多次耦合模型的实验[5]。2020 年,郑彬通过对鼓式制动器进行模态和谐响应分析,研究制动鼓的动力学特性。找到共振频率,为鼓式制动器的结构设计和优化提供理论依据[6];商崇元指出目前制动鼓的生产材质主要以HT200/HT250 为主,灰铁制动鼓热疲劳强度低,使用寿命不高,可靠性差。提出来一种高强度蠕墨铸铁制动鼓的制造生产方法,并提出后期发展设想[7]。

根据以上学者的研究基础,针对ZD75-1101A制动鼓这一研究对象的受力情况,研究路线主要包括:利用三维软件Pro/E 建立制动鼓的实体模型;导入ANSYS 软件,划分网格得到有限元模型;建立边界条件,进行静力学分析;根据分析结果,找出应力集中部位,制定改进方案;最后根据新方案与原制动鼓进行各项数据对比,确定方案优劣。

1 制动鼓静力学仿真

1.1 有限元模型的建立

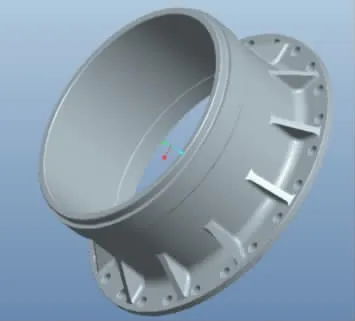

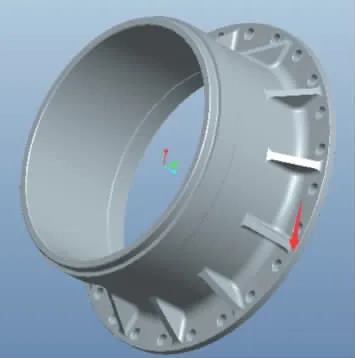

通过Pro/E 软件,根据制动鼓尺寸参数进行实体建模,绘制制动鼓三维模型如图1 所示。将模型保存副本为iges 格式,导入ANSYS workbench 模块进行分析。为了更好仿真制动鼓的实际应力,此次分析利用5mm 的网格对该制动鼓进行网格细分,采用四面体单元进行网格划分,共产生1355970 个节点,922243 个单元体,结果如图2 所示。

图1 制动鼓的三维模型图

图2 制动鼓网格划分结果

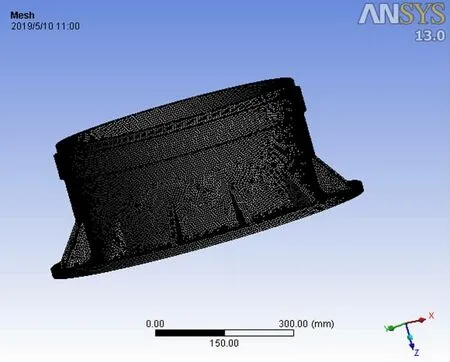

此次分析所用ZD75-1101A 制动鼓为45T 重型汽车鼓式制动器中专用制动鼓,其内径尺寸大于一般制动鼓,达到500mm,制动时与摩擦片所产生制动力约为46000N,可得该制动鼓所受制动力矩为23000N·m。通过对制动鼓实际制动过程中的工作状况分析,利用Workbench 静力学分析中的Moment 对制动鼓内壁施加制动力矩23000N.m,并在法兰盘的螺栓孔处利用对制动鼓添加约束,具体结果如图3。

图3 制动鼓的载荷分布(左)及约束位置(右)

1.2 有限元分析结果

根据载荷分布、约束的位置及材料力学性能,通过Workbench 计算求解可得该制动鼓的应力云图、变形量云图以及安全系数云图,具体结果如下图4、5 所示。

图4 制动鼓变形量云图

图5 制动鼓应力云图

从图4 中可以看出,该制动鼓最大变形量为0.011221mm,出现在制动鼓的端口处,变形量从端口处往法兰盘处依次递减,根据其载荷分布位置以及约束分布位置,结果符合实际情况。该制动鼓最大应力为14.206Mpa,出现在法兰盘上的螺栓孔。由于圆孔、切口等外形尺寸发生突变,应力急剧增大产生应力集中,虽然最大应力小于材料的屈服强度,但应力集中容易使制动鼓出现突然断裂现象。为降低应力集中,减少应力产生的变形,提高使用寿命,需要对结构进行改进。

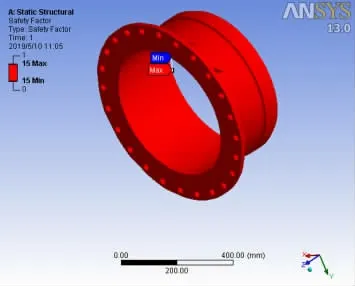

图6 中可以看出,其安全系数为15,高于最小安全系数2.0-2.5。此制动鼓为重型汽车鼓式制动器所用制动鼓,故因其材料与结构的特殊性,安全系数较之于一般制动鼓要大的多。

图6 制动鼓安全系数云图

2 制动鼓结构改进

2.1 加强筋设计

为了解决应力集中、薄壁厚引起的问题,可以采用增加材料中增强纤维含量的方法,然而此方法成本过高,前期仿真结果表明,制动鼓的安全系数远大于使用要求,使用加强筋是一种可增加刚性的有效方法。为避免底部的应力集中,引起组件失效,在底部与壁之间建立一个足够大的圆弧避免其发生应力集中[8]。

加强筋可以提高该制动鼓壁与法兰盘之间的强度,合理地布置加强筋可以减小螺栓孔的应力集中程度,故此次结构改进的方向可以添加加强筋与法兰盘之间接触部位的倒角,是特征尺寸得到过渡。在保证材料属性与载荷大小不变的情况下将加强筋与法兰盘接触的位置加有R12.5 的倒圆角,如图7 所示。

图7 制动鼓改进模型示意图

2.2 有限元分析结果对比

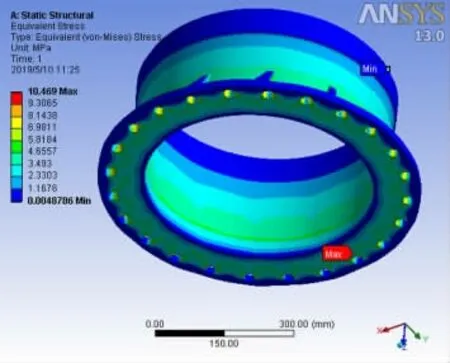

按照优化前模型的材料的力学属性、载荷分布、约束位置不变的情况下,将优化后的制动鼓模型导入Workbench 中进行静力学分析,结果如图8-9 所示。

图8 改进后制动鼓变形量云图

根据变形量云图对比,最大变形量为0.011054mm,最小变形量为1.0913e-6mm,较之于优化之前的最大变形0.011221mm,最小变形量为3.0803e-6mm,变形量上有所减少。

图9 改进后制动鼓应力云图

根据应力云图最大应力值为10.469Mpa,位置均出现在螺栓孔处。与优化前模型对比,最大应力值减少了3.737Mpa,减轻了对轮毂侧面的损害。

安全系数与原模型的安全系数相比,并未发生改变,其安全系数云图也并未发生变化,故两方案的安全性能均满足使用要求。

3 结论

本文的研究的对象为ZD75-1101A 制动鼓,基于有限元方法,采用ANSYS 分析软件对其进行形变量、应力值及安全系数分析,并对结构进行优化,得到以下结论:

(1)制动鼓最大变形量为0.011221mm,出现在制动鼓的端口处,最大应力为14.206Mpa,出现在法兰盘上的螺栓孔,结构存在应力集中;

(2)采用添加加强筋、过渡圆角其中圆角半径12.5mm 的方法对制动鼓进行改进。改进后最大变形量为0.011054mm,变形量上有所减少,较之于形变量改善了14%;最大应力值为10.469Mpa,位置均出现在螺栓孔处,应力值改善了26.3%,安全性能进一步提升。

(3)根据跟踪反馈,改进的方案,汽车行驶过程中没有出现制动鼓失效问题,计算的结果具有参考价值。