加工工艺对芝麻酱稳定性的影响

张浩玉,麻 琳,孙 强,黄纪念,游 静,孟 醒,宋国辉,

(1.河南省农业科学院农副产品加工研究中心,河南郑州 450006;2.河南省农科院农副产品加工研究所,河南郑州 450006;3.洛阳理工学院 环境工程与化学学院,河南洛阳 471023)

芝麻(Sesamum indicum),一年生草本植物,既可以食用,又可以作为油料,是世界上最古老的油料作物之一,在我国已经有2000 多年的栽培历史,是我国重要的特色油料作物。芝麻营养丰富,脂肪含量达50%以上,其脂肪中油酸和亚油酸占85%,蛋白质含量20%左右,且富含芝麻木脂素和维生素E 等抗氧化及生理活性物质[1-4]。当前对芝麻功能性的研究主要集中于芝麻中木脂素的生理活性,发现它具有抗氧化[5]、抗菌[6]、调节血脂、稳定血压[7]、保护肝功能[8]及抑制肿瘤[9]等多种药理作用。

目前我国芝麻加工制品主要有芝麻香油、芝麻酱、脱皮芝麻和烤芝麻等,其中芝麻酱是一种营养价值很高的调味食品,常用于凉拌菜、热干面、火锅蘸酱等,起到增香增味的作用[10-11]。食用芝麻酱不仅可以满足人们的味蕾需求,而且芝麻经研磨后,芝麻中的营养和活性成分更易被人体吸收,发挥其营养与保健价值。在我国的华北、东北、华中等地区,芝麻酱深受广大消费者的喜爱。

目前芝麻酱商品在市场流通过程中,存在稳定性差的问题,即芝麻酱放置一个月后就会有浮油析出,时间越长,浮油越多。芝麻酱浮油析出,导致下层芝麻酱体的板结固化,使产品原有的风味、涂抹性、感官质量产生不良影响,贮存期和货架期缩短[12-17],影响了芝麻酱加工产品在市场上的普及率和商品价值,制约了芝麻酱产品规模的扩大。如何使芝麻酱保持较高的稳定性,减缓或防止芝麻酱浮油析出,是解决芝麻酱大规模生产的关键之处[18-22]。国内有学者研究通过加入天然抗氧化剂和乳化剂来提升产品稳定性,虽然在一定程度上提高了芝麻酱的稳定性,但会对芝麻酱的纯正性以及风味带来不利的影响[23-26]。

前期,研究团队对芝麻组分及芝麻酱的贮藏稳定性进行了研究[27-29]。为了更进一步地探究影响麻酱贮藏稳定性的因素,明确提高芝麻酱贮藏稳定性的工艺条件[30-31],本文对不同加工工艺条件对芝麻酱稳定性的影响进行研究,考察工艺条件对芝麻酱的物化特性以及贮藏稳定性的影响,以期在加工工艺层面丰富解决芝麻酱贮藏稳定性的手段,为芝麻加工及其制品的增值转化提供有益参考。

1 材料与方法

1.1 材料与仪器

精选白芝麻 购于平舆康博汇鑫油脂有限公司;试验用水 均由超纯水设备制备;乙醇 分析纯。

Rise 2008 激光粒度分析仪 济南润之科技有限公司;PL203 电子天平 梅特勒-托利多仪器(上海)有限公司;JM-L80 型胶体磨 浙江省温州市龙湾华威机械厂;Anke DL-5-B 离心机 上海安亭科学仪器厂;LD5-1 型低温离心机 长沙平凡仪器仪表有限公司;DFY-1000 型摇摆式高速万能粉碎机 浙江省温岭市林大机械有限公司;TN16 手持红外测温仪 江苏省无锡辰光隆兴工控仪器有限公司;DHG-9040A 电热恒温鼓风干燥箱 河南省亚临界生物技术有限公司研制;实验型导热油平底炒锅 河南省农业科学院农副产品加工研究中心与河南亚临界萃取有限公司联合制造。

1.2 实验方法

1.2.1 芝麻酱的制作 预热炒锅,设置至实验温度,转速为60 r/min,待炒锅达到设定的温度并稳定后,加入芝麻,按照预定的工艺参数炒制一定时间。炒制完成后取出炒好的芝麻并冷却至室温,再采用胶体磨磨酱,根据实验设计不同的磨制次数。

1.2.2 焙炒时间和温度对芝麻酱贮藏稳定性的影响

以未脱皮芝麻为原料,选取焙炒芝麻温度分为210、220、230 ℃,焙炒芝麻的质量为1 kg,每个焙炒温度条件下焙炒时间分别设定为5、10、15、20、25 min,炒制后磨酱,磨酱次数为3 次,测定芝麻酱的离心析油率、沉降析油率、粒度、比表面积等指标。

1.2.3 脱皮处理对芝麻酱贮藏稳定性的影响研究按照文献[32]的方法将精选芝麻处理得到脱皮芝麻。设定芝麻炒制温度为220 ℃,分别以脱皮芝麻和未脱皮芝麻为原料,焙炒芝麻的质量是1 kg,炒制5、10、15、20、25 min,炒制后磨酱3 次,测定所制芝麻酱的离心析油率及黏度指标。

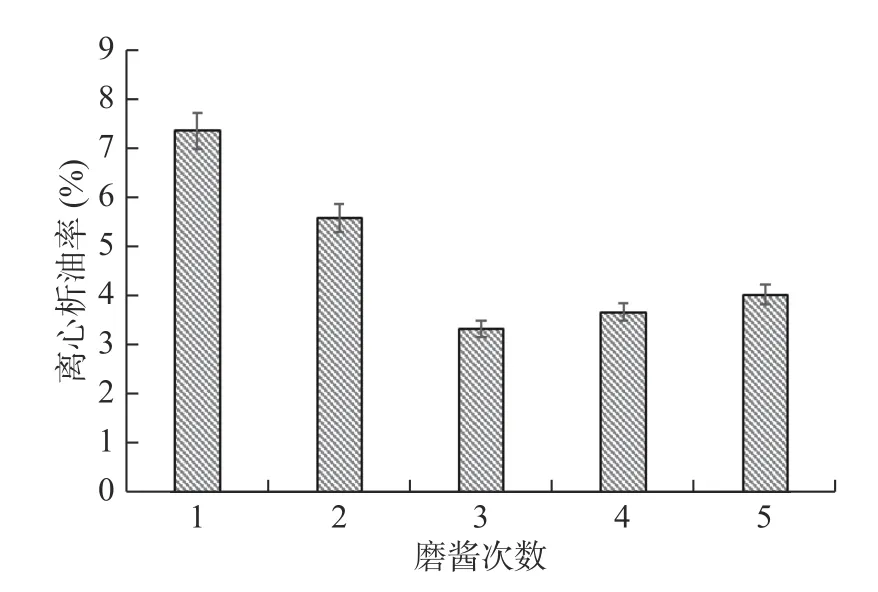

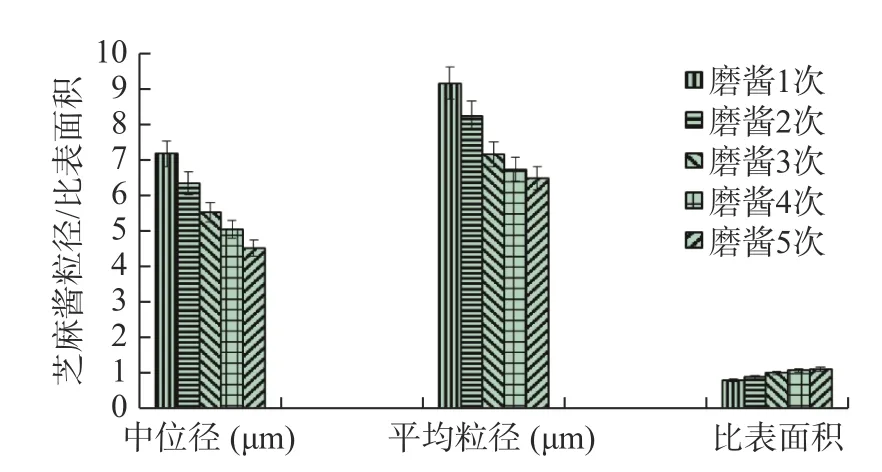

1.2.4 磨酱次数对芝麻酱贮藏稳定性的影响 以未脱皮芝麻为原料,选取焙炒芝麻温度为220 ℃,焙炒时间分别设定为20 min,炒制后磨酱,在磨酱次数为1、2、3、4、5 次,测定不同磨制次数对芝麻酱的离心析油率、粒径及比表面积指标的影响。

1.3 指标测定

1.3.1 芝麻酱离心析油率的测定 本研究借鉴饮料稳定性的快速表征方法[33-34],采用离心处理,快速地将芝麻酱中的液相与固相分离,测定离心析油率,考察离心析油率作为芝麻酱稳定性的快速表征指标的可行性。取30 g 芝麻酱于50 mL 离心管中,10000 r/min离心15 min 后,取上层浮油称重m1,离心析油率计算见公式(1)。

式中,ηc为离心析油率,%;m1上层浮油质量,g;30 为芝麻酱总质量,g。

1.3.2 沉降析油率的测定 取约50 g 芝麻酱于细高刻度瓶中,室温放置,每隔一定天数(30、60、90 d)测量析油层高度,以析油层高度H1除以总高度H 作为沉降析油率。

式中,ηs为 沉降析油率,%;H1为析油层的高度,mm;H为芝麻酱总高度,mm。

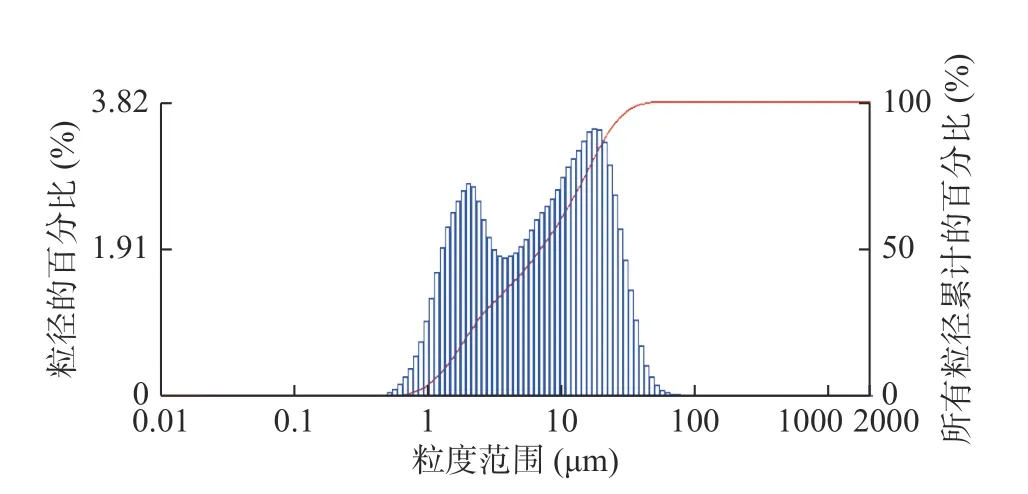

1.3.3 粒度测定 采用Rise 2008 激光测定仪测定,量程0.02~1200 μm。测定前样品先用乙醇浸润,再用水稀释成溶液。D50,Dav、S/V 的数据由该仪器测定,其中D50 表示粒度分布中占50%所对应的粒径(单位:μm),又称中位径;Dav 表示粒度分布的平均粒径(单位:μm);S/V 比表面积(单位:m2/cm2)。

1.3.4 黏度测定 采用DHR-2 流变仪以40 mm 平行板-珀尔帖铝板夹具对芝麻酱进行静态流变性测试,其中,静态扫描选用稳态扫描模式,剪切速度为0.01~100/s,设定变量1 min 取60 个点。

1.4 数据处理

无特殊说明,所有实验平行测定3 次,取平均值。采用SPSS 软件(IBM SPSS Statistics 23)对数据进行ANOVA 分析和相关性分析,采用Excel 绘制相关图表。

2 结果与分析

2.1 焙炒温度和时间对芝麻酱贮藏稳定性的影响

2.1.1 焙炒温度和时间对芝麻酱离心析油率的影响

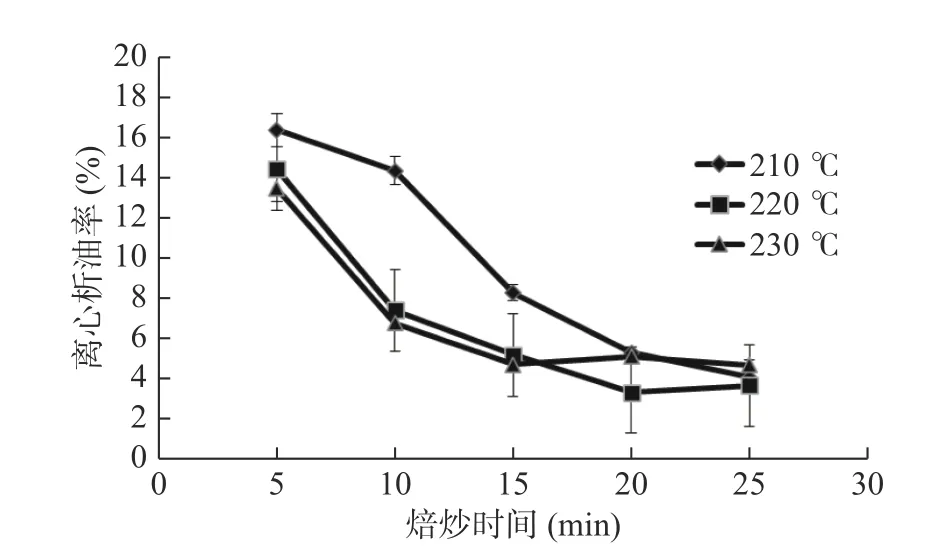

由图1 可知,在各焙炒温度下,芝麻酱的离心析油率随焙炒时间的增加呈现逐渐下降的趋势,且随焙炒时间的延长,下降趋于平缓。芝麻焙炒温度220 ℃,焙炒时间20 min 时未脱皮芝麻酱的离心析油率最低。试验中发现230 ℃焙炒条件下,焙炒至25 min,芝麻酱的口感发苦,已不适宜芝麻酱的制作。

图1 不同焙炒温度下芝麻酱离心析油率随焙炒时间的变化曲线Fig.1 Variation curve of centrifugal oil extraction rate of sesame paste with the change of baking time at different baking temperatures

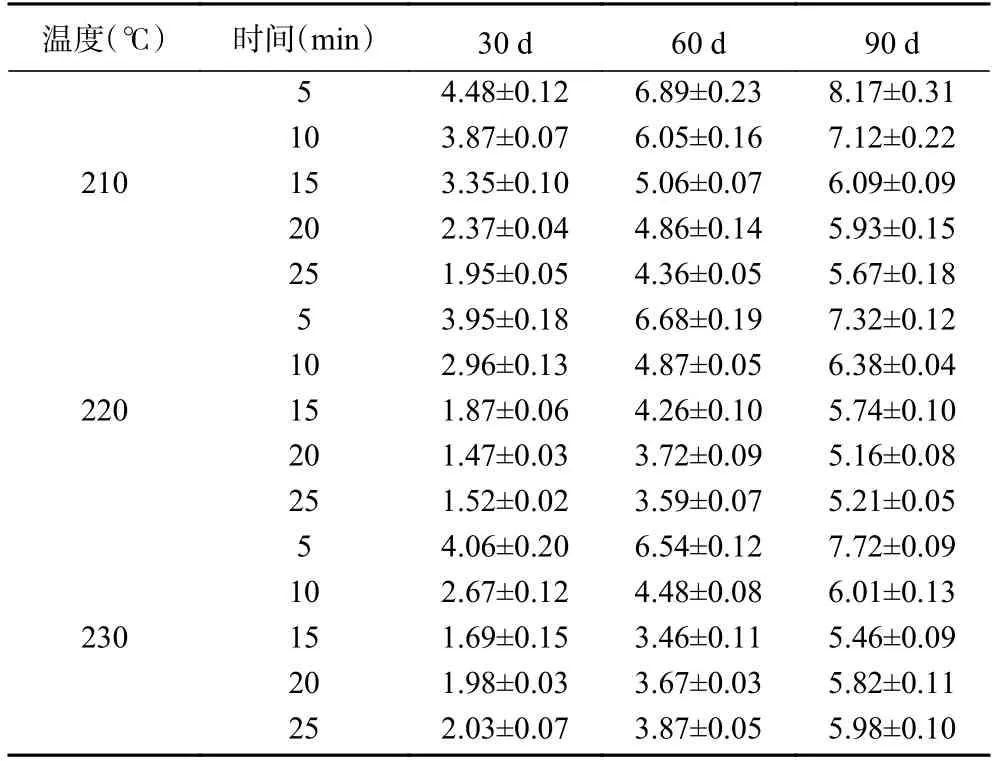

2.1.2 焙炒温度和时间对芝麻酱沉降析油率 通过表1可知,随着时间的延长,沉降析油率逐步升高,芝麻酱的感官品质下降,对比不同焙炒温度和时间对芝麻酱沉降析油率的影响,规律是焙炒温度越低、焙炒时间越短,析油率越高,随着焙炒温度升高和时间延长,析油率先降低,后有稍微升高,焙炒温度超过230 ℃,焙炒时间超过25 min,芝麻酱出现焦糊味,影响感官品质,对比以上数据,焙炒温度220 ℃,90 d 沉降析油率,焙炒时间20 min 时候出现了最低值。

表1 不同焙炒温度及焙炒时间下芝麻酱的沉降析油率的测定结果(%,X±SD)Table 1 Measurement results of sedimentation rate of sesame paste under different baking temperature and time(%,X±SD)

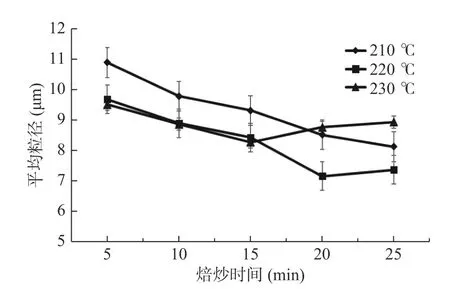

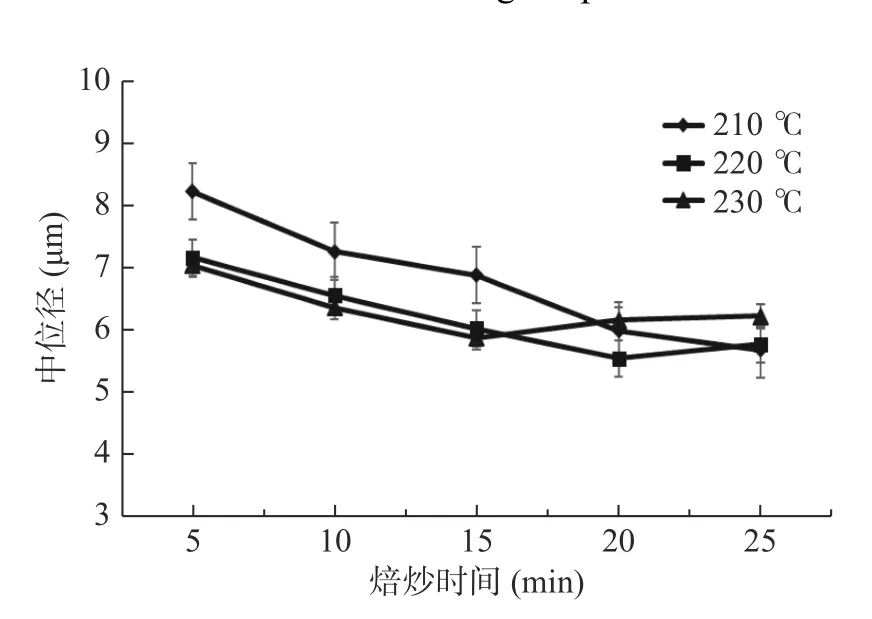

2.1.3 焙炒温度和时间对芝麻酱平均粒径及中位径的影响 由图2、图3 可知,芝麻酱的平均粒径Dav和中位径D50 随着焙炒时间延长,在210、220 ℃的焙炒温度的条件下,呈现先下降,后趋于平稳的特点,但是在230 ℃条件下,呈现先下降,在焙炒时间15 min后呈现升高的趋势。随后测定230 ℃焙炒温度下,焙炒15 min,芝麻酱的粒径分布曲线图。

图2 不同焙炒温度下芝麻酱的平均粒径Dav随焙炒时间的变化曲线Fig.2 Variation curve of the change of the average particle size of sesame paste with the baking time at different baking temperatures

图3 不同焙炒温度下芝麻酱的中位径D50随焙炒时间的变化曲线Fig.3 Variation curve of the change of the median diameter D50 of sesame paste with the baking time at different baking temperatures

由图4 可知,芝麻酱的粒径呈双峰分布,表明芝麻酱体系中可能存在团聚现象,分散的颗粒又重新聚集。同一芝麻酱体,其Dav 值大于D50 值,说明芝麻酱酱体大于D50 直径的微粒占优势,对比图4 中中位值右侧的面积大,也得到了佐证。在230 ℃的焙炒条件下,15 min 前,焙炒温度越高,芝麻水分下降,磨酱越细,芝麻酱的D50 值和Dav 值呈下降趋,但是焙炒时间超过15 min 后,随着芝麻的水分更低,磨酱更细,此时开始出现明显的团聚现象,表现为平均粒径和中粒径升高的特点。

图4 芝麻酱粒径测定典型分布曲线Fig.4 Typical distribution curve of tahini paste particle size determination

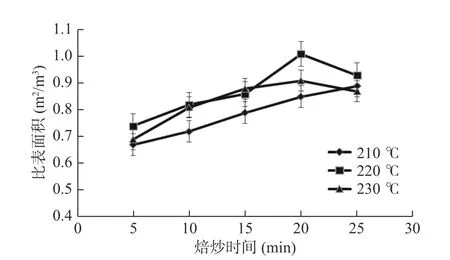

2.1.4 焙炒温度和时间对芝麻酱比表面积的影响由图5 可知,焙炒温度在210 ℃条件下,芝麻酱的比表面积随焙炒时间延长而增加,呈现正相关,焙炒温度在220、230 ℃温度下,芝麻酱比表面积随着在焙炒时间延长,呈现先增加后降低的趋势,220 ℃,20 min条件下比表面积最大,此时的离心析油率也最低。

图5 不同焙炒温度下芝麻酱的比表面积随时间的变化曲线Fig.5 Variation curve of the specific surface area of sesame paste with time under different baking temperatures

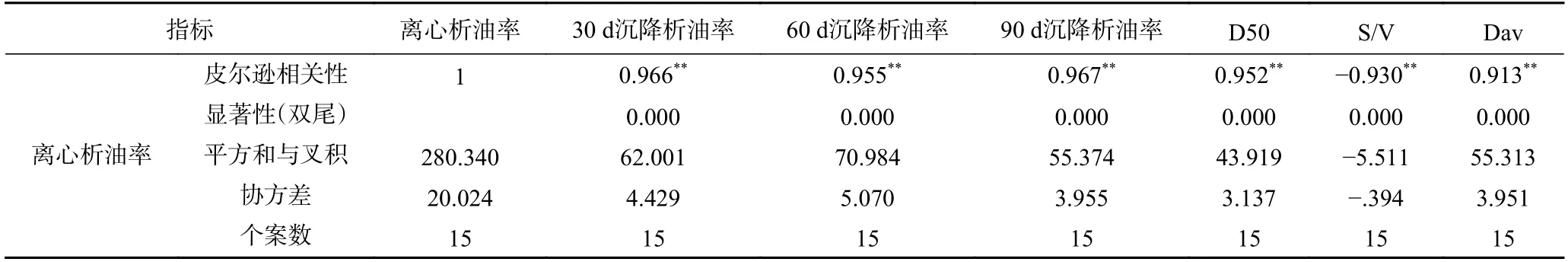

2.1.5 不同焙炒温度和时间条件下沉降析油离心析油率、沉降稀油率、粒径、比较面积关系分析 由表2可知,在未脱皮状态下制作的芝麻酱,计算出离心析油率与30、60、90 d 的沉降析油率的相关系数分别为0.966、0.955、0.967,并且呈现极显著正相关,离心析油率与中位径D50、平均粒径Dav 呈现正相关,相关系数分别为0.952 和0.913,离心析油率与比表面积S/V 呈现负相关,相关系数为-0.930。所以,离心析油率可以作为芝麻酱贮藏稳定性的评价指标。

表2 离心析油率与30、60、90 d 沉降析油率、D50、S/V、Dav 的相关性分析Table 2 Correlation analysis between centrifugal oil extraction rate and 30,60 and 90 days sedimentation rate,D50,S/V and Dav

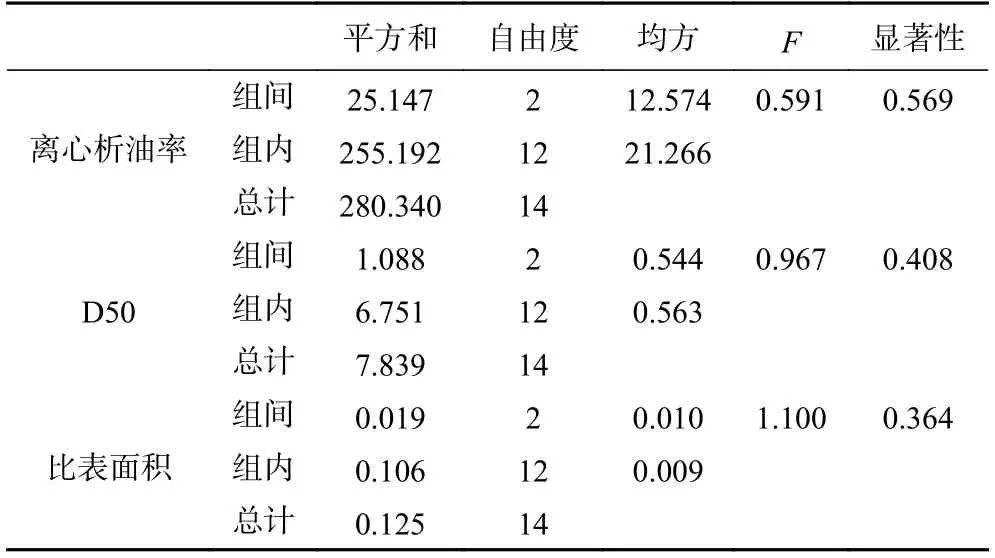

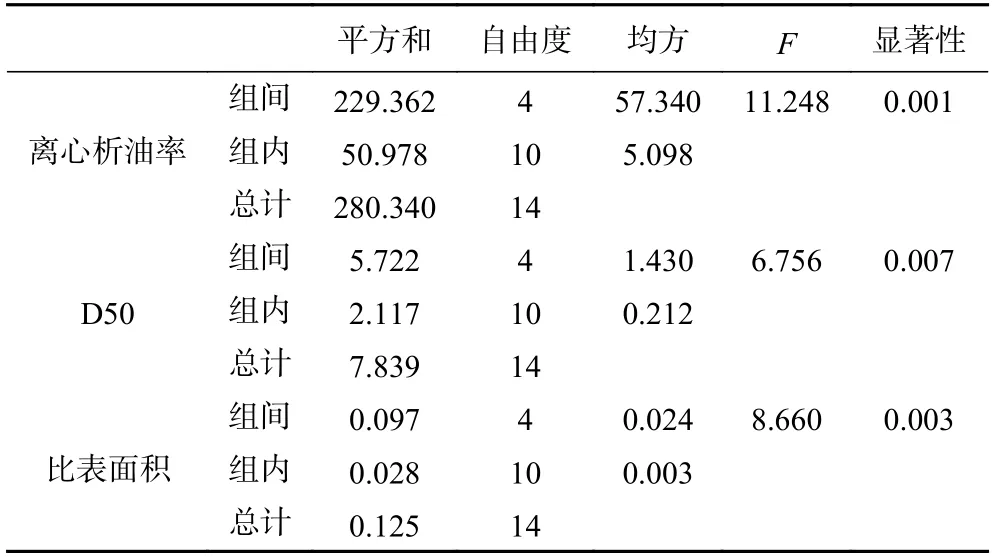

2.1.6 焙炒温度和时间对离心析油率、中位径D50、比表面积S/V 的方差分析 通过表3 的统计分析,焙炒温度与芝麻酱离心析油率、中位径D50、比表面积S/V 的显著性值均大于0.05,说明焙炒温度对这些指标的影响不显著。通过表4 的统计分析,焙炒时间是影响离心析油率、中位径D50、比表面积S/V 的显著因素,显著性值分别为0.001、0.007、0.003,均小于0.05。

表3 焙炒温度与离心析油率、中位径D50、比表面积S/V 的方差分析Table 3 ANOVA of baking temperature,centrifugal oil extraction rate,D50,S/V

表4 焙炒时间与离心析油率、中位径D50、比表面积S/V 的方差分析结果Table 4 ANOVA of baking time,centrifugal oil extraction rate,D50,and S/V

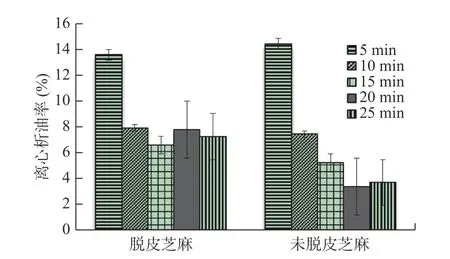

2.2 脱皮处理对芝麻酱稳定性及黏度的影响

由图6 可知,在炒制5 min 时,未脱皮芝麻酱的离心析油率高于脱皮芝麻,随着炒制时间延长,未脱皮芝麻酱离心析油率均低于脱皮芝麻加工的芝麻酱,这可能是因为芝麻脱皮后,炒制过程中没有芝麻皮的保护,芝麻蛋白变性程度更高,芝麻中的油脂更容易从油脂细胞中与芝麻蛋白分离[28]。此外,随着炒制时间的延长,脱皮芝麻酱的粒径不断变小,但其离心析油率却是呈现先降低后稍升高的趋势,这可能是由于磨酱过细,芝麻酱中油脂与蛋白结合的稳定结构更易遭到破坏,油脂更易析出[30]。此外,根据先前的研究[27-28],多糖类物质有利于芝麻酱体的稳定,芝麻皮中的成分以纤维素、木质素等多糖类物质为主,对芝麻酱的稳定性也发挥了重要的作用。

图6 脱皮芝麻和未脱皮芝麻不同炒制时间的离心析油率对比图Fig.6 Comparison of centrifugal oil extraction rates of peeled and unpeeled sesame at different frying times

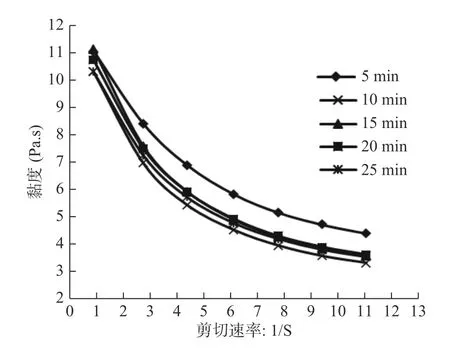

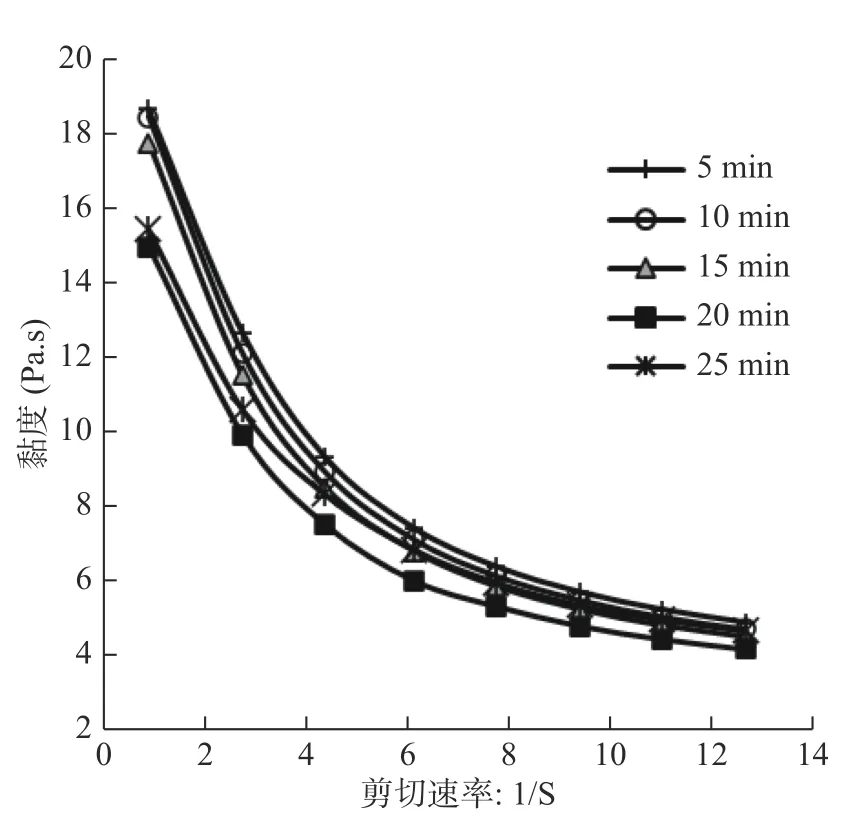

图7 和图8 分别为脱皮芝麻和未脱皮在220 ℃的焙炒不同时间后所制芝麻酱的剪切速率与黏度的变化曲线。可以看出,未脱皮芝麻的黏度高于脱皮芝麻,与它们的粒径数据相比,可以发现黏度与粒径大小呈负相关,与比表面积呈正相关。脱皮芝麻酱的黏度在焙炒5 min 时最高,其余焙炒时间黏度差别不大。而未脱皮芝麻酱的黏度在焙炒时间20 min 时候最低,离心析油率也最低。可见在未脱皮芝麻酱体系中,芝麻酱的析油率与芝麻酱体的黏度呈正相关,即黏度越低,离心析油率也最低,芝麻酱越稳定。

图7 脱皮芝麻焙炒不同时间的黏度曲线Fig.7 Viscosity curve of peeled sesame at different time of baking

图8 未脱皮芝麻焙炒不同时间的黏度曲线Fig.8 Viscosity curve of unpeeled sesame at different time of baking

2.3 磨酱次数对芝麻酱贮藏稳定性的影响

由图9 可看出,芝麻酱的离心析油率随磨酱次数的增加呈现先下降后上升的趋势。由图10 可看出,随着磨浆次数的增加,芝麻酱的粒径不断变小,芝麻酱的比表面积不断增加,但是根据粒径的检测分析发现,芝麻酱的粒径呈双峰分布(如图5),说明芝麻酱体系中存在团聚现象,随着磨浆次数的增加分散的颗粒又重新聚集。所以,磨酱次数并非越多越好,另外增加磨酱次数,也会增加生产成本和能源消耗。通过实验,以未脱皮芝麻为原料,选取焙炒芝麻温度为220 ℃,焙炒时间分别设定为20 min,炒制后磨酱,在磨酱次数为3 次,芝麻酱的离心析油率出现最低值,为3.34%,在该条件下芝麻酱相对最稳定。

图9 不同磨酱次数对芝麻酱离心析油率的影响Fig.9 Effect of different grinding times on centrifugal oil extraction rate and precipitation rate of sesame paste

图10 不同磨酱次数对芝麻酱中位径、平均粒径及比表面积的影响Fig.10 Influence of different grinding times on median diameter,average particle size and specific surface area of sesame paste

3 结论

芝麻酱具有浓郁的风味和优异的营养特性,是一款优质的农副产品,深受消费者喜爱,在储藏过程中体系失稳分层,上层析油下层板结确为一大难题。本文通过探讨在芝麻酱加工中的关键工艺参数包括芝麻的焙炒时间、焙炒温度、是否脱皮、磨酱次数对芝麻酱的沉降析油率和离心析油率的影响,探究其中的相关性,离心析油率检测方便快速,沉降析油率的检测周期长,研究发现离心析油率与沉降析油率存在显著相关性,所以可以用离心析油率来代替沉降析油率,从而快速反映芝麻酱的稳定性。随着焙炒时间延长,芝麻的离心析油率呈现先下降后趋于平稳的特点,焙炒温度对离心析油率影响不显著,但是焙炒温度超过230 ℃,焙炒时长超25 min,出现焦糊味,降低的感官指标,失去商品价值,不脱皮芝麻制作的芝麻酱更稳定,磨浆次数并非越多越好,需要考虑能耗成本及芝麻酱的团聚现象。通过分析和研究,在焙炒温度220 ℃,焙炒时间20 min,磨酱次数3 次,离心析油率为3.34%,该条件下加工的芝麻酱的离心析油率最低,稳定性最佳。该研究为芝麻酱的加工和工艺优化提供参考。研究中发现不同的芝麻品种以及不同的收获期,对芝麻酱的加工也会产生一定影响,研究中值得进一步探索。