电流在电磁搅拌制备SiC/C19400复合材料中的影响

廖钰敏,李 红,冯晓杰,胡 蓉

(广东松山职业技术学院,广东 韶关 512126)

随着我国高速铁路等交通事业的发展,导电用铜合金不但需要良好的导电导热性能,对其强度、耐磨性能等综合性能更是提出了更高要求。其中强化方法有细晶强化、复合强化等,在合金中引入弥散的硬质颗粒,增加合金力学性能的同时还能起到细化晶粒的作用,在前期研究中已经对SIC-C19400合金的制备进行了研究探索,发现SIC能起到很好的细化晶粒的效果,并且对其强度有一定的增强作用[1,2]。但是传统的颗粒增强复合材料制备方法在成分控制技术上有一定困难,较少研究者对电磁搅拌技术制备颗粒增强复合材料进行研究[3,4]。电磁搅拌进行合金制备有许多传统方法不具备的优点[5],例如无接触、参数化,能够实现较好的搅拌效果等特点,该技术因其独特优点而开始广泛应用于钢铁制造行业。本文以电磁搅拌制备为技术手段,SIC/C19400复合材料为研究对象,采用数值模拟的手段,就搅拌过程进行数值模拟研究,探究电流在电磁搅拌过程中[6,7],对复合材料的性能的影响,以期获得高质量的SIC-C19400复合材料,支持我国高强高导材料的研究。

1 数值模拟

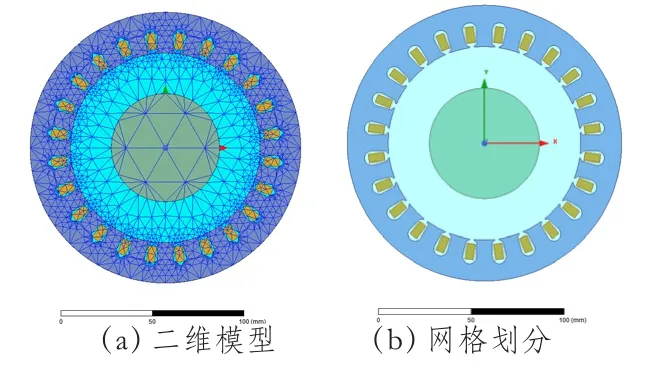

模拟采用ANSYS软件,进行建模及模型计算。其三维图形如图(a)所示,因熔体完全置于磁场内,不同横截面受电磁影响几乎相同,为便于计算,将模型简化成二维结构进行数值模拟,二维模型如图二2(a)所示。在有限元软件中对模型进行模拟计算前,需对模型进行网格划分,网格结构的精细程度会对计算产生较大影响,单元网格大,计算简便,但是模拟容易发生较大偏差,与真实结果相差大;网格精细,模拟计算仿真度更高,但是过于细小的单元则会大大增加单元数量,从而使计算速度减慢。综合考虑仿真程度及技术速度后对二维模型进行计算前的单元网格划分,如图2(b)所示。

图1 搅拌器模型及实物图

图2 二维模型及网格划分

为了简化模拟过程,对模型进行了几个假设[8]:①视熔融金属为不可压缩的牛顿流体;②磁雷诺数Rem远小于1,流体的动态变化不影响磁场分布;③不考虑位移电流,∂D/∂t 。

模拟电磁搅拌的条件如下。搅拌器内径为100mm的圆柱形空间,高度足够,熔体铸坯直径为60mm,高度为60mm。并设置参数,模拟条件为330V工频交流电,搅拌时间为15s.频率为15hz,实验模拟了熔体在加载不同电流强度(30A、40A、50A、60A)下进行电磁搅拌的情况,观察搅拌过程中,内部磁场强度及洛伦兹力的分布情况。

2 模拟结果

图3为加载不同电流强度(30A、40A、50A、60A)时,磁感应强度分布情况,可以根据磁力线分布及颜色来观察磁场强度的大小。由于线圈通入的是交变电流,每个位置的电流方向和强弱都会随着时间不断地进行周期性的变化,在进行数值模拟的动态变化过程中,可以观察到磁感应线围绕着模型的磁场圆心做固定角速度的旋转,从磁力线强度来观察,电流越高,磁感应强度越大。如图3所示。

图3 磁感应强度分布图

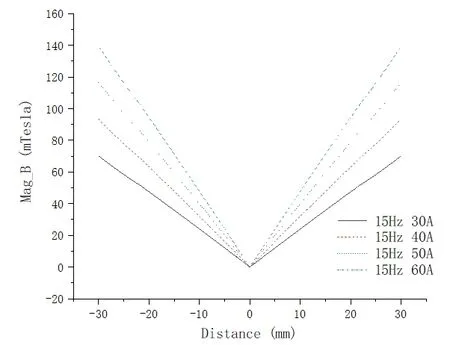

为了更为精确了解磁场强度及其分布情况,实验沿着熔体横截面直径方向对磁场强度进行了数值统计,其结果如图4所示。从图4中可以看出,无论电流大小,磁场强度都具有沿直径方向,中心处的磁场强度为接近0值,随着直径增大方向线性增大的趋势在频率(15Hz)不变的前提下,电流强度越大,磁场强度越大,在最外缘处(距离熔体中心30mm处)达到最大值。就模拟的数值来看,电流为30A时,熔体最外缘磁场强度为70.2mT;电流为40A时,熔体最外缘磁场强度为93.4mT,电流为50A时,熔体最外缘磁场强度为116.5mT,当电流增加到60A时,磁场强度增加到139.5mT,比30A时增加了99%。从而可以看出,增加电流强度对磁场强度的增加非常有效。

图4 为不同电流下磁场强度随直径分布图

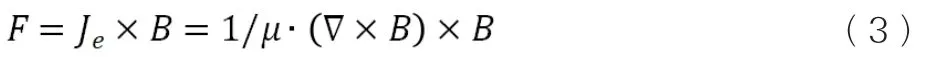

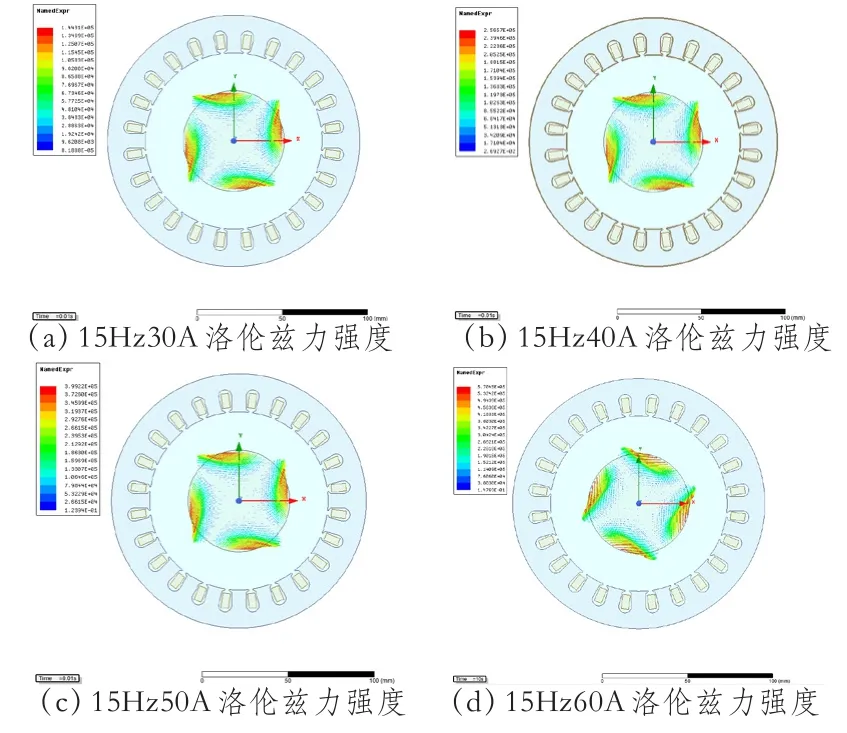

图5为加载不同电流值时熔体内部洛伦兹力矢量分布图。洛伦兹力的产生,必须具备几个前提,第一是有磁场,其次是运动电荷,由于仅熔体区域存在相对于磁运动的感应电流,所以洛伦兹力仅出现在熔体所在范围内,而不是像磁力线分布在整个内部空间中。根据安培定律和洛伦兹力可以表示为:

式中B为磁感应强度;μ为金属液的磁导率;Je为感应电流;F为电磁体积力。从式(2)中可以看出,洛伦兹力的大小与感应电流、磁感应强度B均成正比,此外从式(1)也能看出,感应电流与磁感应强度成正比,磁感应强度越大,电流也会增加,所以B对洛伦兹力的增加起到了有效的作用。

将式(1)代入式(2)可式(3)

式(3)变形后,可以得到式子(4)

f1为回旋驱动力,在电磁搅拌的过程中,能够实现搅拌熔体的作用,f2为垂直于金属表面的法相力,垂直指向轴心,从图5中可以看到,洛伦兹力的方向分布是不规则的,有垂直熔体轴线的,有指向轴线的,也有与轴线成角度的,从而实现多方向运动,实现紊流。在研究对象SiC/C19400复合材料中,SiC增强颗粒在金属基体中的分布影响着整个材料的最终性能,这样的运动状态,对SiC的成分控制和均匀化都能起到很好的促进作用,进一步使材料温度场和溶质场均匀化,更有利于等轴晶的形成。同时,对这些力做分解,均可分解为切向力及径向力,切向力主演作用在于使得熔体英运动,径向力可以减小熔体铸坯对容器内壁的压力,从而减小了熔体铸坯与模具之间的摩擦力,有利于提高铸锭表面质量,有效的运动在组织细化和熔体均匀化上均具有重要作用[9,10]。

图5 洛伦兹力分布图

3 结论

①通过ANSYS模拟发现,磁场强度随电流强度增加而升高,在模型横截面内,磁场强度从中心向直径增大方向增加,当电流为60A,熔体铸坯直径30mm处磁感应强度达到139.5mT,比30A时提高了98%。②同时根据模拟动态过程可以观察到洛伦兹力的分布情况,同样是从中心向熔体直径增大方向增加,并且在最外缘处达到最大值,且洛伦兹力方向规律性分布,各个方向的洛伦兹力可以增加熔体的搅拌效果,优化组织性能。③本研究仅进行了理论模拟研究,为实验提供了理论支撑,能够简化实验,提高实验的效率。后续阶段的研究中,将采用实验手段对理论结果进行验证,以期获得性能良好的复合材料性能。