基于FSEC的碳纤维悬架超声波优化胶接的研究

刘盛鸿

(武汉理工大学汽车工程学院,湖北 武汉430070)

对于赛车而言,设计悬架的目的是使轮胎工作更加容易且使轮胎行为可预测,让车手更容易地控制车的运动,悬架应有助于轮胎和地面之间保持良好的固定接触,使轮胎能够发挥出最大作用。胶接指一种用粘合剂实现连接和固持的方法,但是胶连接(胶接)质量的控制和胶接强度的分散性大的问题却一直未得到有效解决。近些年超声波技术迅猛发展,已经渗透到各个领域,对其的应用与开发达到了较高阶段。应用超声波振动辅助碳纤维复合材料的胶接,设计一套完整、可靠的胶接工艺,可以使碳纤维复合材料接头的胶接强度得到很大提高,同时改善复合材料在胶接中出现的胶接强度波动大的质量问题。

1 悬架系统设计

1.1 轴距

轴距指前后两轴中心之间的距离,它的值一定程度上决定了前后轴的载荷分配。

式(1)中:Δm为前后轴载荷转移量;l为轴距;msm为整车簧上质量;ax为纵向上的加速度;g为重力加速度;h为质心高度。

由式(1)可以看出,在以一定加速度加速或制动工况下,纵向载荷转移与簧上质量msm、轮距l、质心高度h有关,即在其他参数一定时,加速和制动过程中,轴距较大的车辆通常有更小的载荷转移。

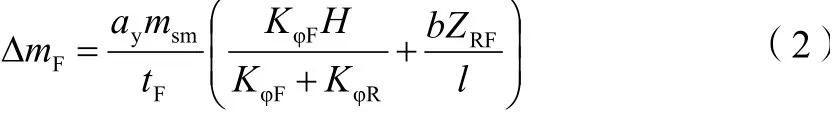

1.2 轮距

轮距大小会影响车辆转弯表现。以前轴为例,由式(2)可看出,轮距越大,转弯时产生横向载荷转移越小,反之越大。

式(2)中:ΔmF为前轴发生的载荷转移量;ay为横向上的加速度;msm为整车簧上质量;tF为前轮轮距;KφF为前悬架侧倾角刚度;H为质心到侧倾轴线的距离;KφR为后悬架侧倾角刚度;b为质心到后轴水平距离;ZRF为前悬架静态侧倾中心高度;l为轴距。

1.3 悬架结构初步设计

基于往年悬架结构形式以及受力分析,多数悬架结构先保留原设计,具体结构分析与轻量化或强度补强等工作本文不进行讨论,仅以加工方式以及材料作为出发点,为今后结构设计提供一定参考。控制臂杆件选用规格为20×2 mm的碳纤维管件,内硬点使用螺纹套筒与控制臂杆件通过焊接相连后再与杆端轴承装配,这样可以降低加工时对杆长精度的要求。摇臂选用厚度为4 mm的碳板制成双剪型结构;轮边立柱采用7075航空铝制成,除立柱以外,其余吊耳均设计成便于线切割加工的结构,出于对成本的考虑,尽可能将吊耳结构进行统一,结构与装配采用往年设计。

2 ADAMS建模

2.1 悬架的评价方法

由上文设计悬架的要求得知,评价悬架主要基于其行驶平顺性、操纵稳定性、隔绝噪声能力等几方面,但对于赛车而言,工程师的任务就是让赛车无论是在直线上还是弯道上的速度都尽可能快,则悬架的设计目标是保持操纵稳定性,在加减速或者过弯时对车身运动姿态的控制以及适当衰减振动的能力。

因此本文主要根据汽车操纵稳定性的相关标准,结合大学生方程式大赛动态项目的需求,利用Adams/Car进行悬架kc特性分析以及整车仿真分析。

2.2 前后悬架的建模与仿真

根据悬架几何,分别测量出各硬点的三维坐标。结合上述建模过程,对前悬架进行建模,并与试验台进行装配。后悬架建模与前悬建模步骤相同。设置好悬架参数后,分别对平行轮跳、反向轮跳、8字绕环实验等进行运动学仿真。

3 碳纤维在赛车悬架中的应用及实验

3.1 碳纤维复合材料介绍

碳纤维复合材料是由碳纤维与基体(一般为树脂)材料通过某种复合方式组合而成的新型材料。碳纤维复合材料不仅保持了原材料的特点,还具有单一材料所没有的特性。

与塑料或传统常用的金属材料相比,有以下优势:①较高比模量和比强度。单位质量的强度和刚度都远远高于金属材料,在同等受力条件下,使用碳纤维复合材料可以大大减少质量,悬架系统中的杆件很适合使用碳纤维。②很好的材料柔韧度。树脂由于具有较好的流动性,因而能制造形状复杂的零部件,并且树脂着色特性好,生产出的产品可以拥有艳丽的色彩。③优异的减震性。碳纤维复合材料的固有频率要比其他材料高,可以减少共振时产生的破坏。并且,复合材料的界面特性可以有效地吸收振动时产生的能量。钢或铝对碰撞能量的吸收能力只有碳纤维复合材料的1/5左右。④较好的耐疲劳性。碳纤维疲劳裂纹不易扩展,在同等拉伸强度下,金属材料抗疲劳强度只有碳纤维复合材料的0.5倍左右。⑤成型工艺性好。当制作外形复杂的结构件时,减少不必要的连接,充分利用材料,减少加工时间。

3.2 碳纤维管件连接强度实验研究

3.2.1 连接方式的选择

对于悬架而言,拉杆、上下横臂、转向拉杆等主要承受拉力的轴式部件都非常适合应用碳纤维复合材料,这样会大大减少整个悬架系统的质量,同时还能增加强度和刚度。

碳纤维复合材料构件与其他材料连接的方法主要包括机械连接和胶连接。虽然传统机械连接具有高强度、高可靠性等特点,但其破坏了纤维结构,降低了复合材料的承载极限,并且在连接处附近有较大的应力集中。相比之下,胶接工艺具有不损伤材料本身结构、应力分布均匀、质量轻、成本低和工艺简单等优点,正逐步取代部分机械连接,应用市场广泛。

3.2.2 技术路线

在超声波振动辅助碳纤维复合材料的胶接工艺中,超声波振动的工艺参数(振动位置、振动时间、振动压力)对胶接强度有较大影响,因此,要设计方案确立其影响的具体关系:①胶接接头的受力不同,对胶接强度的受影响情况不同,对其的分析方法也不同。根据胶接接头的不同受力情况,胶接强度可分为剪切强度、拉伸强度、剥离强度、弯曲强度扭转强度和疲劳强度等,本项目设计接头的胶接强度主要指剪切强度,通过测试胶接接头所能承受的最大的拉伸力,求出剪切强度作为胶接试样的胶接强度。利用公式τ=F/(2πrl),式中F为最大拉伸力;r为胶接缝隙中面的半径;l为胶接长度。本项目研究中r和l的参数都相等。因此,试样所承受的最大拉伸力的变化可以代表试样的胶接强度的变化。②正交实验设计。通过查阅文献,分析数据,筛选出需要考察的因子及水平,如表1所示。

表1 因素水平表

通过Minitab软件,生成本次正交实验所需的正交表,其中部分观测数据如表2所示。

表2 正交实验方案及部分观测数据

表2中A、B、C分别代表振动位置、振动时间和振动压力,1、2、3、4分别对应表1中的实验条件,得到本次实验的正交实验方案。为符合随机实验要求,将实验方案编号,采用抽签方式进行实验。为了减小实验误差,同时验证方案的正确性,将此正交实验重复进行两次。

根据工艺方案进行分析验证,并考虑接头表面状况等会直接影响最终的胶接强度:①胶接工艺过程。实验中选用胶水为目前主流的3MDP460胶水。在制作试样时,将制作的铝接头平均分为两组,即进行表面粗糙化处理和没有进行表面粗糙化处理两组,两组依次使用具有乳化作用的洗涤剂、清水和丙酮将粘胶部位清洗干净,之后,用胶枪分别在胶接部位涂抹均匀,接着将铝接头缓缓旋进碳纤维杆接头,再将工件整体放置于夹具上定位、夹紧。然后,按照上述实验顺序中超声波条件参数设定实验。接下来,调整超声波振动装置的气缸压力、超声波工具头的位置、加载设定时间进行超声波振动辅助。最后,将工件从定位夹具中取下,常温放置固化。②拉伸试验。将固化后的试样在Zwick材料试验机对实验样品进行拉伸测试并记录拉伸实验数据。为更确切说明超声波振动对碳纤维复合材料悬架胶连接作用,在其他条件相同,不施加超声波振动的条件下,再进行多组实验作为对照。③结果与分析。统计拉伸试验后的数据后,用直观分析法在与对照组的对比中比较各因子对碳纤维复合材料接头与铝接头胶接强度影响程度,得出超声波辅助胶接对胶接强度的影响效果,同时得出各因子对胶接强度影响的主次顺序。采用方差分析法分析各因子水平变化对指标值显著与否。最后,得出最理想实验方案,再用此方案制作试样进行验证分析。④制作成品,在实车的使用中测算胶接性能并分析。总结不同方案中的效果优劣,用改良好的方案将碳纤维复合材料接头与铝接头通过超声波辅助胶接起来,实车检验后改进胶接的设计方案以获得更好的胶接性能。控制臂采用碳纤维材质,其主要起到减重的作用,悬架杆件质量对比如表3所示。

表3 悬架杆件质量对比(单位:kg)

由表3可知,碳纤维悬架较去年钢制悬架减重21.9%。

4 总结

首先,本文根据中国大学生方程式大赛的比赛项目、规则需求及赛车性能等方面对整车基本参数以及悬架布置形式进行了选取,基于Adams/Car建立了方程式赛车模型,分别对前后悬架了进行运动学仿真,根据往年的结构设计,在确保赛车工况以及受力情况没有发生太大变化的前提下,利用CATIA软件初步建立悬架三维模型。其次,研究得出碳纤管粘接强度实验结果的优选方案为粘接长度30 mm,胶粘剂类型3MDP460,粘接间隙0.5 mm,粘接工艺为好(保证间隙均匀),表面处理为打磨。实验中涉及的因素对粘接强度影响程度由强到弱的顺序为:粘接工艺、表面处理、粘接长度、胶粘剂类型、粘接间隙。将碳纤维成功运用到悬架系统上下叉臂中后,钢制悬架为4.11 kg,而碳纤维悬架只有3.09 kg,减重比例达到21.9%,为今后赛车工作提供了参考。