中厚板T型焊缝“双人三同时”焊接技术

张泉谷,张飞,童林浪 (长江精工钢结构(集团)股份有限公司,安徽 六安 237161)

1 概述

目前国内普遍采用三种方法来保证焊接H型钢主角焊缝全熔透。

①坡口面打底、填充反面气刨清根法:通常采用腹板开坡口留钝边,反面气刨清根,此种方法气刨清根工作量大、工作环境恶劣、消耗辅材量大,工期长效率极低等,已渐渐被公司所弃用。

②留间隙打底反面成型法:一般采用腹板开坡口不留钝边,组立时留间隙4mm~5mm,采用二氧化碳气体保护焊打底焊接反面成型的工艺,这种工艺对焊接人员的技术要求很高,如果焊接人员技术达不到技工,采用留间隙打底反面成型法合格率较低。也不是理想的全熔透焊接工艺方案。

③陶瓷衬垫法:通常腹板开单面坡口,留间隙,在一侧添加陶瓷衬垫,防止焊穿,此种方法操作复杂,而且陶瓷衬垫价格较贵,不建议推广。

在上述基础上,根据CO气体保护焊的熔池特点,考虑需要保证焊缝探伤合格,公司提出了“双人三同时”焊接技术,即双人同方向同焊接参数同熔池的焊接技术。

2 双人三同时焊接技术实施过程

2.1 H钢套料及开坡口

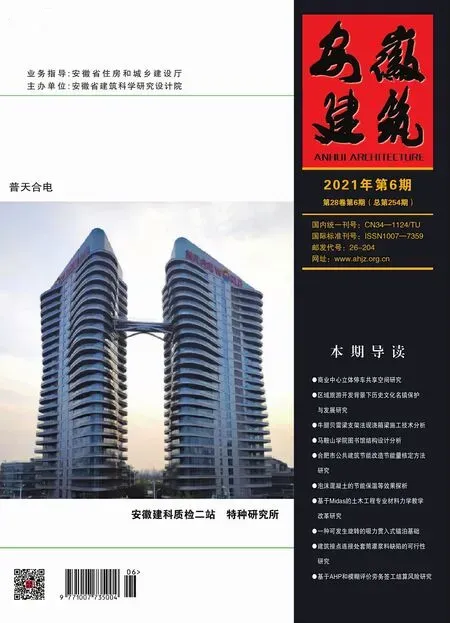

H钢腹板下料-3mm~-5mm,对于腹板≥16mm的全熔透焊缝开双面坡口K形坡口,坡口宽度控制在16mm~18mm。坡口不留钝边,留4mm~6mm间隙(同批次的构件用统一厚度的垫板,见图1所示)。

图1 全熔透双面坡口形式

2.2 焊道部位打磨

H钢坡口位置及翼缘中间的焊缝位置两侧各50mm范围内的割渣、氧化皮、铁锈等杂质打磨干净,呈金属色(腹板坡口面采用磨光机打磨,翼缘板采用砂带机打磨)。

2.3 H钢组立

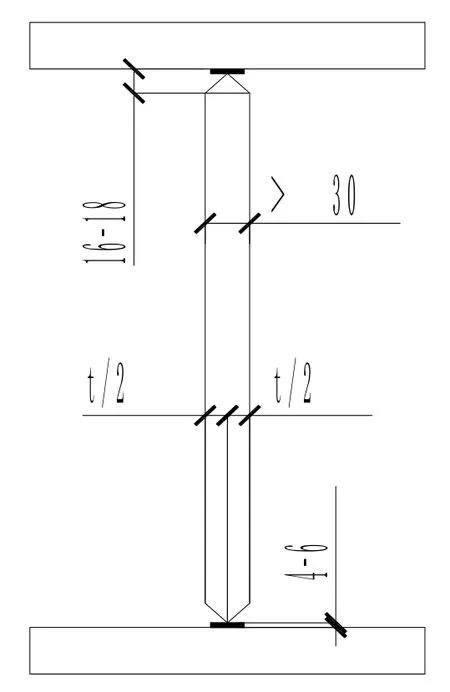

为了有效地保证双弧打底要求,全熔透焊缝组立时留间隙4mm~6mm,且每隔500mm~600mm采用1块5mm的垫板控制间隙。定位焊点在垫板10mm以内位置,并且组立时用记号笔将垫板位置标注清楚,方便焊工气刨清除。定位焊间距与垫板间距一致,间隔500mm~600mm,定位焊长度50mm。组立时H钢截面要放焊缝收缩量3mm~5mm。具体见图2所示。

图2 H钢组立要求

2.4 气保焊焊接参数

双弧采用横焊打底,直线焊接,不允许摆弧。具体打底、填充的焊接参数见表1所示。

表1 打底、填充焊接参数

2.5 焊接规范

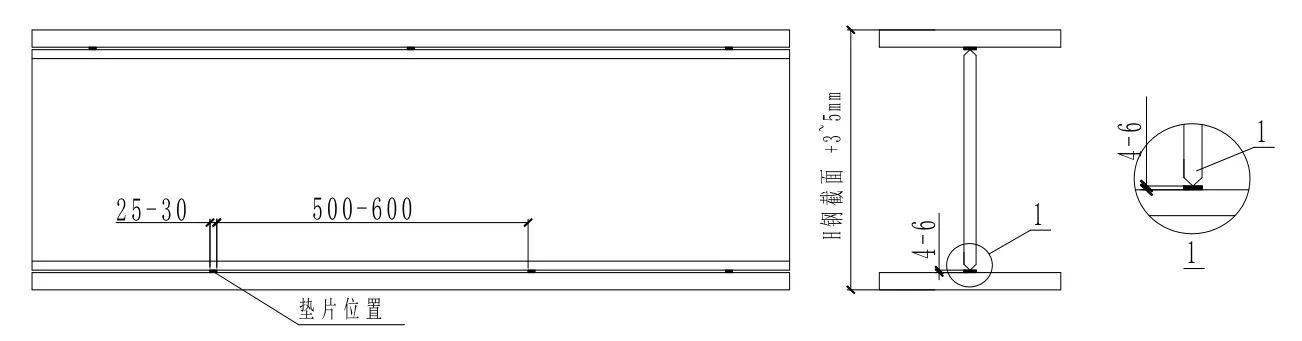

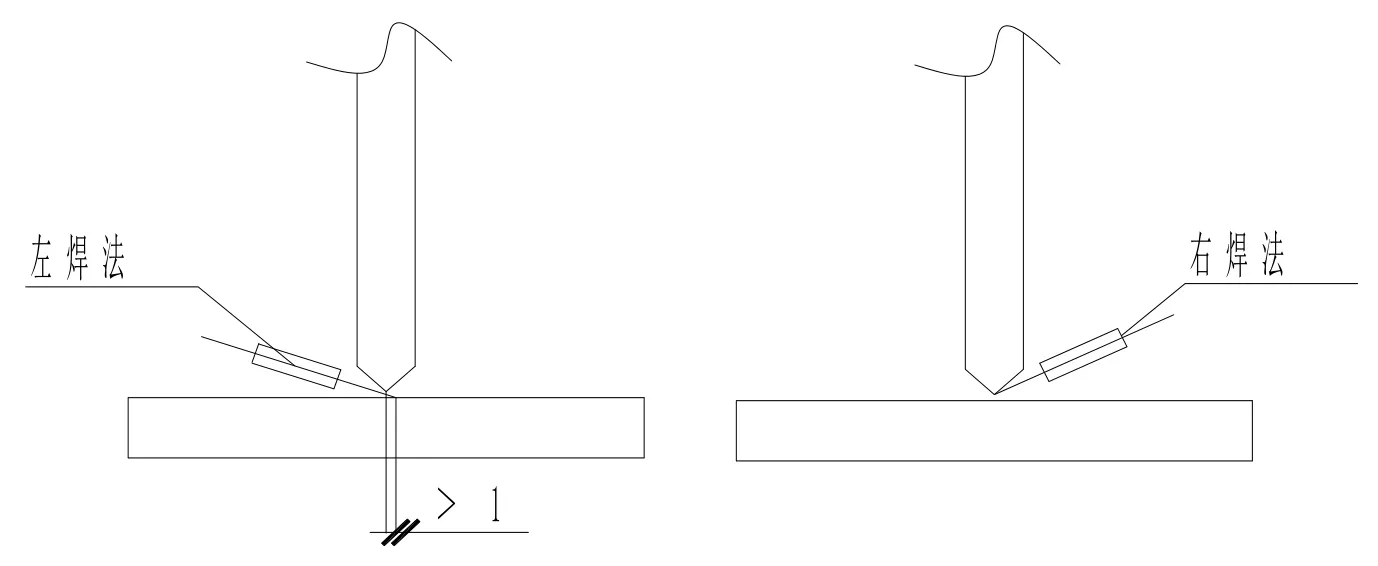

双弧打底焊采用横焊,在构件两侧同时进行打底,并且打底时在前的采用左焊法(明弧),在后面的采用右焊法(暗弧)。双弧间距控制10mm<S<30mm的位置(见图3所示)。

图3 双弧打底间距

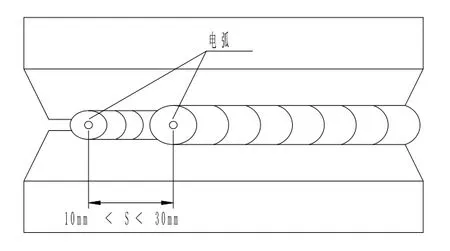

左焊法焊接在前,右焊法焊接在后。在打底过程中左焊法的焊丝位置必须伸过两面坡口夹线长度>1mm,右焊法的焊丝位置在两面坡口面的夹线上。具体见图4所示。

图4 左焊法、右焊法

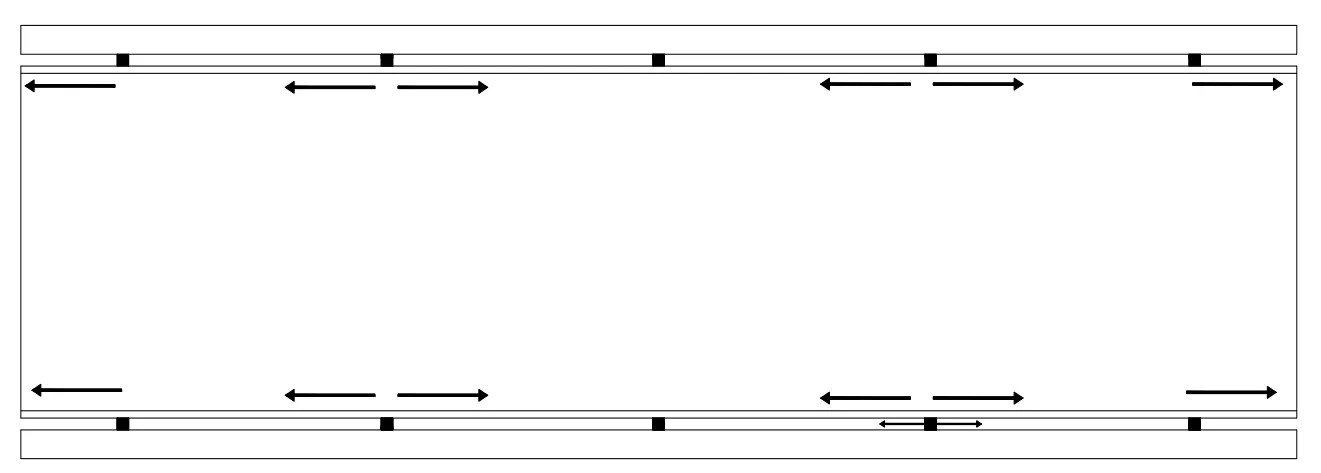

打底焊从垫板及定位焊位置向两端进行双弧打底顺序,见图5所示。

图5 双弧打底顺序

打底焊完成后,将构件放平进行填充,焊缝填充至约与焊缝平-3mm~-5mm时,使用碳弧气刨将垫板刨除,垫板刨除时为了确保全熔透焊缝的质量,必须向垫板两边多延伸30mm~50mm。垫板刨除后再将焊缝填平。填充的焊接参数见表2所示。

表2 填充焊接参数

为减小打底焊变形,双弧打底焊接的顺序见图6所示。

图6 打底焊接顺序

实际焊接操作照片见图7、图8所示。

图7 焊接实际操作照片1

图8 焊接实际操作照片2

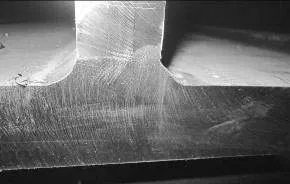

2.6 焊后UT探伤合格及焊后熔池无缺陷

见图9所示。

图9 端铣后焊缝熔池无缺陷

3 效益分析

厚板H钢全熔透焊缝留间隙不清根技术与焊缝清根技术相比,减少了碳棒的使用量,减少了焊丝的填充量。以H700×500×35×50×7400 的 H 钢一根为例,从工艺方式的成本、效率进行综合对比分析(见表3所示)。

4 结论

中厚板(腹板厚度≥16mm)T型“双人三同时”焊接技术,腹板开双面坡口,不留钝边,间隙4-5mm,双弧打底,不用气刨清根,直接气保焊打底及填充保证全熔透的新焊接工艺。通过大量的验证,焊后合格率达98%以上,此工艺是公司在全熔透焊接工艺上的重大突破,作为重大工艺创新,大大提高了焊接质量、效率,降低了生产成本,为后期同类型构件制作提供了可借鉴作用。